干法辊压制膜设备的制作方法

1.本实用新型涉及锂离子电池制造技术领域,具体而言,涉及一种干法辊压制膜设备。

背景技术:

2.随着环境污染问题和能源紧缺问题日益受到国家重视,新能源汽车已从传统燃油汽车中脱颖而出。其中电动汽车作为广为人们所接受的一种新能源汽车,锂离子电池的发展将为电动汽车的发展奠定坚实的基础。

3.干法涂布技术是目前先进的锂离子电池制造技术之一,干法辊压制片工艺是干法涂布技术中的关键技术。

4.相关技术中,干法辊压制片工艺往往需要依赖干法辊压设备来实施。现有的干法辊压设备的粉料在经过辊子辊压后,无法一次性制成具有一定形状、一定厚度和连续收卷的膜片。为了获得连续可收卷的膜片,常常需要人工手动多次对断续的膜片和物料重新加料并多次辊压,操作复杂,人工劳动强度大,制膜效率低。

技术实现要素:

5.有鉴于此,本实用新型旨在提出一种干法辊压制膜设备,所述干法辊压制膜设备的自动化程度高,形成连续膜带的过程中制膜效率高、工艺简单,降低了人工劳动强度。

6.为达到上述目的,本实用新型的技术方案是这样实现的:

7.一种干法辊压制膜设备,包括:上料组件;辊压组件,所述辊压组件用于辊压从所述上料组件排出的物料;所述辊压组件包括辊压间隙可调的第一辊子和第二辊子,所述辊压组件具有第一辊压状态,在所述第一辊压状态下,所述第一辊子和所述第二辊子辊压排出断续物料;循环传送机构,所述循环传送机构将所述断续物料提升至所述上料组件,所述循环传送机构至少提升一次断续物料至所述上料组件时,所述第一辊子和所述第二辊子之间的辊压间隙缩小一次。

8.根据本实用新型实施例的干法辊压制膜设备,通过循环传送机构可将经过辊压组件辊压的断续物料自动回传至上料组件重新上料,并经由辊压组件再次辊压。断续物料经过循环传送机构传送一次后再经过辊压组件辊压则连续度有所提高,且厚度变薄,直至辊压组件不再排出断续物料。本技术的干法辊压制膜设备辊压自动化程度高,降低人工劳动强度,提升了断续物料形成连续膜带的制膜效率,生产的连续膜带的质量高。

9.另外,根据本实用新型上述实施例的车辆的内饰件还可以具有如下附加的技术特征:

10.根据本实用新型的一些实施例,所述循环传送机构包括接料组件和传送机构,所述接料组件设在所述辊压组件的下料端,所述传送机构的一端设在所述接料组件中,所述传送机构的另一端朝向所述上料组件。

11.可选地,所述传送机构包括第一驱动机构、第一传送带和传送板,所述第一驱动机

构驱动所述第一传送带在所述接料组件和所述上料组件之间移动;多个所述传送板间隔连接在所述第一传送带上。

12.有利地,所述循环传送机构还包括导向板,所述导向板在所述接料组件和所述上料组件之间延伸,所述第一传送带上的部分传送板运动时与所述导向板接触。

13.有利地,所述传送板朝向所述导向板的一侧连接有柔性刮件,所述柔性刮件与所述传送板成角度相连。

14.可选地,所述循环传送机构还包括第二传送带,所述第二传送带设在所述接料组件和所述辊压组件之间,所述第二传送带将所述断续物料传送至所述接料组件中。

15.可选地,所述干法辊压制膜设备还包括检测器,所述检测器设在所述第二传送带或所述接料组件上,所述检测器检测到所述第二传送带或所述接料组件上有断续物料时,所述传送机构运行。

16.根据本实用新型的一些实施例,所述辊压组件还具有第二辊压状态,在所述第二辊压状态下,所述第一辊子和所述第二辊子辊压排出连续膜带,所述循环传送机构停止工作;所述第二辊压状态下所述第一辊子和所述第二辊子之间的第二辊压间隙小于所述第一辊压状态下所述第一辊子和所述第二辊子之间的第一辊压间隙。

17.可选地,所述干法辊压制膜设备还包括第一张力摆辊、贴面辊和收卷辊,所述贴面辊用于将所述连续膜带贴紧在所述收卷辊上,所述收卷辊用于卷绕所述连续膜带;所述第一张力摆辊设在所述贴面辊和所述辊压组件之间,所述第一张力摆辊用于张紧所述连续膜带。

18.可选地,所述干法辊压制膜设备还包括放卷辊和第二张力摆辊,所述第二张力摆辊设在所述辊压组件和所述放卷辊之间,以张紧所述连续膜带;所述辊压组件还具有第三辊压状态,所述第三辊压状态下,所述第一辊子和所述第二辊子之间的第三辊压间隙小于所述第二辊压间隙;所述放卷辊工作时,所述辊压组件处于所述第三辊压状态,所述连续膜带从所述放卷辊经所述辊压组件辊压后向所述收卷辊卷绕。

附图说明

19.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

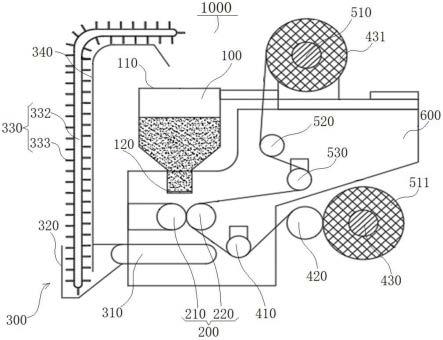

20.图1是根据本实用新型一些实施例的干法辊压制膜设备的总体结构示意图。

21.图2是根据本实用新型一些实施例的接料组件和传送机构的配合结构示意图。

22.图3是根据本实用新型一些实施例的部分传送机构和导向板的配合结构示意图。

23.附图标记:

24.1000、干法辊压制膜设备;

25.100、上料组件;110、上料口;120、出料口;

26.200、辊压组件;210、第一辊子;220、第二辊子;

27.300、循环传送机构;

28.310、第二传送带;

29.320、接料组件;

30.330、传送机构;

31.331、安装板;332、第一传送带;333、传送板;334、柔性刮件;

32.340、导向板;

33.410、第一张力摆辊;420、贴面辊;430、收卷辊;431、第一膜卷;

34.510、放卷辊;511、第二膜卷;520、过辊;530、第二张力摆辊;

35.600、安装架。

具体实施方式

36.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

37.下面将参考图1-图3并结合实施例来详细说明本实用新型。

38.如图1所示,根据本实用新型实施例的一种干法辊压制膜设备1000,包括:上料组件100、辊压组件200和循环传送机构300。

39.其中,上料组件100主要用于投放物料,可以是直接一次性投放物料,也可以是补充物料,还可以是收集循环传送机构300传送的物料。需要说明的是,本实用新型中的物料主要为制备电池的混合粉料,混合粉料包括活性物质、粘结剂和导电剂的组合物。活性物质可以为过渡金属氧化物型正极材料、聚阴离子型正极材料或聚合物正极材料;导电剂可以选自乙炔黑、碳纤维、碳纳米管、科琴黑、导电石墨、石墨烯和活性炭中一种或多种;粘结剂可以选自羧甲基纤维素钠、丁苯橡胶、聚偏氟乙烯、聚四氟乙烯、聚丙烯酸、聚丙烯腈、海藻酸钠、壳聚糖、聚乙烯醇、聚丙烯酸丁酯和聚环氧乙烷中的一种或多种。本实用新型中的物料还可以为其他制膜的原料,可根据实际需要进行使用。

40.辊压组件200用于辊压从上料组件100排出的物料,辊压组件200的移动速度、运行温度和工作压力均可根据实际情况进行调整。

41.如图1所示,辊压组件200包括辊压间隙可调的第一辊子210和第二辊子220,辊压组件200具有第一辊压状态,在第一辊压状态下,第一辊子210和第二辊子220辊压排出断续物料。也就是说,第一辊压状态下,第一辊子210和第二辊子220之间的辊压间隙较大,例如可以设置为2000μm~4000μm,从而使物料在经过第一辊压状态下的辊压组件200后形成断续物料,使物料中的各物质能被不断地碾压在一起并连成一片。

42.如图1所示,循环传送机构300将断续物料提升至上料组件100,循环传送机构300至少提升一次断续物料至上料组件100时,第一辊子210和第二辊子220之间的辊压间隙缩小一次。那么,循环传送机构300可将第一辊压状态下产生的断续物料不断输送回上料组件100中重新混合下料并经由辊压组件200再次辊压。

43.由上述结构可知,本实用新型实施例的干法辊压制膜设备1000,通过循环传送机构300可将经过辊压组件200辊压的断续物料自动回传至上料组件100重新上料,并经由辊压组件200再次辊压。

44.断续物料经过循环传送机构300传送一次后再经过辊压组件200辊压则物料中的各物质黏连程度更高,从而提高连续度。当在调整第一辊子210和第二辊子220之间的辊压间隙变小时,再次经过第一辊子210和第二辊子220辊压后的形成一定黏连的物料的连续性将进一步提升,与此同时,黏连的物料在辊压组件200的辊压作用下厚度逐渐变薄,直至辊

压组件200不再排出断续物料,而形成具有一定厚度的连续膜带。

45.在具体示例中,对于制备电池的混合粉料,混合粉料在上料组件100中因重力作用可落入到辊压组件上,从而被压成1~2cm大小不规则的颗粒状,而落到循环传送机构300上,并被重新传送到上料组件100中,再次落料。调节混合粉料后一次经过辊压组件200的辊压间隙小于上一次经过辊压组件200的辊压间隙,从而在混合物料经过多次循环辊压后,最终可形成1000μm~4000μm厚度的连续膜带。

46.因此,本实用新型的干法辊压制膜设备1000辊压自动化程度高,无需过多的人力干涉,从而降低人工劳动强度,提升了断续物料形成连续膜带的制膜效率,生产的连续膜带厚度均匀、表面平整、褶皱少,连续膜带的质量高。

47.可以理解的是,相比于现有技术中人工手动多次对断续的膜片和物料重新加料并多次辊压的方案,本实用新型节省人力,制膜效率高、操作简单。

48.可选地,如图1所示,上料组件100包括上料斗,上料斗具有上料口110和出料口120,原始物料、断续物料可从上料口110投入到上料都中,并在自身重力作用下逐渐从出料口120向着辊压组件200出料。

49.可选地,上料组件100还可以包括搅拌件,搅拌件设在上料斗中,对内部投入的物料进行搅拌,使物料混合的更加均匀。

50.可选地,为了控制上料组件100的出料速度和出料时机,可在出料口120处设置可开合的出料门,当需要出料时则打开出料门。

51.在本实用新型的一些实施例中,如图1所示,循环传送机构300包括接料组件320和传送机构330,接料组件320设在辊压组件200的下料端,传送机构330的一端设在接料组件320中,传送机构330的另一端朝向上料组件100。接料组件320可将经过辊压组件200辊压后的物料进行收集,防止辊压后的物料四溢,还可以保证收集到充足的物料便于被传送机构330进一步携带返回至上料组件100。

52.可选地,接料组件320包括接料斗,接料斗的进料端朝向辊压组件200的方向延伸,从而便于收集辊压组件200辊压后的物料;辊压组件200的出料端则敞开,便于传送机构330伸入并将接料斗中的物料向外传送。

53.可选地,如图1所示,传送机构330包括第一驱动机构(图未示出)、第一传送带332和传送板333,第一驱动机构驱动第一传送带332在接料组件320和上料组件100之间移动;多个传送板333间隔连接在第一传送带332上。当第一传送带332在第一驱动机构的驱动下循环往复移动时,会带动传送板333在接料组件320和上料组件100之间不断移动,从而使运动至接料组件320中的传送板333承载断续物料再向着上料组件100移动,在经过上料组件100时,传送板333上的断续物料在自身重力的作用下可落入到上料组件100中,从而实现断续物料的回收。第一传送带332不断循环运转时,其上的不同的传送板333则依次承载断续物料并向着上料组件100运输,实现断续物料的自动输送和回收。第一传送带332的面积大,方便装配安装板331,也方便安装板331能承载较多的断续物料。可通过调节第一传送带332的传送速度以及循环次数来调节传送机构330的传送效率。

54.可选地,这里的第一传动机构可以为电机,电机驱动传送带不断移动。

55.可选地,第一传动机构为电机和带轮,电机驱动带轮转动,带轮与第一传送带332传动连接,带轮将第一传送带332张紧。

56.可选地,第一传动机构为电机、主动辊和被动辊,主动辊连接在电机的输出端,被动辊和主动辊分别支撑在第一传送带332上,从而实现第一传送带332的循环传输。

57.可选地,如图1和图2所示,循环传送机构300还包括导向板340,导向板340在接料组件320和上料组件100之间延伸,第一传送带332上的部分传送板333运动时与导向板340接触。在这些示例中,导向板340不仅可将断续物料导向至上料组件100的方向,还可以在传送板333传送断续物料的过程中与传送板333相配合,阻挡承载有断续物料的传送板333上的物料掉落,提升传送板333的传输效率。

58.有利地,导向板340与第一传送带332平行设置,也就是说,导向板340的延伸方向与第一传送带332的传送方向一致,从而使第一传送带332上较多的传送板333均能在移动的过程中与导向板340形成配合,有效防止传送板333上的物料在传输过程中掉落。

59.有利地,导向板340的朝向上料组件100的一端设有倾斜向下的缓冲区,从而使位于第一传送带332最靠近上料组件100的多个传送板333上的断续物料能够落入到缓冲区,并从缓冲区卸入到上料组件100中。

60.在一些具体示例中,接料组件320的设置位置低于上料组件100的设置位置,且接料组件320和上料组件100在水平方向间隔设置,传送机构330具有从下到上沿竖直方向延伸的第一传送部和水平延伸的第二传送部,第一传送部和第二传送部相连,第二传送部的末端朝向上料组件100,第一传送部的首端伸入到接料组件320中。这里的第一传送部和第二传送部均包括相应的第一传送带332、传送板333,这里不做赘述。

61.可选地,如图3所示,传送板333朝向导向板340的一侧连接有柔性刮件334,柔性刮件334与传送板333成角度相连,通过设置柔性刮件334可使传送板333与导向板340之间的接触更加紧密,使断续物料更不易落下,进一步提升传送机构330对断续物料的传送性能;而成角度设置的柔性刮件334和传送板333之间将形成具有一定可承载物料的容纳空间,有利于提升传送板333的承载能力。由于柔性刮件334具有一定的缓冲性能,当柔性刮件334不再与导向板340接触时,例如位于顶部更靠近上料组件100的传送板333和柔性刮件334上承载的断续物料会在重力的作用下对柔性刮件334进行压迫,从而使柔性刮件334产生一定程度向下的微变形,方便传送板333上的断续物料在经过柔性刮件334后进一步落入到上料组件100中。

62.可选地,柔性刮件334可以为橡胶件、硅胶件或塑料件,只要具有一定的弹性恢性能且方便与传送板333连接则可。

63.可选地,结合图1和图3所示,传送机构330还包括安装板331,安装板331的一端连接第一传送带332,安装板331的另一端连接传送板333,从而使传送板333与第一传送带332之间的连接面积更大,便于装配。

64.在一些具体的示例中,安装板331与第一传送带332采用螺栓连接、铆接或者焊接中的一种,这里不做具体限制。

65.在其他示例中,本实用新型的传送机构330也不局限于设置上述的第一驱动机构、第一传送带332和传送板333,例如,传送机构330还可以包括螺旋推杆和推板,从而使断续物料得以循环输送。

66.可选地,如图1所示,循环传送机构300还包括第二传送带310,第二传送带310设在接料组件320和辊压组件200之间,第二传送带310将断续物料传送至接料组件320中。这里

通过设置第二传送带310,可使接料组件320、传送机构330的设置位置更加灵活,而无需使接料组件320必须设在辊压组件200的下部,使传送机构330具有充足的布置空间,能与辊压组件200间隔,且能兼顾上料组件100和接料组件320的布置位置。第二传送带310也可以使断续物料能够改变方向而收集至接料组件320中,第二传送带310的布设简单,断续物料不易倾洒。

67.可选地,第二传送带310通过第二驱动机构驱动传动,例如第二驱动机构可包括传动轮和电机;或者第二驱动机构包括电机和传动辊,这里不做具体限制,可根据实际情况进行合理选择。

68.有利地,干法辊压制膜设备1000还包括检测器,检测器设在第二传送带310或接料组件320上,检测器检测到第二传送带310或接料组件320上有断续物料时,传送机构330运行;也就是说,当检测器检测到辊压组件200还处于第一辊压状态并在持续向外输出断续物料时,传送机构330就需要运行并不断回收断续物料,使断续物料能够被重新上料,并被重新辊压,实现连续多次预辊压成型。当检测器检测到接料组件320存在足够多的断续物料时,表明此时仍然具有较多的断续物料需要被进一步重新加工,因此,传送机构330会持续工作直至接料组件320中不再有断续物料,此时的辊压组件200不再向外辊压输出断续物料,而是输出连续物料。

69.可选地,检测器可选用光电传感器或重量传感器;或者,还可以选用摄像机代替检测器来观察辊压组件200的辊压出的物料的形态。

70.在本实用新型的一些实施例中,如图1所示,辊压组件200还具有第二辊压状态,在第二辊压状态下,第一辊子210和第二辊子220辊压排出连续膜带,循环传送机构300停止工作。也就是说,当辊压组件200可产出连续膜带时,则不需要循环传送机构300收集断续物料,此时已无断续物料输出;或者也可以等到传送板333上不再承载任何断续物料时,循环传送机构300则停止工作。

71.第二辊压状态下第一辊子210和第二辊子220之间的第二辊压间隙小于第一辊压状态下第一辊子210和第二辊子220之间的第一辊压间隙。在具体示例中,第二辊压间隙设置为1500~2000μm,连续膜带的厚度为1000~4000μm。辊压组件200从第一辊压状态切换为第二辊压状态时,工作压力、辊压速度、工作温度可不调整,而仅仅调整辊压间隙。

72.在具体示例中,本实用新型的辊压组件200辊压时的工作压力为2t~60t,辊压速度0.5m/min~10m/min,工作温度设为80℃~180℃,辊压间隙在50~4000μm之间可调。

73.可选地,如图1所示,干法辊压制膜设备1000还包括第一张力摆辊410、贴面辊420和收卷辊430,贴面辊420用于将连续膜带贴紧在收卷辊430上,收卷辊430用于卷绕连续膜带,从而在收卷辊430和贴面辊420之间形成第一膜卷431。第一张力摆辊410设在贴面辊420和辊压组件200之间,第一张力摆辊410用于张紧连续膜带。

74.可选地,如图1所示,干法辊压制膜设备1000还包括放卷辊510和第二张力摆辊530,第二张力摆辊530设在辊压组件200和放卷辊510之间,以张紧连续膜带,如图1所示,这里的连续膜带为第一膜卷431卷绕在放卷辊510上而向收卷辊430卷绕的膜带,从而确保连续膜带时刻张紧,确保连续膜带在卷绕后表面平整、无褶皱。

75.进一步地,辊压组件200还具有第三辊压状态,第三辊压状态下,第一辊子210和第二辊子220之间的第三辊压间隙小于第二辊压间隙;放卷辊510工作时,辊压组件200处于第

三辊压状态,如图1所示,连续膜带从放卷辊510经辊压组件200辊压后向收卷辊430卷绕,从而形成第二膜卷511。

76.在具体示例中,第三辊压间隙设置为500~1000μm,此时经过第三辊压状态下的辊压组件200的连续膜带在被辊压后形成厚度为300~100μm的第二膜卷511,形成干法辊压制片。

77.有利地,第一张力摆辊410和第二张力摆辊530可自调节张力,从而自动调整连续膜带的张紧力,提升连续膜带的表面平整性。

78.可选地,如图1所示,干法辊压制膜设备1000还包括过辊520,过辊520设在放卷辊510和第二张力摆辊530之间,从而进一步张紧连续膜带,并使连续膜带能灵活调整传送方向。

79.可选地,如图1所示,干法辊压制膜设备1000还包括安装架600,安装架600上可安装上料组件100、辊压组件200、第二传送带3100、放卷辊510等部件,从而使干法辊压制膜设备1000形成为结构紧凑的模块,节约占地空间。

80.因此,本实用新型的物料经过辊压组件200在第一辊压状态下多次辊压,并在循环传送机构300的传送下自动回收并传送断续物料,可形成一定初级厚度的连续收卷的第一膜卷431;而在第一膜卷431经过第三辊压状态下的辊压组件200再次被辊压时,则精简为具有一定的厚度、强度和柔软性的干法膜片,工艺简单,循环传送机构300自动循环输送断续物料取代人工手动反复多次辊压预成型的工艺,劳动强度低。同时兼容粉末和膜片辊压的功能,辊压效率高、辊压效果好。通过调节辊压组件200的辊压状态(即第一辊子210和第二辊子220之间的辊压间隙而改变辊压的条件)简化了整体的工艺流程,缩减工艺设备,节约成本。

81.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1