一种汽车尾翼注塑模具的制作方法

1.本实用新型涉及注塑模具技术领域,特别是涉及一种汽车尾翼注塑模具。

背景技术:

2.随着汽车工业的飞速发展,越来越多的汽车零部件由金属制造转向塑料制造,塑料制品相对于金属制品具有质量轻、成本低等优势,但塑料制品相对于金属制品而言,由于其分子结构的特点所表现出的pvt特性使得其具有较大的收缩性,容易导致产品出现翘曲、变形等严重影响功能和使用的致命缺陷。汽车尾翼用于:在汽车快速行驶的过程中,产生下压力,从而让汽车获得更大的抓地力,增加汽车高速行驶的稳定性。为减轻尾翼的重量,降低尾翼的生产成本,增加尾翼的强度,所以尾翼骨架采用pc+玻纤材料注塑成型,尾翼骨架由于造型、结构原因需设计成薄壁弯曲形状,薄壁弯曲形状在注塑成型中更容易产生翘曲、变形。

3.汽车尾翼注塑成型产品变形、翘曲原因分析:

4.1.塑件产品为薄壁、弯曲形状,薄壁弯曲形状注塑成型时更易导致产品翘曲、变形;

5.2.冷却不均匀导致两侧收缩不均匀从而引起翘曲;

6.3.分子取向(此产品为增加产品强度,原料里添加了玻纤材料,玻纤材料会使材料流动方向和垂直流动方向收缩不均匀)引起翘曲。

7.针对汽车尾翼注塑成型产品变形、翘曲,一般的改善方法是1、模具结构上的调整及工艺上的优化;2、模具上做反方向预变形,因实际变形量不确定,所以此方案不可取。3、做一个工装二次校正产品变形,此方法成本高,效率低,不适用于批量生产。

技术实现要素:

8.针对上述现有技术的不足,本专利申请所要解决的技术问题是如何提供一种生产效率高,产品质量高,生产成本低,实用性强的汽车尾翼注塑模具。

9.为了解决上述技术问题,本实用新型采用了如下的技术方案:

10.一种汽车尾翼注塑模具,包括面板、热流道板、前模板、前模仁、后模仁、后模框、模脚、顶针板和底板;所述面板、热流道板和前模板依次固定连接,所述前模仁与前模板固定连接;所述后模仁与后模框固定连接;所述后模框与模脚固定连接,所述模脚与底板固定连接;所述前模仁和后模仁正对设置且分别设置有用于对尾翼骨架本体进行成型的成型腔;所述前模仁内设置有前模冷却流道,所述后模仁内设置有后模冷却流道,所述前模冷却流道和后模冷却流道分别外接冷却管道,所述前模冷却流道和后模冷却流道内分别设置有冷却介质。

11.其中,所述前模冷却流道对称排列,后模冷却流道对称排列。

12.其中,所述前模冷却流道和后模冷却流道的直径为15mm,前模冷却流道和后模冷却流道与尾翼骨架本体之间的间距为30mm。

13.其中,所述前模冷却流道的进出水分为四组,位于中间的两组采用油温冷却,温度为90℃,位于两边的两组采用水温冷却,温度为30℃。

14.其中,所述冷却管道采用油管。

15.其中,所述前模板上固定安装有用于对前模仁进行限位的前模挤压块。

16.其中,所述后模框上固定安装有用于对后模仁进行限位的后模挤压块。

17.综上,本汽车尾翼注塑模具具有生产效率高,产品质量高,生产成本低,实用性强的优点。

附图说明

18.图1为尾翼骨架本体的结构示意图。

19.图2为图1的侧视图。

20.图3为图2处于翘曲、变形状态的示意图。

21.图4为一种汽车尾翼注塑模具的结构示意图。

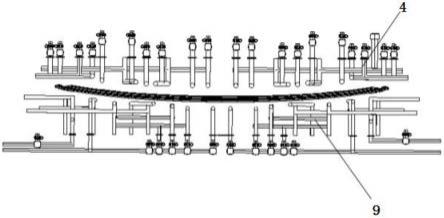

22.图5为前模冷却流道和后模冷却流道的分布图。

23.图6为前模冷却流道进出的示意图。

24.图7为图6中尾翼骨架本体冷却收缩变形的示意图。

具体实施方式

25.下面结合附图对本实用新型作进一步的详细说明。在本实用新型的描述中,需要理解的是,方位词如“上、下”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本实用新型保护范围的限制;方位词“内、外”是指相对于各部件本身的轮廓的内外。

26.如图1-7所示,一种汽车尾翼注塑模具,包括面板1、热流道板2、前模板3、前模仁5、后模仁8、后模框10、模脚11、顶针板12和底板13;所述面板、热流道板和前模板依次固定连接,所述前模仁与前模板固定连接;所述后模仁与后模框固定连接;所述后模框与模脚固定连接,所述模脚与底板固定连接;所述前模仁和后模仁正对设置且分别设置有用于对尾翼骨架本体14进行成型的成型腔,注塑模具的主体部分为现有部分;所述前模仁内设置有前模冷却流道4,所述后模仁内设置有后模冷却流道9,所述前模冷却流道和后模冷却流道分别外接冷却管道,所述前模冷却流道和后模冷却流道内分别设置有冷却介质。本实用新型模产品变形矫正原理:通过调整前、后模温差来校正产品变形。

27.本实施例中,所述前模冷却流道对称排列,后模冷却流道对称排列。

28.本实施例中,所述前模冷却流道和后模冷却流道的直径为15mm,前模冷却流道和后模冷却流道与尾翼骨架本体之间的间距为30mm。

29.本实施例中,所述前模冷却流道的进出水分为四组,位于中间的两组,即1、2组采用油温冷却,温度为90℃,位于两边的两组,即3、4组采用水温冷却,温度为30℃。冷却介质采用油、水两种冷却介质,采用不同温度冷却。本实用新型模产品变形矫正原理:通过调整前、后模温差来校正产品变形。中间的温度高两侧的温度低,会使产品中间区域较两侧区域

后冷却,从而改变产品的收缩,校正产品的变形,从而得到合格的制品。

30.本实施例中,所述冷却管道采用油管。采用耐高压、耐高温油管。

31.本实施例中,所述前模板上固定安装有用于对前模仁进行限位的前模挤压块6。

32.本实施例中,所述后模框上固定安装有用于对后模仁进行限位的后模挤压块7。

33.本实用新型模具结构简单,解决了尾翼本体产品变形的缺陷,保证了产品的质量,提高了生产的效率,降低了生产的成本,具有很高的实用性。

34.最后应说明的是:本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等统计数的范围之内,则本实用新型也意图包含这些改动和变型。

技术特征:

1.一种汽车尾翼注塑模具,其特征在于,包括面板、热流道板、前模板、前模仁、后模仁、后模框、模脚、顶针板和底板;所述面板、热流道板和前模板依次固定连接,所述前模仁与前模板固定连接;所述后模仁与后模框固定连接;所述后模框与模脚固定连接,所述模脚与底板固定连接;所述前模仁和后模仁正对设置且分别设置有用于对尾翼骨架本体进行成型的成型腔;所述前模仁内设置有前模冷却流道,所述后模仁内设置有后模冷却流道,所述前模冷却流道和后模冷却流道分别外接冷却管道,所述前模冷却流道和后模冷却流道内分别设置有冷却介质。2.根据权利要求1所述的一种汽车尾翼注塑模具,其特征在于,所述前模冷却流道对称排列,后模冷却流道对称排列。3.根据权利要求1所述的一种汽车尾翼注塑模具,其特征在于,所述前模冷却流道和后模冷却流道的直径为15mm,前模冷却流道和后模冷却流道与尾翼骨架本体之间的间距为30mm。4.根据权利要求1所述的一种汽车尾翼注塑模具,其特征在于,所述前模冷却流道的进出水分为四组,位于中间的两组采用油温冷却,温度为90℃,位于两边的两组采用水温冷却,温度为30℃。5.根据权利要求1所述的一种汽车尾翼注塑模具,其特征在于,所述冷却管道采用油管。6.根据权利要求1所述的一种汽车尾翼注塑模具,其特征在于,所述前模板上固定安装有用于对前模仁进行限位的前模挤压块。7.根据权利要求1所述的一种汽车尾翼注塑模具,其特征在于,所述后模框上固定安装有用于对后模仁进行限位的后模挤压块。

技术总结

本实用新型公开了一种汽车尾翼注塑模具,包括面板、热流道板、前模板、前模仁、后模仁、后模框、模脚、顶针板和底板;面板、热流道板和前模板依次固定连接,所述前模仁与前模板固定连接;后模仁与后模框固定连接;所述后模框与模脚固定连接,模脚与底板固定连接;前模仁和后模仁正对设置且分别设置有用于对尾翼骨架本体进行成型的成型腔;前模仁内设置有前模冷却流道,所述后模仁内设置有后模冷却流道,所述前模冷却流道和后模冷却流道分别外接冷却管道,所述前模冷却流道和后模冷却流道内分别设置有冷却介质。本实用新型模具结构简单,解决了尾翼本体产品变形的缺陷,保证了产品的质量,提高了生产效率,降低了生产成本,具有很高的实用性。的实用性。的实用性。

技术研发人员:盛朝攀

受保护的技术使用者:重庆大江东阳塑料制品有限公司

技术研发日:2022.03.09

技术公布日:2022/6/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1