一种新型汽车稳定杆定位环注塑模具的制作方法

1.本实用新型涉及汽车注塑模具技术领域,特别是涉及一种新型汽车稳定杆定位环注塑模具。

背景技术:

2.汽车零部件加工是以零件加工过程及产品装配过程为导向,以"发动机模型 "的制作过程为载体,以零部件加工为任务驱动,将车削、铣削、钻削及装配等机械加工的基础知识融入到产品制作的整个工作过程中,在汽车稳定杆和定位环注塑时需要用到注塑模具,1、注塑过程中注塑液流失严重,减少了注塑液注入的精准性,耗费高;2、注塑模具成型时间长,降低注塑模具成型高效快捷性,减少注塑成型效率。因此,需要一种新型汽车稳定杆定位环注塑模具来解决上述问题。

技术实现要素:

3.针对上述问题,本实用新型提供了一种新型汽车稳定杆定位环注塑模具,具有抑菌、杀菌的功能,并且结构简单。

4.本实用新型的技术方案是:

5.一种新型汽车稳定杆定位环注塑模具,包括注塑主体,所述注塑主体的上端左部和上端右部均固定连接有装置架,两个所述装置架的上端共同固定连接有模具架,所述模具架的前端中部开有安装槽,所述安装槽的内槽壁固定连接有制冷结构,所述模具架的上端四角均开有上下穿通的螺丝孔,所述模具架的上方通过四个螺丝孔设置有注塑结构,所述注塑结构上设置有四个安装螺丝,四个所述安装螺丝的位置分别与四个螺丝孔的位置相对应。

6.上述技术方案的工作原理如下:

7.使用时将注塑主体放置在使用位置后,连接电源,通过四个安装螺丝将注塑结构上的模具盖板与模具架合并在一起,四个安装螺丝分别位于四个螺丝孔内,增加注塑主体使用时安装与拆卸的便捷性,通过进液管将注塑液置入一号按压槽和二号按压槽下方的稳定杆槽和定位环槽,y型进液管增加注塑液注入的多向性,缩短注塑液注入时长,避免注塑液注入偏移或倾斜导致注塑液流失的现象,减少注塑液的浪费,使汽车稳定杆和定位环的注塑更高效更快捷,提高汽车稳定杆和定位环的注塑效率,在稳定杆和定位环进行注塑成型时,通过通电板上连接的制冷器制冷产生冷能,冷能通过传感板和传输板分别向一号制冷管和通过导向管连接的二号制冷管上同时传输,增加冷却降温高效快捷性,一号制冷管和二号制冷管分别位于稳定杆槽和定位环槽的下方,一号制冷管和二号制冷管的冷能直接对稳定杆槽和定位环槽进行制冷降温作业,增加稳定杆和定位环注塑成型的高效快捷性,缩短稳定杆和定位环的成型时间,提高汽车零部件注塑成型效率。

8.其中各层的材料均由现有材料构成,其生产方式也采用现有的成熟的方法。

9.在进一步的技术方案中,所述模具架的上端左部开有稳定杆槽,所述模具架的上

端右部开有定位环槽,所述稳定杆槽和定位环槽不接触。

10.使汽车零部件的稳定杆和定位环同时进行注塑成型作业,提高汽车零部件加工效率。

11.在进一步的技术方案中,所述制冷结构包括通电板,所述通电板的前端设置有制冷器,所述通电板的上端左部固定连接有传感板,所述传感板的上端固定连接有一号制冷管,所述通电板的上端右部固定连接有传输板,所述传输板的外表面固定连接有若干个导向管,若干个所述导向管远离传输板的一端共同固定连接有二号制冷管。

12.在稳定杆和定位环进行注塑成型时,通过通电板上连接的制冷器制冷产生冷能,冷能通过传感板和传输板分别向一号制冷管和通过导向管连接的二号制冷管上同时传输,增加冷却降温高效快捷性。

13.在进一步的技术方案中,所述通电板通过安装槽与模具架固定连接,所述传感板和传输板均与制冷器的输出端电性连接,所述一号制冷管的形状和二号制冷管的形状分别与稳定杆槽的形状和定位环槽的形状相同,且一号制冷管和二号制冷管分别位于稳定杆槽和定位环槽的下方。

14.一号制冷管和二号制冷管的冷能直接对稳定杆槽和定位环槽进行制冷降温作业,增加稳定杆和定位环注塑成型的高效快捷性,缩短稳定杆和定位环的成型时间,提高汽车零部件注塑成型效率。

15.在进一步的技术方案中,所述注塑结构包括模具盖板,所述模具盖板的上端贯穿并固定连接有两个进液管,所述模具盖板的下端左部和下跌右部分别开有一号按压槽和二号按压槽。

16.通过四个安装螺丝将注塑结构上的模具盖板与模具架合并在一起,四个安装螺丝分别位于四个螺丝孔内,增加注塑主体使用时安装与拆卸的便捷性,使稳定杆和定位环的注塑过程便于检查和维修。

17.在进一步的技术方案中,所述模具盖板通过四个安装螺丝与模具架螺纹连接,所述一号按压槽和二号按压槽分别位于稳定杆槽和定位环槽的上方,两个所述进液管均设置为y型结构,且两个进液管的下端分别与一号按压槽和二号按压槽内部相通。

18.通过进液管将注塑液置入一号按压槽和二号按压槽下方的稳定杆槽和定位环槽,y型进液管增加注塑液注入的多向性,缩短注塑液注入时长,避免注塑液注入偏移或倾斜导致注塑液流失的现象,减少注塑液的浪费,使汽车稳定杆和定位环的注塑更高效更快捷,提高汽车稳定杆和定位环的注塑效率。

19.本实用新型的有益效果是:

20.1、通过四个安装螺丝将注塑结构上的模具盖板与模具架合并在一起,四个安装螺丝分别位于四个螺丝孔内,增加注塑主体使用时安装与拆卸的便捷性,通过进液管将注塑液置入一号按压槽和二号按压槽下方的稳定杆槽和定位环槽,y型进液管增加注塑液注入的多向性,缩短注塑液注入时长,避免注塑液注入偏移或倾斜导致注塑液流失的现象,减少注塑液的浪费,使汽车稳定杆和定位环的注塑更高效更快捷,提高汽车稳定杆和定位环的注塑效率,在稳定杆和定位环进行注塑成型时,通过通电板上连接的制冷器制冷产生冷能,冷能通过传感板和传输板分别向一号制冷管和通过导向管连接的二号制冷管上同时传输,增加冷却降温高效快捷性,一号制冷管和二号制冷管分别位于稳定杆槽和定位环槽的下

方,一号制冷管和二号制冷管的冷能直接对稳定杆槽和定位环槽进行制冷降温作业,增加稳定杆和定位环注塑成型的高效快捷性,缩短稳定杆和定位环的成型时间,提高汽车零部件注塑成型效率;

21.2、通过稳定杆槽和定位环槽互不接触,使汽车零部件的稳定杆和定位环同时进行注塑成型作业,提高汽车零部件加工效率;

22.3、在稳定杆和定位环进行注塑成型时,通过通电板上连接的制冷器制冷产生冷能,冷能通过传感板和传输板分别向一号制冷管和通过导向管连接的二号制冷管上同时传输,增加冷却降温高效快捷性;

23.4、增加稳定杆和定位环注塑成型的高效快捷性,缩短稳定杆和定位环的成型时间,提高汽车零部件注塑成型效率;

24.5、增加注塑主体使用时安装与拆卸的便捷性,使稳定杆和定位环的注塑过程便于检查和维修;

25.6、增加注塑液注入的多向性,缩短注塑液注入时长,避免注塑液注入偏移或倾斜导致注塑液流失的现象,减少注塑液的浪费,使汽车稳定杆和定位环的注塑更高效更快捷,提高汽车稳定杆和定位环的注塑效率。

附图说明

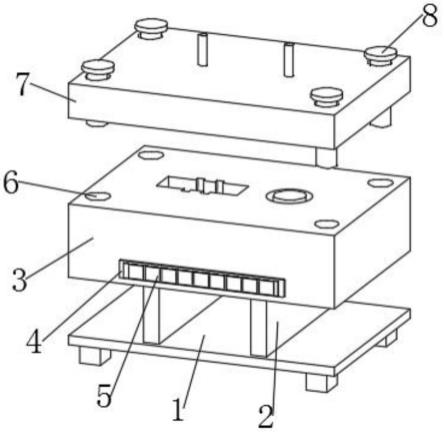

26.图1是本实用新型实施例所述一种新型汽车稳定杆定位环注塑模具的整体结构示意图;

27.图2是本实用新型实施例所述主体的模具架的结构示意图;

28.图3是本实用新型实施例所述主体的制冷结构的结构示意图;

29.图4是本实用新型实施例所述主体的注塑结构的结构示意图。

30.附图标记说明:

31.1、注塑主体;2、装置架;3、模具架;4、安装槽;5、制冷结构;6、螺丝孔;7、注塑结构;8、安装螺丝;31、稳定杆槽;32、定位环槽;51、通电板;52、制冷器;53、传感板;54、一号制冷管;55、传输板;56、导向管;57、二号制冷管;71、模具盖板;72、进液管;73、一号按压槽;74、二号按压槽。

具体实施方式

32.下面结合附图对本实用新型的实施例作进一步说明。

33.实施例:

34.如图1-图4所示,一种新型汽车稳定杆定位环注塑模具,包括注塑主体1,所述注塑主体1的上端左部和上端右部均固定连接有装置架2,两个所述装置架 2的上端共同固定连接有模具架3,所述模具架3的前端中部开有安装槽4,所述安装槽4的内槽壁固定连接有制冷结构5,所述模具架3的上端四角均开有上下穿通的螺丝孔6,所述模具架3的上方通过四个螺丝孔6设置有注塑结构7,所述注塑结构7上设置有四个安装螺丝8,四个所述安装螺丝8的位置分别与四个螺丝孔6的位置相对应。

35.上述技术方案的工作原理如下:

36.使用时将注塑主体1放置在使用位置后,连接电源,通过四个安装螺丝8 将注塑结

构7上的模具盖板71与模具架3合并在一起,四个安装螺丝8分别位于四个螺丝孔6内,增加注塑主体1使用时安装与拆卸的便捷性,通过进液管 72将注塑液置入一号按压槽73和二号按压槽74下方的稳定杆槽31和定位环槽 32,y型进液管72增加注塑液注入的多向性,缩短注塑液注入时长,避免注塑液注入偏移或倾斜导致注塑液流失的现象,减少注塑液的浪费,使汽车稳定杆和定位环的注塑更高效更快捷,提高汽车稳定杆和定位环的注塑效率,在稳定杆和定位环进行注塑成型时,通过通电板51上连接的制冷器52制冷产生冷能,冷能通过传感板53和传输板55分别向一号制冷管54和通过导向管56连接的二号制冷管57上同时传输,增加冷却降温高效快捷性,一号制冷管54和二号制冷管57分别位于稳定杆槽31和定位环槽32的下方,一号制冷管54和二号制冷管57的冷能直接对稳定杆槽31和定位环槽32进行制冷降温作业,增加稳定杆和定位环注塑成型的高效快捷性,缩短稳定杆和定位环的成型时间,提高汽车零部件注塑成型效率。

37.其中各层的材料均由现有材料构成,其生产方式也采用现有的成熟的方法。

38.在另外一个实施例中,所述模具架3的上端左部开有稳定杆槽31,所述模具架3的上端右部开有定位环槽32,所述稳定杆槽31和定位环槽32不接触,使汽车零部件的稳定杆和定位环同时进行注塑成型作业,提高汽车零部件加工效率。

39.在另外一个实施例中,所述制冷结构5包括通电板51,所述通电板51的前端设置有制冷器52,所述通电板51的上端左部固定连接有传感板53,所述传感板53的上端固定连接有一号制冷管54,所述通电板51的上端右部固定连接有传输板55,所述传输板55的外表面固定连接有若干个导向管56,若干个所述导向管56远离传输板55的一端共同固定连接有二号制冷管57,在稳定杆和定位环进行注塑成型时,通过通电板51上连接的制冷器52制冷产生冷能,冷能通过传感板53和传输板55分别向一号制冷管54和通过导向管56连接的二号制冷管57上同时传输,增加冷却降温高效快捷性。

40.在另外一个实施例中,所述通电板51通过安装槽4与模具架3固定连接,所述传感板53和传输板55均与制冷器52的输出端电性连接,所述一号制冷管 54的形状和二号制冷管57的形状分别与稳定杆槽31的形状和定位环槽32的形状相同,且一号制冷管54和二号制冷管57分别位于稳定杆槽31和定位环槽32 的下方,一号制冷管54和二号制冷管57的冷能直接对稳定杆槽31和定位环槽 32进行制冷降温作业,增加稳定杆和定位环注塑成型的高效快捷性,缩短稳定杆和定位环的成型时间,提高汽车零部件注塑成型效率。

41.在另外一个实施例中,所述注塑结构7包括模具盖板71,所述模具盖板71 的上端贯穿并固定连接有两个进液管72,所述模具盖板71的下端左部和下跌右部分别开有一号按压槽73和二号按压槽74,通过四个安装螺丝8将注塑结构7 上的模具盖板71与模具架3合并在一起,四个安装螺丝8分别位于四个螺丝孔 6内,增加注塑主体1使用时安装与拆卸的便捷性,使稳定杆和定位环的注塑过程便于检查和维修。

42.在另外一个实施例中,所述模具盖板71通过四个安装螺丝8与模具架3螺纹连接,所述一号按压槽73和二号按压槽74分别位于稳定杆槽31和定位环槽 32的上方,两个所述进液管72均设置为y型结构,且两个进液管72的下端分别与一号按压槽73和二号按压槽74内部相通,通过进液管72将注塑液置入一号按压槽73和二号按压槽74下方的稳定杆槽31和定位环槽32,y型进液管72 增加注塑液注入的多向性,缩短注塑液注入时长,避免注塑液注入偏移或倾斜导致注塑液流失的现象,减少注塑液的浪费,使汽车稳定杆和定位环的注塑

更高效更快捷,提高汽车稳定杆和定位环的注塑效率。

43.以上所述实施例仅表达了本实用新型的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1