一种衬塑生产装置的制作方法

1.本实用新型涉及一种防腐用工程设备技术领域,尤其是一种衬塑生产装置。

背景技术:

2.公知的防腐技术中衬塑工艺技术已经很成熟,采用衬塑专用防腐料、加热等方式均匀致密地涂敷在经除锈的大型圆筒形设备内外表面、封头、接管、法兰等表面,使其与各种酸碱或腐蚀性介质隔绝,是设备防腐较常使用的方法之一。目前存在的问题是:

3.1、在涂覆过程中,因为工件尺寸较大,因此不能全方位地对其均匀的涂覆,导致涂覆工艺失效,从而使用于工作环境中,会造成自微小处渗漏腐蚀,进而影响全部设备的正常运行;

4.2、大型设备接管及法兰部位尺寸较大,并且与设备接管、人孔、视镜孔等之间有不规则弧度,所以接管及法兰是涂覆衬塑的盲点与难点;

5.3、操作过程多为手动,增加人操作人员的劳动强度;

6.4、操作过程人为判断温度及衬塑强度,存在一定误差性;人为判断及操作过程中,衬塑不完全,易脱层、剥离、分层、夹层及开裂等现象,影响工艺及使用效果。

技术实现要素:

7.本发的目的在于提供一种操作方便、降低操作人员工作强度、工艺优化、安全可靠的一种衬塑生产工艺。

8.为了达到上述目的,本实用新型采用了如下技术方案:一种衬塑生产工艺,包括一种衬塑生产工艺实现的生产装置,并包括如下步骤:

9.步骤1、衬塑工件直径在1.80 ~10.00m;

10.步骤2、将工件稳定安置于衬塑生产装置上;

11.步骤3、调整变频器频率,使衬塑生产装置中两台电机同向同步同频率正向转动;

12.步骤4、外置式加热,将工件均匀加热至145℃~155℃;

13.步骤5、当工件检测每个测点温度均≥145℃,将po粉均匀涂覆于工件内表面,依据工件工况需要,保证涂覆厚度达到5mm~25mm;上述步骤完成预达厚度,安装异位全密封衬塑装置;同时保持不断加热;并保证po粉均匀涂覆的同时可以依靠转动均匀、振荡式填补均匀;此过程可以保证密封安全可靠,避免人工接触衬塑原料,更加安全可靠;

14.步骤6、上述步骤5添加入po粉后,持续加热,同时使工件匀速正转5 min,停止1 min;匀速反转5 min,停止1 min;反复循环,直至达到步骤7;此过程可以保证po粉均匀涂覆均匀涂覆及熔融、衬塑;

15.步骤7、维持加热温度稳定达到衬塑的熔点范围190℃~200℃,当工件检测每个测点温度均≥195℃时,提示报警并迅速停止加热,同时工件保持匀速正转5 min,停止1 min;匀速反转5 min,停止1 min;反复循环;保证po粉均匀涂覆均匀涂覆及熔融、衬塑;

16.优选地,保持工件检测每个测点温度均在测温范围190℃~200℃,各点局部未到,

局部继续加热;直至满足工件检测每个测点温度均≥190℃,进入步骤8;保证po粉均匀涂覆及熔融、衬塑;

17.步骤8、停止加热,同时工件保持匀速正转5min,停止1min;匀速反转5min,停止1min;反复循环2次即停止;保证po粉均匀涂覆均匀涂覆及熔融、衬塑;

18.步骤9、上述步骤8中工件持续正反转,直至工件冷却至60℃;plc或dcs控制系统提示报警;此时已基本固化,再旋转易影响工件衬塑强度;生产装置停止电动机、摆线针轮减速机、变频器;

19.步骤10、工件自然却至常温并维持时间在30~100min;或者工件冷却至50℃以下时,可以采用25℃空气进行工件冷却,将25℃空气冷却降温装置通过过滤器在工件内保证匀速吹拂降温至常温并维持时间在30~100min;

20.优选地,涂覆及衬塑中温度的保证是关键且必要的。

21.优选地,上述操作须保证操作环境温度不得低于25℃。

22.优选地,依据工件大小及壁厚,上述步骤8中,同时工件保持匀速正转8min,停止1min;匀速反转8min,停止1min;反复循环3次即停止。

23.优选地,依据工件大小及壁厚,上述步骤10中,10~30min。保证依据实际情况更加节约操作时间且衬塑完整。

24.优选地,依据工件大小及长度,所述固定延长板与固定螺栓配合连接多台主动架1中m、n、o、p组对相连;用于组对主动架延长时使用,可用于特殊长圆型圆筒形工件衬塑使用。

25.优选地,所述主动架外置有框架式测温件上均布有测温仪,两间距为100mm,保证加热温度均匀,保证涂覆及衬塑均匀。更为优选地,以双面加热温度测点中一面为主要参数,另一面为辅助对比参数。

26.优选地,所述测温仪的温度、电动机、摆线针轮减速机、变频器数据全部引入plc或dcs控制系统,保证智能化操作准确性。

27.优选地,外置式加热源为喷枪,或者多台天然气加热设备并列加热。

28.所述的一种衬塑生产工艺实现的生产装置,包括主动架、滚轮架、电动机、摆线针轮减速机、异位全密封衬塑装置组成;所述主动架上滚轮架上的所有滚轮组件均以滚轮支架的轴心线向两边对称进行分布,并且各个滚轮的高度相一致,从而可保证工件在滚轮架上正常地进行运转;并配置有连接耳,可方便对滚轮架进行吊装;所述滚轮架设置于主动架上;所述滚轮架由四只滚轮组成的滚轮组为核心部件,均为同步主动轮,滚轮安装在轮组侧板内,与轮轴、滚轮、轮组座相连,所述滚轮采用整体式滚轮的结构;所述主动架采用钢板结构支架,由端连接板、轮组固定板、底板、连接耳、三角形加强筋、h型钢、方形加强筋、拉管、固定延长板、固定螺栓、框架式测温件、测温仪组成;所述电动机通过轴承与摆线针轮减速机相连;

29.所述滚轮架由链轮、后连接板、锁帽、轮轴、链轮、滚轮、轮组座、前连接板、轴承a、盖板、壳体加强筋、链条、调整螺栓、电机调整板、齿轮a、轴承座、齿轮b、螺栓、轴承b、连接板a、齿轮箱右侧板、齿轮箱左侧板、连接板b、轴承座调整板、齿轮轴、轮组侧板、盲轴承座组成;

30.所述异位全密封衬塑装置,主要由活套封堵、紧固螺栓、耐高温垫片、夹板螺栓孔、

活套封堵螺栓孔、对夹板、工件接管、工件接管法兰、法兰螺栓孔、调整垫针螺孔、调整垫针螺栓、调整垫针垫片组成。主要用于大型设备工件接管及法兰部位尺寸较大,并且与工件接管之间有不规则弧度,所以接管及法兰是涂覆衬塑的盲点与难点。

31.所述主动架,其结构尺寸依据衬塑工件大小调整,多节组装使用;采用夹固板夹固;采用优质耐磨钢材制造。

32.所述主动架中的端连接板,方形加强筋、连接耳与h型钢的侧方连接;所述轮组固定板在h型钢的正上方;所述底板与h型钢的正下方相连用三角形加强筋加固;所述拉管与h型钢连接;所述固定延长板与固定螺栓配合连接多台主动架中m、n、o、p组对相连;用于组对主动架延长时使用。

33.所述主动架,架外置有框架式测温件上均布有测温仪,两间距为100mm,保证加热温度均匀,保证涂覆及衬塑均匀。

34.所述轮组侧板与后连接板、前连接板连接。用于加固作用。

35.所述盲轴承座与齿轮箱连接用壳体加强筋为壳体加强筋加固;所述链轮与轴承座与减速机轴承座后端齿轮b相连;用于传动使用。

36.所述轴承a,与锁帽7连接;所述轮轴,与滚轮通过轮轴相连;所述链轮,与滚轮相连;所述滚轮,与轮组座相连;所述轮组座正上方是电机调整板;所述轴承a与轮轴相连;所述轴承盖板,加盖于轴承a相连;用于核心传动部件及组件。

37.所述链条,与链轮相连;所述齿轮a,与齿轮b、齿轮轴相连;所述轴承座,内有轴承b,与摆线针轮减速机相连;用于核心传动部件及组件。

38.所述轴承b,与连接板a相连;所述齿轮箱右侧板与齿轮箱左侧板、所述连接板b组成齿轮箱。用于核心传动部件及组件。

39.所述轴承座调整板,与调整螺栓、螺栓连接,所述轴承座调整板与齿轮轴通过轴相连。用于核心传动部件及组件。

40.优选地,所述电动机采用3kw;所述链轮型号采用t38.1-d22.23-z15,所述锁帽采用m110x2,所述链轮型号采用t38.1-d22.23-z29,所述轴承a采用gb-t283-n-1994,n2220,所述链条采用54节链条,所述调整螺栓采用m12,所述齿轮a采用128z,所述齿轮b采用24z,用于传动所需;所述螺栓采用gb-t41-2000,m12x1.75螺栓;所述轴承b采用型号gb-t292-ac-1994,7207-ac;所述h型钢型号采用profile,gb-t11263-h-2005-000,用于框架支撑所需;所述拉管采用直径108无缝钢管,用于支撑及移动所需。

41.优选地,一种异位全密封衬塑装置中的活套封堵与对夹板配合,并由紧固螺栓、耐高温垫片密封。

42.所述对夹板上设置有组夹板螺栓孔;所述活套封堵上设置有活套封堵螺栓孔。

43.所述对夹板与工件接管、工件接管法兰相匹配。

44.所述工件接管法兰与活套封堵之间有5~10mm间隙。用于涂覆衬塑。

45.所述调整垫针螺孔,设置于活套封堵上;与调整垫针螺栓、调整垫针垫片匹配安装,八组与法兰配对均布。主要用于涂覆衬塑工件接管法兰内的法兰螺栓孔表面以及调整对夹板、工件接管法兰、活套封堵间隙。有效调整法兰螺栓孔的涂覆与衬塑。

46.所述整垫针螺栓、调整垫针垫片,外径小于法兰螺栓孔内径6~10mm,利于保证衬塑质量,且一次成型;所述调整垫针垫片为软、耐高温垫片;保证衬塑完成后将所述整垫针

螺栓、调整垫针垫片安全取出,并且保证法兰螺栓孔内径光滑。

47.优选地,所述主动架外置有框架式测温件上均布有测温仪,两间距为100mm,保证加热温度均匀,保证涂覆及衬塑均匀。

48.优选地,所述测温仪的温度、电动机、摆线针轮减速机、变频器数据全部引入plc或dcs控制系统,保证智能化操作。

49.本实用新型具有以下有益效果:在涂覆衬塑过程中,工件经衬塑工艺有序步骤,加热、反复旋转、涂覆、正反转、同步变频、加热及冷却智能化控制及应用,使得工件衬塑更加均匀;智能化设计,解决了人为操作强度及操作误差性;且解决了衬塑不完全,易脱层、剥离、分层、夹层及开裂等现象,影响工艺及使用效果的问题;异位全密封衬塑装置的设计解决了接管及法兰、人孔涂覆衬塑的盲点与难点问题。达到了良好的响工艺及使用效果。

附图说明

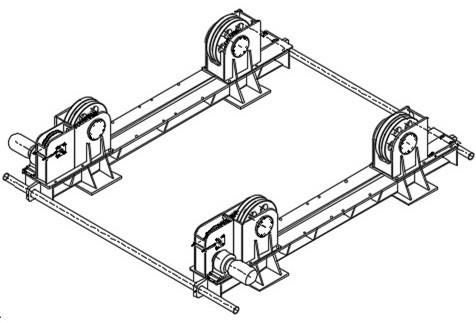

50.图1为本实用新型结构示意图。

51.图2本实用新型结构与工作状态俯视示意图。

52.图2中:1为主动架;2为滚轮架;3为电动机;4为链轮;5为摆线针轮减速机;6为后连接板;7为锁帽;8为轮轴;9为链轮;10为滚轮;11为轮组座;12为前连接板;13为轴承a;14为盖板;15为壳体加强筋;16为链条;17为调整螺栓;18为电机调整板;19为齿轮a;20为轴承座;21为齿轮b;22为螺栓;23为轴承b;24为连接板a;25为齿轮箱右侧板;26为齿轮箱左侧板;27为连接板b;28为轴承座调整板;29为齿轮轴;30为轮组侧板;31为盲轴承座;

53.40为端连接板;41为轮组固定板;42为底板;43为连接耳;44为三角形加强筋;45为h型钢;46为方形加强筋;47为拉管。

54.图3为本实用新型主视示意图。

55.图3中:40为端连接板;45为h型钢;46为方形加强筋。

56.图4为本实用新型左视示意图。

57.图5为本实用新型图2中a局部示意图。

58.图6为本实用新型图2中b局部示意图。

59.图7为本实用新型图2中c局部示意图。

60.图8为本实用新型图2中d局部示意图。

61.图9为本实用新型大型圆筒形工件接管、法兰、活套封堵示意图。

62.图9中:60为异位全密封衬塑装置;61为活套封堵;62为紧固螺栓;63为耐高温垫片;64为夹板螺栓孔;65为活套封堵螺栓孔;66为对夹板;67为工件接管;68为工件接管法兰;69为法兰螺栓孔;70为调整垫针螺孔;71为调整垫针螺栓;72为调整垫针垫片。

63.图10为主动架m、n、o、p组合连接示意图。

64.图10中:48为固定延长板;49为固定螺栓;m为主动架;n为主动架;o为主动架;p为主动架。

65.图11为本实用新型测温仪布置图。

66.图11中:50为框架式测温件;51为测温仪。

具体实施方式

67.下面结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部实施例且不限于本实用新型。

68.参照附图1-11,本实用新型采用了如下技术方案:一种衬塑生产工艺,包括一种衬塑生产工艺实现的生产装置,同时还包括如下生产工艺及方法步骤:

69.步骤1、衬塑工件直径在1.80~10.00m;

70.步骤2、将工件稳定安置于衬塑生产装置上;

71.步骤3、调整变频器频率,使衬塑生产装置中两台电机同向同步同频率正向转动;

72.步骤4、外置式加热,将工件均匀加热至145℃~155℃;

73.步骤5、当工件检测每个测点温度均≥145℃,将po粉均匀涂覆于工件内表面,依据工件工况需要,保证涂覆厚度达到5mm~25mm;上述步骤完成预达厚度,安装异位全密封衬塑装置60;同时保持不断加热;并保证po粉均匀涂覆的同时可以依靠转动均匀、振荡式填补均匀;此过程可以保证密封安全可靠,避免人工接触衬塑原料,更加安全可靠;

74.步骤6、上述步骤5添加入po粉后,持续加热,同时使工件匀速正转5 min,停止1 min;匀速反转5 min,停止1 min;反复循环,直至达到步骤7;此过程可以保证po粉均匀涂覆均匀涂覆及熔融、衬塑;

75.步骤7、维持加热温度稳定达到衬塑的熔点范围190℃~200℃,当工件检测每个测点温度均≥195℃时,提示报警并迅速停止加热,同时工件保持匀速正转5 min,停止1 min;匀速反转5 min,停止1 min;反复循环;保证po粉均匀涂覆均匀涂覆及熔融、衬塑;

76.优选地,保持工件检测每个测点温度均在测温范围190℃~200℃,各点局部未到,局部继续加热;直至满足工件检测每个测点温度均≥190℃,进入步骤8;保证po粉均匀涂覆及熔融、衬塑;

77.步骤8、停止加热,同时工件保持匀速正转5 min,停止1 min;匀速反转5 min,停止1 min;反复循环2次即停止;保证po粉均匀涂覆均匀涂覆及熔融、衬塑;

78.步骤9、上述步骤8中工件持续正反转,直至工件冷却至60℃;plc或dcs控制系统提示报警;此时已基本固化,再旋转易影响工件衬塑强度;生产装置停止电动机3、摆线针轮减速机5、变频器;

79.步骤10、工件自然却至常温并维持时间在30~100min;或者工件冷却至50℃以下时,可以采用25℃空气进行工件冷却,将25℃空气冷却降温装置通过过滤器在工件内保证匀速吹拂降温至常温并维持时间在30~100min;

80.优选地,涂覆及衬塑中温度的保证是关键且必要的。

81.优选地,上述操作须保证操作环境温度不得低于25℃。

82.优选地,依据工件大小及壁厚,上述步骤8中,同时工件保持匀速正转8min,停止1 min;匀速反转8min,停止1 min;反复循环3次即停止。

83.优选地,依据工件大小及壁厚,上述步骤10中,10~30min。保证依据实际情况更加节约操作时间且衬塑完整。

84.优选地,依据工件大小及长度,所述固定延长板48与固定螺栓49配合连接多台主动架1中m、n、o、p组对相连;用于组对主动架延长时使用,可用于特殊长圆型圆筒形工件衬

塑使用。

85.优选地,所述主动架1外置有框架式测温件50上均布有测温仪51,两间距为100mm,保证加热温度均匀,保证涂覆及衬塑均匀。更为优选地,以双面加热温度测点中一面为主要参数,另一面为辅助对比参数。

86.优选地,所述测温仪51的温度、电动机3、摆线针轮减速机5、变频器数据全部引入plc或dcs控制系统,保证智能化操作准确性。

87.优选地,外置式加热源为喷枪,或者多台天然气加热设备并列加热。

88.所述的一种衬塑生产工艺实现的生产装置,包括主动架1、滚轮架2、电动机3、摆线针轮减速机5、异位全密封衬塑装置60组成;所述主动架1上滚轮架上的所有滚轮组件均以滚轮支架的轴心线向两边对称进行分布,并且各个滚轮10的高度相一致,从而可保证工件在滚轮架上正常地进行运转;并配置有连接耳43,可方便对滚轮架进行吊装;所述滚轮架2设置于主动架1上;所述滚轮架2由四只滚轮10组成的滚轮组为核心部件,均为同步主动轮,滚轮10安装在轮组侧板30内,与轮轴8、滚轮10、轮组座11相连,所述滚轮10采用整体式滚轮的结构;所述主动架1采用钢板结构支架,由端连接板40、轮组固定板41、底板42、连接耳43、三角形加强筋44、h型钢45、方形加强筋46、拉管47、固定延长板48、固定螺栓49、框架式测温件50、测温仪51组成;所述电动机3通过轴承与摆线针轮减速机5相连;

89.所述滚轮架2由链轮4、后连接板6、锁帽7、轮轴8、链轮9、滚轮10、轮组座11、前连接板12、轴承a13、盖板14、壳体加强筋15、链条16、调整螺栓17、电机调整板18、齿轮a19、轴承座20、齿轮b21、螺栓22、轴承b23、连接板a24、齿轮箱右侧板25、齿轮箱左侧板26、连接板b27、轴承座调整板28、齿轮轴29、轮组侧板30、盲轴承座31组成;

90.所述异位全密封衬塑装置60,主要由活套封堵61、紧固螺栓62、耐高温垫片63、夹板螺栓孔64、活套封堵螺栓孔65、对夹板66、工件接管67、工件接管法兰68、法兰螺栓孔69、调整垫针螺孔70、调整垫针螺栓71、调整垫针垫片72组成。主要用于大型设备工件接管及法兰部位尺寸较大,并且与工件接管之间有不规则弧度,所以接管及法兰是涂覆衬塑的盲点与难点。

91.所述主动架1,其结构尺寸依据衬塑工件大小调整,多节组装使用;采用夹固板夹固;采用优质耐磨钢材制造。

92.所述主动架1 中的端连接板40,方形加强筋46、连接耳43与h型钢45的侧方连接;所述轮组固定板41在h型钢45的正上方;所述底板42与h型钢45的正下方相连用三角形加强筋44加固;所述拉管47与h型钢45连接;所述固定延长板48与固定螺栓49配合连接多台主动架1中m、n、o、p组对相连;用于组对主动架延长时使用。

93.所述主动架1,架外置有框架式测温件50上均布有测温仪51,两间距为100mm,保证加热温度均匀,保证涂覆及衬塑均匀。

94.所述轮组侧板30与后连接板6、前连接板12连接。用于加固作用。

95.所述盲轴承座31与齿轮箱连接用壳体加强筋15为壳体加强筋加固;所述链轮4与轴承座20与减速机轴承座20后端齿轮b21相连;用于传动使用。

96.所述轴承a13,与锁帽7连接;所述轮轴8,与滚轮10通过轮轴8相连;所述链轮9,与滚轮10相连;所述滚轮10,与轮组座11相连;所述轮组座11正上方是电机调整板18;所述轴承a13与轮轴8相连;所述轴承盖板14,加盖于轴承a13相连;用于核心传动部件及组件。

97.所述链条16,与链轮9相连;所述齿轮a19,与齿轮b21、齿轮轴29相连;所述轴承座20,内有轴承b23,与摆线针轮减速机5相连;用于核心传动部件及组件。

98.所述轴承b23,与连接板a24相连;所述齿轮箱右侧板25与齿轮箱左侧板26、所述连接板b27组成齿轮箱。用于核心传动部件及组件。

99.所述轴承座调整板28,与调整螺栓17、螺栓22连接,所述轴承座调整板28与齿轮轴29通过轴相连。用于核心传动部件及组件。

100.优选地,所述电动机3采用3kw;所述链轮4型号采用t38.1-d22.23-z15,所述锁帽7采用m110x2,所述链轮9型号采用t38.1-d22.23-z29,所述轴承a13采用gb-t283-n-1994,n2220,所述链条16采用54节链条,所述调整螺栓17采用m12,所述齿轮a19采用128z,所述齿轮b21采用24z,用于传动所需;所述螺栓22采用gb-t41-2000,m12x1.75螺栓;所述轴承b23采用型号gb-t292-ac-1994,7207-ac;所述h型钢35型号采用profile,gb-t11263-h-2005-000,用于框架支撑所需;所述拉管37采用直径108无缝钢管,用于支撑及移动所需。

101.优选地,一种异位全密封衬塑装置60中的活套封堵61与对夹板66配合,并由紧固螺栓62、耐高温垫片63密封。

102.所述对夹板66上设置有8组夹板螺栓孔64;所述活套封堵61上设置有活套封堵螺栓孔65。

103.所述对夹板66与工件接管67、工件接管法兰68相匹配。

104.所述工件接管法兰68与活套封堵61之间有5~10mm间隙。用于涂覆衬塑。

105.所述调整垫针螺孔70,设置于活套封堵61上;与调整垫针螺栓71、调整垫针垫片72匹配安装,八组与法兰配对均布。主要用于涂覆衬塑工件接管法兰68内的法兰螺栓孔69表面以及调整对夹板66、工件接管法兰68、活套封堵61间隙。有效调整法兰螺栓孔69的涂覆与衬塑。

106.所述整垫针螺栓71、调整垫针垫片72,外径小于法兰螺栓孔69内径6~10mm,利于保证衬塑质量,且一次成型;所述调整垫针垫片72为软、耐高温垫片;保证衬塑完成后将所述整垫针螺栓71、调整垫针垫片72安全取出,并且保证法兰螺栓孔69内径光滑。

107.优选地,所述主动架1外置有框架式测温件50上均布有测温仪51,两间距为100mm,保证加热温度均匀,保证涂覆及衬塑均匀。

108.优选地,所述测温仪51的温度、电动机3、摆线针轮减速机5、变频器数据全部引入plc或dcs控制系统,保证智能化操作。

109.本实用新型具有以下有益效果:在涂覆衬塑过程中,工件经衬塑工艺有序步骤,加热、反复旋转、涂覆、正反转、同步变频、加热及冷却智能化控制及应用,使得工件衬塑更加均匀;智能化设计,解决了人为操作强度及操作误差性;且解决了衬塑不完全,易脱层、剥离、分层、夹层及开裂等现象,影响工艺及使用效果的问题;异位全密封衬塑装置60的设计解决了接管及法兰、人孔涂覆衬塑的盲点与难点问题。达到了良好的响工艺及使用效果。

110.在本实用新型的描述中,需要理解的是,术语中的“中心”、上”、“下”、“左”、“右”、“相连”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造成操作,因此不能理解为对本实用新型的限制。

111.以上所述是本实用新型的优选实施方式,应当指出,并不是无遗漏的或者将本实

用新型限于所公开的形式,对于本技术领域的普通技术人员来说,在不脱离本实用新型所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰是为了更好地说明本实用新型的原理和实际应用,并且使本领域的普通技术人员能够理解本实用新型从而设计适用于特定用途的带有各种修改的各种实施例,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1