一种汽车护盖模具的制作方法

1.本实用新型涉及模具,特别涉及一种汽车护盖模具。

背景技术:

2.汽车护盖在注塑成型时,容易在充模过程中受到气体的干扰。通常的,由于汽车护盖模具形状较为复杂、注塑要求较高,设置常规的排气孔道、嵌件或顶针之类的加工缝隙进行排气容易出现缝隙过大,注塑时原料流入到缝隙中,使注塑后的产品出现花边毛刺,导致废品产生;设置孔径符合需求的孔位,其加工难度高;而不设置透气孔位,就会在注塑后使成品表面出现银丝斑纹、微小气泡或在成品厚壁内形成气泡等缺陷,导致成品质量不良,难以符合要求。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种汽车护盖模具,这种汽车护盖模具能在注塑时将型腔中的空气及时排出,并且不会影响注塑,保证注塑后的产品质量。

4.为了解决上述技术问题,采用的技术方案如下:

5.一种汽车护盖模具,包括前模和后模,前模和后模分别设有型腔,并且前模的型腔和后模的型腔形状相匹配,其特征在于:还包括多个排气镶块,所述前模的型腔中设有多个镶块孔,排气镶块与镶块孔的数量相同并且一一对应,各个排气镶块分别安装在对应的镶块孔中,排气镶块上设有多个前后贯通的透气孔,各个透气孔密集排列。

6.上述汽车护盖模具中,根据注塑需要,可以选择透气孔孔径不同的排气镶块;透气孔可以在排气镶块上先进行设置后,再将排气镶块安装在模具上,无需在模具上直接开设透气孔位,对模具的加工要求低,使模具进行注塑时,透气孔的孔径既能符合注塑需要,不会出现孔径过大使水分排出或孔径过小无法排气的情况,并且密集排列的透气孔也能保证气体充分排出,不会出现积气,保证注塑后的产品质量。

7.优选方案中,各个所述透气孔位的孔径为5-10μm。

8.优选方案中,各个所述排气镶块均包括多个第一栅格层和多个第二栅格层,第一栅格层和第二栅格层自前至后依次交叉堆叠。

9.进一步的优选方案中,所述第一栅格层、第二栅格层均包括多条平行设置的金属条,相邻的第一栅格层和第二栅格层的各条金属条交叉设置,各个第一栅格层的金属条位置自前至后位置一一对应,各个第二栅格层的金属条位置自前至后位置一一对应。第一栅格层与第二栅格层依次堆叠设置后,各层的金属条之间形成多个孔位,随着第一栅格层和第二栅格层的不断堆叠,各个位置相对应的孔位会形成长条状的透气孔。排气镶块采用这种方式成型,能顺利构成多个密集排列的透气孔,并且透气孔的孔径可以根据需要进行调整。

10.更进一步的优选方案中,相邻的所述第一栅格层和第二栅格层的各条金属条交叉设置并且相互垂直。采用这种结构所形成的孔位为方形孔。

11.更进一步的优选方案中,所述第一栅格层、第二栅格层均还包括边框,各条金属条的两端分别与对应边框的内侧面连接。上述排气镶块可以采用激光增材的方式制成,各个栅格层的边框共同构成排气镶块平整的外侧壁。

12.本实用新型的有益效果在于:这种汽车护盖模具能在注塑时将型腔中的空气及时排出,并且不会影响注塑,保证注塑后的产品质量。

附图说明

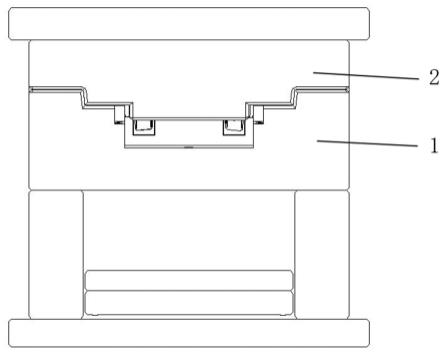

13.图1为本实用新型实施例1中汽车护盖模具的结构示意图;

14.图2为本实用新型实施例1中前模的结构示意图;

15.图3为本实用新型实施例1中排气镶块的结构示意图;

16.图4为本实用新型实施例1中第一栅格层和第二栅格层堆叠时的剖视图。

具体实施方式

17.下面结合附图和具体实施例对本实用新型作进一步描述:

18.实施例1

19.如图1-4所示的一种汽车护盖模具,包括前模1、后模2和多个排气镶块3,前模1和后模2分别设有型腔,并且前模1的型腔和后模2的型腔形状相匹配,前模1的型腔中设有多个镶块孔,排气镶块3与镶块孔的数量相同并且一一对应,各个排气镶块3分别安装在对应的镶块孔中,排气镶块3上设有多个前后贯通的透气孔4,各个透气孔4密集排列。

20.上述汽车护盖模具中,根据注塑需要,可以选择透气孔4孔径不同的排气镶块3;透气孔4可以在排气镶块3上先进行设置后,再将排气镶块3安装在模具上,无需在模具上直接开设透气孔4位,对模具的加工要求低,使模具进行注塑时,透气孔4的孔径既能符合注塑需要,不会出现孔径过大使水分排出或孔径过小无法排气的情况,并且密集排列的透气孔4也能保证气体充分排出,不会出现积气,保证注塑后的产品质量。

21.各个排气镶块3均包括多个第一栅格层301和多个第二栅格层302,第一栅格层301和第二栅格层302自前至后依次交叉堆叠;第一栅格层301、第二栅格层302均包括边框3121和多条平行设置的金属条3122,各条金属条3122的两端分别与对应边框3121的内侧面连接;相邻的第一栅格层301和第二栅格层302的各条金属条3122交叉设置并且相互垂直,各个第一栅格层301的金属条3122位置自前至后位置一一对应,各个第二栅格层302的金属条3122位置自前至后位置一一对应。第一栅格层301与第二栅格层302依次堆叠设置后,各层的金属条3122之间形成多个孔位,随着第一栅格层301和第二栅格层302的不断堆叠,各个位置相对应的孔位会形成长条状的透气孔4。排气镶块3采用这种方式成型,能顺利构成多个密集排列的透气孔4,并且透气孔4的孔径可以根据需要进行调整。上述镶块采用激光增材的方式制成,各个栅格层的边框3121共同构成镶块平整的外侧壁。

22.各个透气孔4位的孔径为10μm。

23.实施例2

24.本实施例与实施例1的区别在于:各个透气孔位的孔径为5μm。

技术特征:

1.一种汽车护盖模具,包括前模和后模,前模和后模分别设有型腔,并且前模的型腔和后模的型腔形状相匹配,其特征在于:还包括多个排气镶块,所述前模的型腔中设有多个镶块孔,排气镶块与镶块孔的数量相同并且一一对应,各个排气镶块分别安装在对应的镶块孔中,排气镶块上设有多个前后贯通的透气孔,各个透气孔密集排列。2.如权利要求1所述的一种汽车护盖模具,其特征在于:各个所述透气孔位的孔径为5-10μm。3.如权利要求1所述的一种汽车护盖模具,其特征在于:各个所述排气镶块均包括多个第一栅格层和多个第二栅格层,第一栅格层和第二栅格层自前至后依次交叉堆叠。4.如权利要求3所述的一种汽车护盖模具,其特征在于:所述第一栅格层、第二栅格层均包括多条平行设置的金属条,相邻的第一栅格层和第二栅格层的各条金属条交叉设置,各个第一栅格层的金属条位置自前至后位置一一对应,各个第二栅格层的金属条位置自前至后位置一一对应。5.如权利要求4所述的一种汽车护盖模具,其特征在于:相邻的所述第一栅格层和第二栅格层的各条金属条交叉设置并且相互垂直。6.如权利要求4所述的一种汽车护盖模具,其特征在于:所述第一栅格层、第二栅格层均还包括边框,各条金属条的两端分别与对应边框的内侧面连接。

技术总结

本实用新型公开了一种汽车护盖模具,包括前模和后模,前模和后模分别设有型腔,并且前模的型腔和后模的型腔形状相匹配,其特征在于:还包括多个排气镶块,所述前模的型腔中设有多个镶块孔,排气镶块与镶块孔的数量相同并且一一对应,各个排气镶块分别安装在对应的镶块孔中,排气镶块上设有多个前后贯通的透气孔,各个透气孔密集排列。这种汽车护盖模具能在注塑时将型腔中的空气及时排出,并且不会影响注塑,保证注塑后的产品质量。保证注塑后的产品质量。保证注塑后的产品质量。

技术研发人员:林少勇 侯志伟 谢壁鑫 陈恩传 徐水发 佘灿彬 侯志雄

受保护的技术使用者:汕头市瑞祥模具有限公司

技术研发日:2022.05.21

技术公布日:2022/10/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1