一种开合式复合材料弯头制作模具的制作方法

1.本实用新型涉及弯头加工模具技术领域,尤其涉及一种开合式复合材料弯头制作模具。

背景技术:

2.常见的复合材料例如玻璃钢是一种热固性塑料,其主要由树脂及玻璃纤维组成,其制作过程是在树脂中加入一定的固化剂后与玻璃纤维混合固化后制成的玻璃钢制品,玻璃钢弯头就是树脂和纤维附着在弯头模具上固化成型,目前,复合材料弯头制作全部采用模具制作,模具分为两种:整体式弯头模具和分体式弯头模具。整体式弯头模具在使用过程中脱模极不方便,脱模时需要敲击模具,从而使得模具装置表面粗糙,端口变形,有凹坑,整体失圆,对弯头及模具均造成损伤,影响玻璃钢弯头制品的质量,产生废料且影响生产效率;分体式模具制作的弯头产品不规范,尺寸不准确,难以符合工艺要求,因此需要一种既方便脱模又保证弯头产品精度的弯头模具。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种能够简化复合材料弯头生产的工艺步骤,提高生产效率,降低脱模时产品的破损率,同时避免废料产生,更大大提高产品尺寸准确性的一种开合式复合材料弯头制作模具。

4.为解决上述技术问题,本实用新型的技术方案是:一种开合式复合材料弯头制作模具,包括固定半模和脱模半模,所述固定半模和所述脱模半模结构相同,所述固定半模和所述脱模半模均包括主体部和握持部,所述主体部与弯头产品弧度一致,所述固定半模和所述脱模半模的所述主体部首尾相对罩扣在一起形成圆弧形管面,所述固定半模的所述主体部的前端与所述脱模半模的所述主体部的后端通过固定螺栓连接,所述固定半模的所述主体部后端与所述脱模半模的所述主体部前端通过脱模螺栓连接,所述主体部的前端设有配合限位装置,所述主体部的后端设有上料限位装置。

5.作为优选的技术方案,所述主体部为圆弧形的半管,所述配合限位装置为封堵在所述主体部前端的半圆形限位板,所述上料限位装置为封堵在所述主体部后端的圆形限位板。

6.作为优选的技术方案,所述握持部包括设置在所述圆形限位板上远离所述主体部一侧的连接杆,所述连接杆的端部设有握持把手。

7.作为优选的技术方案,所述圆形限位板上设有螺纹通孔,所述固定半模的所述半圆形限位板上设有与所述脱模半模的所述圆形限位板上的所述螺纹通孔配合使用的螺栓固定孔,所述脱模半模的所述半圆形限位板上设有与所述固定半模的所述圆形限位板上的所述螺纹通孔配合使用的螺栓脱模盲孔。

8.作为优选的技术方案,所述圆形限位板的直径大于所述圆弧形管面的外径。

9.作为优选的技术方案,所述固定半模和所述脱模半模的所述主体部首尾相对罩扣

在一起形成的所述圆弧形管面的外径与弯头产品的内径一致。

10.作为优选的技术方案,所述主体部为沿着圆弧形弯管的中心线方向剖切的半管。

11.由于采用了上述技术方案,一种开合式复合材料弯头制作模具,包括固定半模和脱模半模,固定半模和脱模半模结构相同,固定半模和脱模半模均包括主体部和握持部,主体部与弯头产品弧度一致,固定半模和脱模半模的主体部首尾相对罩扣在一起形成圆弧形管面,固定半模的主体部的前端与脱模半模的主体部的后端通过固定螺栓连接,固定半模的主体部后端与脱模半模的主体部前端通过脱模螺栓连接,主体部的前端设有配合限位装置,主体部的后端设有上料限位装置;本实用新型的有益效果是:固定半模和脱模半模的主体部首尾相对罩扣在一起形成圆弧形管面,固定半模的配合限位装置抵靠在脱模半模的上料限位装置上,脱模半模的配合限位装置抵靠在固定半模的上料限位装置上,配合限位装置起到快速装配的定位作用,上料限位装置为复合材料提供涂覆平台,固定半模的主体部的前端与脱模半模的主体部的后端通过固定螺栓连接,固定螺栓贯穿固定半模和脱模半模将两者固定连接在一起,固定半模的主体部后端与脱模半模的主体部前端通过脱模螺栓连接,脱模螺栓贯穿固定半模但并未穿透脱模半模将两者固定连接,将复合材料弯头的原材料玻璃纤维、树脂等混合好,缠绕包覆到固定半模和脱模半模形成的圆弧形管面上,达到合适的厚度和缠绕圈数时停止包覆,缠绕时上料限位装置起到限制复合材料包覆长度的作用,避免产生废料,节省原材料,缠绕包覆成型后,用手动扳手紧固脱模螺栓,脱模螺栓紧紧抵住脱模半模的配合限位装置,使脱模半模和固定半模相分离,复合材料弯头产品脱模完成,制作完毕。

附图说明

12.以下附图仅旨在于对本实用新型做示意性说明和解释,并不限定本实用新型的范围。其中:

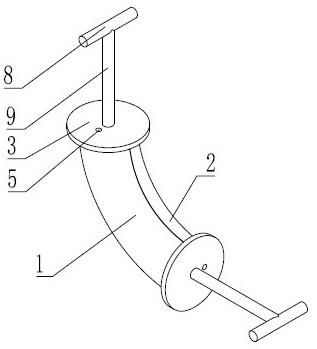

13.图1是本实用新型一种开合式复合材料弯头制作模具固定半模和脱模半模配合固定后的结构示意图;

14.图2是本实用新型一种开合式复合材料弯头制作模具固定半模和脱模半模分开之后的结构示意图;

15.图3是本实用新型一种开合式复合材料弯头制作模具脱模半模的结构示意图之一;

16.图4是本实用新型一种开合式复合材料弯头制作模具脱模半模的结构示意图之二;

17.图5是本实用新型一种开合式复合材料弯头制作模具固定半模的结构示意图之一;

18.图6是本实用新型一种开合式复合材料弯头制作模具固定半模的结构示意图之二;

19.图中:1-固定半模;2-脱模半模;3-半圆形限位板;4-圆形限位板;5-螺纹通孔;6-螺栓固定孔;7-螺栓脱模盲孔;8-握持把手;9-连接杆。

具体实施方式

20.下面结合附图和实施例,进一步阐述本实用新型。在下面的详细描述中,只通过说明的方式描述了本实用新型的某些示范性实施例。毋庸置疑,本领域的普通技术人员可以认识到,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,附图和描述在本质上是说明性的,而不是用于限制权利要求的保护范围。

21.如图1至图6共同所示,一种开合式复合材料弯头制作模具,包括固定半模1和脱模半模2,固定半模1和脱模半模2结构相同,固定半模1和脱模半模2均包括主体部和握持部,主体部与弯头产品弧度一致,固定半模1和脱模半模2的主体部首尾相对罩扣在一起形成圆弧形管面,固定半模1的主体部的前端与脱模半模2的主体部的后端通过固定螺栓连接,固定半模1的主体部后端与脱模半模2的主体部前端通过脱模螺栓连接,主体部的前端设有配合限位装置,主体部的后端设有上料限位装置;固定半模1和脱模半模2的主体部首尾相对罩扣在一起形成圆弧形管面,固定半模1的配合限位装置抵靠在脱模半模2的上料限位装置上,脱模半模2的配合限位装置抵靠在固定半模1的上料限位装置上,配合限位装置起到快速装配的定位作用,上料限位装置为复合材料提供涂覆平台,固定半模1的主体部的前端与脱模半模2的主体部的后端通过固定螺栓连接,固定螺栓贯穿固定半模1和脱模半模2将两者固定连接在一起,固定半模1的主体部后端与脱模半模2的主体部前端通过脱模螺栓连接,脱模螺栓贯穿固定半模1但并未穿透脱模半模2将两者固定连接,固定螺栓和脱模螺栓均为现有技术,图中也未示出,只需将其安装到各自对应的螺纹孔中即可,将复合材料弯头的原材料玻璃纤维、树脂等混合好,缠绕包覆到固定半模1和脱模半模2形成的圆弧形管面上,达到合适的厚度和缠绕圈数时停止包覆,缠绕时上料限位装置起到限制复合材料包覆长度的作用,避免产生废料,节省原材料,缠绕包覆成型后,卸下固定螺栓,用手动扳手紧固脱模螺栓,脱模螺栓紧紧抵住脱模半模2的配合限位装置,使脱模半模2和固定半模1相分离,复合材料弯头产品脱模完成,制作完毕。

22.如图1至图6共同所示,主体部为圆弧形的半管,配合限位装置为封堵在主体部前端的半圆形限位板3,上料限位装置为封堵在主体部后端的圆形限位板4。脱模半模2和固定半模1的两个半管扣合在一起正好形成如图1所示的圆弧形圆管,圆弧形圆管的外径正好等于要加工的弯头的内径,扣合时脱模半模2的半圆形限位板3抵扣在固定半模1的圆形限位板4上,同时,固定半模1的半圆形限位板3抵扣在脱模半模2的圆形限位板4上,实现快速的定位,便于安装,圆形限位板4主要起限制复合材料包覆长度的作用,避免产生废料,节省原材料,而且主体部为管状结构,相对于传统的实心结构可以显著减轻模具的重量,也节省模具的原材料。

23.如图1至图6共同所示,握持部包括设置在圆形限位板4上远离主体部一侧的连接杆9,连接杆9的端部设有握持把手8。脱模时,卸下固定螺栓,用扳手紧固脱模螺栓,使脱模半模2和固定半模1分离,然后工作人员握持住握持把手8向两端分别用力将脱模半模2和固定半模1拉开,实现脱模,弯头产品完好无损且尺寸精度达标。

24.如图1至图6共同所示,圆形限位板4上设有螺纹通孔5,固定半模1的半圆形限位板3上设有与脱模半模2的圆形限位板4上的螺纹通孔5配合使用的螺栓固定孔6,脱模半模2的半圆形限位板3上设有与固定半模1的圆形限位板4上的螺纹通孔5配合使用的螺栓脱模盲

孔7。固定螺栓穿过固定半模1的螺栓固定孔6和脱模半模2的螺纹通孔5,将固定半模1和脱模半模2固定连接,脱模螺栓贯穿固定半模1的螺纹通孔5但是并未贯穿脱模半模2上的螺栓脱模盲孔7,将固定半模1和脱模半模2固定连接,由于螺栓脱模盲孔7不是通孔,因此脱模螺栓紧固时会对螺栓脱模盲孔7起到推力,进而产生的反作用力使脱模半模2和固定半模1相分离。

25.如图1至图6共同所示,圆形限位板4的直径大于圆弧形管面的外径。复合材料缠绕在圆弧形管面上时,两端的圆形限位板4对复合材料起到限位作用,以免缠绕的太长,圆形限位板4的直径大于弯头产品的外径即可。

26.如图1所示,固定半模1和脱模半模2的主体部首尾相对罩扣在一起形成的圆弧形管面的外径与弯头产品的内径一致。复合材料缠绕在圆弧形管面上,因此根据弯头产品的内径来决定选取的主体部的尺寸大小,主体部首尾相对罩扣在一起形成的圆弧形管面的外径要与弯头的内径一致才能满足要求。

27.如图3至图6共同所示,主体部为沿着圆弧形弯管的中心线方向剖切的半管。主体部为弧形圆管沿着中心线剖切形成,脱模半模2和固定半模1结构一致,两者的主体部对合在一起正好是圆弧形圆管。

28.本实用新型具有以下优点:

29.(1)弯头产品制作尺寸精度可保障。

30.(2)提高生产效率,减少生产成本。

31.(3)降低了脱模时弯头产品的破损率。

32.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、

ꢀ“

外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

33.以上显示和描述了本实用新型的基本原理、主要特征及本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1