一种绝热层成型装置的制作方法

1.本实用新型涉及绝热层制造技术领域,具体涉及一种绝热层成型装置。

背景技术:

2.橡胶绝热层是固体火箭发动机或者燃气发生器装置中具有防热隔热耐烧蚀功能的重要结构,随着武器系统的精小化发展,在一些微型固体火箭发动机中,绝热层设计结构具有厚度小,长径比大,一端封口的特点,如图1所示结构,该类绝热层产品的成型对工艺装置的要求非常高,在保证结构完整的情况下,要求厚度均匀性满足要求。

3.目前生产加工该类产品采用的是阴阳模压制装置(如图1所示)或者哈呋模压制装置(如图2所示),成型路线为将绝热层胶料装入成型模腔通过平板硫化机加热加压成型。阴阳模压制装置操作方便,但用于图1所示产品存在脱模难度大问题;哈呋模压制装置加工精度要求较高,适用于两端开口的产品,图1所示产品采用哈呋模成型存在成本较高的问题。

4.鉴于此,本案发明人对上述问题进行深入研究,遂有本案产生。

技术实现要素:

5.本实用新型的目的在于提供一种绝热层成型装置,能够实现高精度薄壁结构且脱模方便。

6.为了达到上述目的,本实用新型采用这样的技术方案:

7.一种绝热层成型装置,包括装置主体;装置主体包括芯模和外模,芯模与外模之间形成成型腔;外模包括腔模和可拆装连接于腔模上端的注胶环;腔模与注胶环连接形成容置腔;芯模包括可拆装连接于腔模下端的承载部和与承载部相连接且可活动伸入容置腔内的伸入部;伸入部伸入容置腔内形成成型腔。

8.作为一种可实施的方式,注胶环包括第一下端面和设置于第一下端面上且与腔模连接的连接槽;腔模包括第一上端面和设置于第一上端面上且与连接槽卡接的卡位凸起;连接槽包括与卡位凸起相配合的卡位槽段。

9.作为一种可实施的方式,腔模还包括贯穿孔;连接槽还包括与卡位槽段相连接的型槽段;贯穿孔与型槽段连接形成容置腔。

10.作为一种可实施的方式,第一上端面与第一下端面之间具有第一间隙。

11.作为一种可实施的方式,伸入部包括伸入段和连接于伸入段和承载部之间的定位段;定位段与贯穿孔滑动连接。

12.作为一种可实施的方式,定位段包括与伸入段相连接的连接区和由连接区延伸至定位段外周面的溢胶槽。

13.作为一种可实施的方式,承载部通过销钉与腔模连接。

14.作为一种可实施的方式,注胶环还包括上端的第二上端面、设置于第二上端面上的容胶槽以及连接于容胶槽与型槽之间的注胶孔。

15.作为一种可实施的方式,装置主体还包括上模;上模包括与容胶槽滑动连接的压

胶段。

16.作为一种可实施的方式,上模还包括与压胶段相连接的手柄段;手柄段与注胶环之间具有第二间隙。

17.采用上述技术方案后,一种绝热层成型装置,至少具有如下有益效果:

18.在实际实施过程中,芯模、注胶环以及腔模可拆装连接;脱模时,芯模、注胶环以及腔模高效分离,从而降低绝热层成型后的脱模难度;同时,在合模时,芯模、注胶环以及腔模能高效拼接形成成型腔;相比较于现有技术,其具有高效合模和脱模的优点,能有效的提高绝热层的生产效率,进而降低绝热层的生产成本。

附图说明

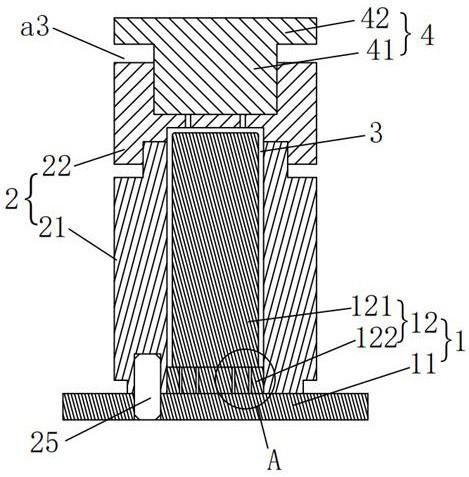

19.图1为现有技术中的阴阳模压制装置的结构示意图;

20.图2为现有技术中哈呋模压制装置的结构示意图;

21.图3为本实用新型实施例提供的一种成型装置的结构示意图;

22.图4为本实用新型实施例提供的一种的外膜的结构示意图;

23.图5为本实用新型实施例提供的一种的注胶环的结构示意图;

24.图6为本实用新型实施例提供的一种的芯模的结构示意图;

25.图7为图3中a区域的放大图;

26.附图标号:

27.1-芯模;2-外模;3-成型腔;21-腔模;22-注胶环;23-容置腔;11-承载部;12-伸入部;221-连接槽;211-卡位凸起;2211-卡位槽段;2212-型槽段;24-第一间隙;121-伸入段;122-定位段;a1-连接区;a2-溢胶槽;25-销钉;222-容胶槽;223-注胶孔;4-上模;41-压胶段;42-手柄段;a3-第二间隙。

具体实施方式

28.为了进一步解释本实用新型的技术方案,下面通过图3-7所示对具体实施例进行详细阐述。

29.一种绝热层成型装置,如图3和图4所示,包括装置主体;装置主体包括芯模1和外模2,芯模1与外模2之间形成成型腔3;外模2包括腔模21和可拆装连接于腔模21上端的注胶环22;腔模21与注胶环22连接形成容置腔23;芯模1包括可拆装连接于腔模21下端的承载部11和与承载部11相连接且可活动伸入容置腔23内的伸入部12;伸入部12伸入容置腔23内形成成型腔3。在实际实施过程中,芯模1、注胶环22以及腔模21可拆装连接;脱模时,芯模1、注胶环22以及腔模21高效分离,从而降低绝热层成型后的脱模难度;同时,在合模时,芯模1、注胶环22以及腔模21能高效拼接形成成型腔3;相比较于现有技术,其具有高效合模和脱模的优点,能有效的提高绝热层的生产效率,进而降低绝热层的生产成本。

30.可选地,如图4和图5所示,注胶环22包括第一下端面和设置于第一下端面上且与腔模连接的连接槽221;腔模21包括第一上端面和设置于第一上端面上且与连接槽221卡接的卡位凸起211;连接槽221包括与卡位凸起211相配合的卡位槽段2211。在实际实施过程中,卡位凸起211与卡位槽段2211通过滑动卡接,通过卡位凸起211与卡位槽段2211的配合,能有效的提高注胶环22与腔模21的拆装效率;具体的,在组装时,通过卡位凸起211与卡位

槽段2211的配合能高效的进行定位,进而高效生产,降低绝热层的生产成本。

31.本技术实施例的一种可实现的方式中,如图5所示,腔模还包括贯穿孔;连接槽221还包括与卡位槽段2211相连接的型槽段2212;贯穿孔与型槽段2212连接形成容置腔23。在实际实施过程中,当注胶环22与腔模21连接后,贯穿孔与型槽段2212连接形成容置腔23,使得容置腔23高效成型,进而高效生产,降低绝热层的生产成本。

32.可选地,如图4所示,第一上端面与第一下端面之间具有第一间隙24。脱模时,可将工具放置进入第一间隙24内,有助于实现注胶环22与腔模21高效分离,进而高效生产,降低绝热层的生产成本。

33.本技术实施例的一种可实现的方式中,如图3所示,伸入部12包括伸入段121和连接于伸入段121和承载部11之间的定位段122;定位段122与贯穿孔滑动连接。在实际实施过程中,伸入段121伸入容置槽后形成成型腔3,通过定位段122的定位可有效的避免伸入段121偏移,高效定位,从而使得成型后的绝热层侧壁厚度均匀。

34.可选地,如图3、图6和图7所示,定位段122包括与伸入段121相连接的连接区a1和由连接区a1延伸至定位段122外周面的溢胶槽a2。在实际实施过程中,成型腔3内多余的胶液可通过溢胶槽a2排出;同时,在注胶过程中,操作人员可通过溢胶槽a2溢出的胶液判断成型腔3的填充状态,能有效的提高注胶效率,进而高效生产,降低绝热层的生产成本。

35.本技术实施例的一种可实现的方式中,如图3所示,承载部11通过销钉25与腔模21连接。在合模时,可通过销钉25高效定位,同时通过销钉25使得承载部11高效结合;在脱模时,也可高效分离,能有效的提高芯模1和腔模21的拆装效率,进而高效生产,降低绝热层的生产成本。

36.可选地,如图4和图5所示,注胶环22还包括处于上端的第二上端面、设置于第二上端面上的容胶槽222以及连接于容胶槽222与形槽之间的注胶孔223。在注胶时,先将胶液注入容胶槽222内,之后通过注胶孔223进入成型腔3内;便于操作人员进行操作;容胶槽222可定量容胶,可有效的减少胶液浪费,进而节省成本。

37.本技术实施例的一种可实现的方式中,如图3所示,装置主体还包括上模4;上模4包括与容胶槽222滑动连接的压胶段41。在实际实施过程中,通过挤压上模4使得压胶段41滑动,为胶液提供压力,使得胶液通过注胶孔223进入成型腔3;能有效的提高注胶效率。

38.可选地,如图3所示,上模4还包括与压胶段41相连接的手柄段42;手柄段42与注胶环22之间具有第二间隙a3。在脱模时,可将工具置入第二间隙a3内,便于上模4与注胶环22分离。

39.本装置也可通过以下方式进行生产:将芯模1加热至100℃,保温2h后,将销钉25与芯模1组装;将注胶环22加热至100℃,保温2h后,将腔模21与注胶环22组装连接(销钉25与芯模1,注胶环22与腔模21装配为过盈配合)。然后将腔模21与芯模1组装连接,最后将上模4装入注胶环22。

40.使用时将该装置放入平板硫化机加热板上,于100℃条件下保温1h,然后打开上模4,将准备好的橡胶绝热层放入注胶环22的空腔内,再将上模4装入注胶环22,通过平板硫化机加压,使得橡胶绝热层通过注胶环22的注胶孔223进入腔模21和芯模1的空腔内;重复操作注胶动作,直至芯模1端面的溢胶槽a2内均有胶料流出。最后在平板硫化机上,在橡胶绝热层硫化温度下,保温保压硫化成型。

41.保温结束后,冷却至室温,然后取出装置,打开上模4,然后将芯模1倒放在脱模架上,再将压模架放在腔模21上,与脱模架相垂直,整体放置在平板硫化机上,缓慢加压使得芯模1与腔模21相分离,最后取出产品。

42.本实用新型的产品形式并非限于本案图示和实施例,任何人对其进行类似思路的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1