烘干热压一体保温板贴面装置的制作方法

1.本公开涉及热压贴面设备技术领域,具体涉及一种烘干热压一体保温板贴面装置。

背景技术:

2.保温板是以聚苯乙烯树脂为原料加上其他的原辅料与聚含物,通过加热混合同时注入催化剂,然后挤塑压出成型而制造的硬质泡沫塑料板,具有防潮、防水性能,可使减少建筑物外围护结构厚度,从而增加室内使用面积。

3.现有的保温板在生产过程中使用热压贴面工艺,在热压贴面时可进行多个保温板同步热压贴面工作,但是该种方式在使用时需要使用人工手动放置多个保温板,上下料均需人工手动操作,耗费人工劳动强度大,降低了生产效率。为此,我们提出保温板热压贴面装置。

技术实现要素:

4.鉴于现有技术中的上述缺陷或不足,期望提供一种烘干热压一体保温板贴面装置。

5.第一方面,本技术提供一种烘干热压一体保温板贴面装置,包括:

6.传送带装置组,其用于传送所述保温板,所述传送带装置组包括第一传送带装置和第二传送带装置,所述第一传送带装置和所述第二传送带装置均沿第一方向设置,所述第一传送带装置和所述第二传送带装置均具有输入端和输出端,所述第一传送带装置输出端靠近所述第二传送带装置输入端;

7.热压贴面组件,所述热压贴面组件设置在所述第一传送带装置和所述第二传送带装置之间,所述热压贴面组件包括热压贴面部,所述热压贴面部包括框体,所述框体内部呈纵向等间距设置多个热压板,多个所述热压板用于对多个所述保温板同步进行热压;

8.所述热压贴面组件还包括调控部,所述调控部设置在所述热压贴面部底部,所述调控部具有纵向相抵接的弧形凸起和凸轮,所述弧形凸起和所述凸轮相配合用于调整所述热压贴面部的位置。

9.根据本技术实施例提供的技术方案,多组所述热压板包括第一热压板、第二热压板和第三热压板,所述第一热压板靠近所述框体顶部设置,所述第三热压板通过支撑座固定在所述框体底部,所述第二热压板设置在所述第一热压板和所述第三热压板之间;

10.所述框体顶部设置有伸缩设备,所述伸缩设备具有下压端,所述下压端贯穿所述框体和所述第一热压板顶部连接。

11.根据本技术实施例提供的技术方案,所述框体内还设置有四个导杆,四个所述导杆两两一组分别设置在所述第一热压板两侧,且所述第一热压板和所述第二热压板两侧均具有和所述导杆可滑动连接的镶块。

12.根据本技术实施例提供的技术方案,第一弹性件套设在所述导杆上,且所述第一

弹性件位于所述第一热压板镶块和所述第二热压板镶块之间;

13.所述第二热压板镶块远离所述第二热压板的一侧设置有滑块,所述框体内壁上沿第二方向开设有导向槽口,所述滑块和所述导向槽口滑动连接,所述导向槽口内设置第二弹性件,所述第二弹性件两端分别和所述滑块和所述导向槽口底部相连接;

14.所述第二方向垂直于所述第一方向。

15.根据本技术实施例提供的技术方案,所述调控部包括:

16.两个支撑座,两个所述支撑座均设置在所述框体下方,且两个所述支撑座之间共同连接有垫板,所述垫板上设置有所述凸轮,所述凸轮通过驱动设备驱动旋转;

17.活动板,所述活动板活动插设在所述支撑座内,所述活动板的顶部和所述框体底部连接;

18.连接板,所述连接板设置在两个活动板之间,所述连接板底部设置有所述弧形凸起,所述弧形凸起和所述凸轮表面相抵接。

19.根据本技术实施例提供的技术方案,所述第一传送带装置上设置有导向部,所述导向部包括:

20.两个支撑架,两个所述支撑架分别设置在所述第一传送带装置两侧;

21.两个伸缩件,两个所述伸缩件均具有伸缩端,所述伸缩端贯穿所述支撑架顶部,且两个伸缩端相对设置;

22.两个导向板,两个所述导向板分别设置两个所述伸缩端上,且位于所述第一传送带装置顶部,两个所述导向板均平行于所述第一方向设置。

23.综上所述,本技术方案具体公开了一种烘干热压一体保温板贴面装置,包括沿第一方向设置第一传送带装置和第二传送带装置,第一传送带装置和第二传送带装置均具有输入端和输出端,第一传送带装置的输出端靠近第二传送带装置的输入端,第一方向设置第一传送带装置和第二传送带装置之间设置有热压贴面组件,热压贴面组件包括框体,待热压合的保温板放置在第一传送带装置上可进入框体内,框体内部中空且纵向等间距设置多个热压板,多个热压板可以对多个所述保温板进行同步热压;框体底部侧壁上设置弧形凸起,热压贴面组件还包括调控部,调控部设置在框体下方,调控部具有纵向相抵接的凸轮和弧形凸起,凸轮和弧形凸起相配合可使框体在纵向往复移动,从而调整框体所在位置;

24.本技术方案通过设置第一传送带装置,以及设置在第一传送带装置输出端的热压贴面组件,可以自动多个将待热压的保温板输送至框体内进行同步热压,热压后在通过第二传送带装置送出,由此不再需要人工进行上下料,节省人力,提高工作效率。

附图说明

25.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

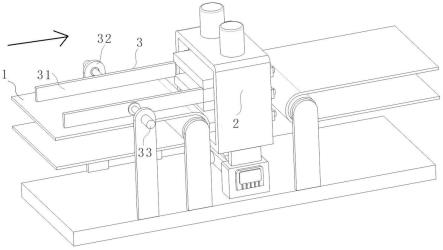

26.图1为一种烘干热压一体保温板贴面装置结构示意图。

27.图2为热压贴面组件结构示意图。

28.图3为图2另一视角结构示意图。

29.图中标号:1、第一传送带装置;2、热压贴面组件;21、热压贴面部;211、框体;212、第一热压板;213、第二热压板;214、第三热压板;215、导杆;216、第一弹性件;217、伸缩设

备;218、第二弹性件;219、导向槽口;22、调控部;221、支撑座;222、活动板;223、连接板;224、弧形凸起;225、凸轮;3、导向部;31、导向板;32、支撑架;33、伸缩件。

具体实施方式

30.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

31.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

32.请参考图1所示的一种烘干热压一体保温板贴面装置结构示意图,第一传送带装置1和第二传送带装置均沿第一方向设置,第一传送带装置1和第二传送带装置均具有输入端和输出端,第一传送带装置1的输出端靠近第二传送带装置的输入端,第一方向为图1中箭头指示方向;

33.第一传送带装置1和第二传送带装置均包括支架、设置在支架内的辊体和套设在辊体上的传送带,支架可用于支撑传送带,第一传送带装置1上可放置待热压的保温板。

34.如图1所示,热压贴面组件2设置在第一传送带装置1和第二传送带装置之间,待热压的保温板通过第一传送带装置1传动至热压贴面组件2处,热压后通过第二传送带装置1传动卸料,省去人工手动上下料操作,提高保温板热压贴面的工作效率。

35.如图2所示,热压贴面组件2包括热压贴面部21,所述热压贴面部21包括框体211,框体211设置在第一传送带装置1和第二传送带装置之间,框体两相对侧壁均开设开口,三组热压板设置在框体211内;

36.三组热压板包括第一热压板212、第二热压板213和第三热压板214,第一热压板212、第二热压板213和第三热压板214在框体211内呈纵向等间距分布设置,第一热压板212靠近框体211顶部设置,第三热压板214通过支撑座221固定在所述框体211底部,所述第二热压板213设置在,所述第一热压板212和所述第三热压板214之间,在第一热压板212和第二热压板213之间,以及在第二热压板213和第三热压板214之间均可以放置待热压的保温板,由此,操作第一热压板212、第二热压板213和第三热压板214可对保温板进行同步热压贴合工作。

37.如图2或图3所示,伸缩设备217设置在框体211顶部,伸缩设备217具有下压端,下压端沿第二方向贯穿框体211和第一热压板212顶部相连接,伸缩设备217和外部控制器电连接,操作外部控制器,伸缩设备217开始工作,其下压端可向下按压第一热压板212,对放置在第一热压板212和第二热压板213之间的待热压保温板进行热压贴合工作;

38.其中,伸缩设备217的类型,例如为:气缸;

39.第二方向为图3中箭头指示方向。

40.如图2和图3所示,四组导杆215均设置在框体211内,四组导杆215两两一组分别设置在第一热压板212左右两侧,且两组导杆215位置对应设置;

41.和导杆215相对应的镶块分别设置在第一热压板212和第二热压板213的左右两侧壁上,镶块滑动套设在导杆215上,由此,第一热压板212和第二热压板213均可通过镶块在框体211内上下往复移动,且导杆215对第一热压板212和第二热压板213的移动起到导向和

限位的作用;

42.镶块和导杆215数量为四个,提高了第一热压板212和第二热压板213的移动稳定性,使第一热压板212和第二热压板213可匀速平稳的向下移动,可使待热压的保温板受力均匀,提高热压工作成品合格率。

43.如图2和图3所示,第一弹性件216套设在导杆215上,且第一弹性件216位于第一热压板212镶块和第二热压板213镶块之间,第一弹性件216两端分别和第一热压板212镶块和第二热压板213镶块相连接,在第一热压板212完成热压工作后,第一弹性件216的弹力有助于辅助第一热压板212复位。

44.其中,第一弹性件216的类型,例如为:弹簧。

45.如图2和图3所示,四个导向槽口219两两一组分别开设在框体211左右两内壁上,且四个导向槽口219均沿第二方向设置;

46.四个滑块分别设置在第二热压板213镶块远离第二热压板213的侧壁上,滑块滑动设置在导向槽口219内,第二弹性件218设置在导向槽口219内,且第二弹性件218两端分别和滑块和导向槽口219底部相连接;

47.第一热压板212在伸缩设备217的输出端带动下向下靠近第二热压板213时,第二热压板213可通过滑块和导向槽口219的配合平稳向下移动,从而靠近第三热压板214;同时,第二弹性件218的弹力有助于辅助第二热压板213复位。

48.其中,第二弹性件218的类型,例如为:弹簧。

49.如图2和图3所示,支撑座221框体211底部内壁上,第三热压板214固定在支撑座221顶部。

50.如图2和图3所示,两组所述支撑座221均设置在所述框体211下方,垫板设置在两组所述支撑座221之间,凸轮225转动设置在垫板一侧,凸轮225具有大直径端和小直径端,控制凸轮225转动的驱动设备设置在垫板另一侧,驱动设备具有驱动轴,驱动轴贯穿垫板和凸轮225大直径端连接。

51.两组活动板222分别活动插设在两组支撑座221内,活动板222底部通过第三弹性件与支撑座221连接,活动板222顶部和框体211底部相连接。

52.其中,第三弹性件的类型,例如为:弹簧。

53.如图2和图3所示,连接板223设置在两组活动板222之间,弧形凸起224设置在连接板223底部,弧形凸起224和凸轮225相抵接,启动驱动设备,驱动轴带动凸轮225转动,当凸轮225的大直径端与弧形凸起224接触时,第一热压板212和第二热压板213之间的空隙与第一传送带装置1相对应,待热压的保温板可经第一传送带装置1输出端进入第一热压板212和第二热压板213之间的空隙中;

54.当凸轮225的小直径端与弧形凸起224接触时,使得热压贴面部21向上移动,进而第二热压板213和第三热压板214之间的空隙与第一传送带装置1相对应,待热压的保温板可经第一传送带装置1输出端进入第二热压板213和第三热压板214之间的空隙中,由此实现自动上料。

55.如图1所示,导向部3设置在第一传送带装置1上,导向部3包括两个支撑架32,两个支撑架32分别设置在第一传送带装置1两侧壁上,两个所述伸缩件33分别设置在两个支撑架32顶部,伸缩件33具有伸缩端,伸缩端贯穿支撑架32和导向板31连接,两个伸缩端均靠近

第一传送带装置1且相对设置;

56.两个导向板31均沿第一方向设置且均位于第一传送带装置1上,传送带装置1上的待热压保温板在传送时通过导向板31,伸缩端可带动导向板31移动,从而使待热压保温板移动,使待热压保温板对准第一热压板212和第二热压板213之间的空隙或第二热压板213和第三热压板214之间的空隙。

57.在初始状态时,如图1所示,第二热压板213的顶部与第一传送带装置和第二传送带装置顶部齐平,装置开始工作时,将待热压的保温板置于第一传送带装置1上,通过伸缩件33驱动导向板31移动至指定位置,使一个待热压的保温板在第一传送带装置1的作用下沿着导向板31移动至第一热压板212和第二热压板213之间的空隙中,此时打开驱动设备带动凸轮225旋转,凸轮225小直径端顶动弧形凸起224向上,进而使得框体211向上,直至第二热压板213和第三热压板214之间的空隙与第一传送带装置1相对应,此时第一传送带装置1继续将另一组保温板传送至第二热压板213和第三热压板214之间的空隙,通过打开伸缩设备217使得第一热压板212向下挤压,进而可对第一热压板212和第二热压板213之间的保温板以及第二热压板213和第三热压板214之间的保温板进行热压贴面加工,加工后,处于第一热压板212和第二热压板213之间的保温板以及第二热压板213和第三热压板214之间的保温板在第一传送带装置1继续传动保温板的作用下被顶动至第二传送带装置1上进行传动卸料。

58.本装置工作的整体过程中,不需要人工进行上下料操作,实现完全自动化,节省了人力,提高了工作效率。

59.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1