一种用于3D打印拱形薄壁件防变形的支撑机构的制作方法

一种用于3d打印拱形薄壁件防变形的支撑机构

技术领域

1.本实用新型涉及一种用于3d打印拱形薄壁件防变形的支撑机构,属于3d打印产品支撑技术领域。

背景技术:

2.拱形薄壁件普遍存在厚度很薄且形状不规则、加工精度高而造成的加工难度大的特点,比如义齿用活动支架,因其弧形薄壁的特点使其在3d打印过程中很容易产生变形,同时为了降低其变形程度,加工时会限定活动支架与加工平台的夹角,继而造成加工效率低的问题;

3.现有技术cn213972612u公开了一种用于3d打印活动支架防止变形的支撑支架,该支架包括横杆和网格支撑架,横杆设置在活动支架的拱槽内部跨度最大的位置,网格支撑架的一端固定在基座上,另一端支撑在活动支架下端面,是的活动支架与基板呈设定斜角,该结构一定程度上抑制了薄壁件易变形的问题,但是其横杆和网格支撑架的设置方式仍然存在一些问题,比如:由于横杆自身也是实体件,打印过程中也会产生应力,上述结构中并没有公开横杆的具体连接方式,如果横杆连接方式不对有可能会加重变形,而网格支撑架为预添加,可以增加产品的刚度,但是对控制产品打印过程中产生的变形并没有很好的预防效果;另外,活动支架与基板的夹角过小,导致加工时同时摆放的零件数量过少,影响生产效率的提高;由于网格支撑架的竖杆数量较多且横杆直径也较大,导致后期支撑不易去除,去除过程中施力过大容易致活动支架变形,影响产品质量。

技术实现要素:

4.本实用新型针对现有技术存在的不足,提供一种用于3d打印拱形薄壁件防变形的支撑机构,用以解决现有技术中存在的易变形且加工效率低的技术问题。

5.本实用新型解决上述技术问题的技术方案如下:一种用于3d打印拱形薄壁件防变形的支撑机构,包括主杆和辅杆,所述主杆和辅杆均与拱形薄壁件一体打印成型,所述主杆两端与拱形薄壁件连接且与加工平台平行,所述辅杆连接主杆与拱形薄壁件。

6.本实用新型的有益效果是:通过将主杆和辅杆与拱形薄壁件进行一体成型3d打印,有利于在打印拱形薄壁件的过程中释放掉主杆和辅杆产生的内应力,同时主杆与加工平台平行设置,有利于实现主杆在打印过程中保证其两端同时对拱形薄壁件起到固定支撑作用,主杆的两端z轴高度一致有利于控制拱形薄壁件因焊接收缩导致的变形,通过设置辅杆,有利于拱形薄壁件进行充分支撑以防止其打印过程中发生变形。

7.在上述技术方案的基础上,本实用新型还可以做如下改进。

8.进一步,所述辅杆与拱形薄壁件的切面垂直连接,通过设置辅杆与拱形薄壁件的切面垂直,有利于保证辅杆对拱形薄壁件进行充分支撑,有效降低拱形薄壁件打印过程中变形的程度。

9.进一步,所述拱形薄壁件的顶部和底部均为平滑边缘,所述辅杆与拱形薄壁件连

接点的z轴高度高于主杆的z轴高度,通过设置辅杆与主杆的z轴高度的关系,实现先打印主杆对拱形薄壁件进行横向支撑,然后在主杆的基础上进行辅杆打印加工,辅杆的另一端与拱形薄壁件进行连接支撑,有效保证辅助杆对其与拱形薄壁件连接位置处变形的控制。

10.进一步,所述拱形薄壁件的底部形状为锯齿状的凹槽,所述辅杆与拱形薄壁件的连接点位于凹槽沿z轴方向最高的交界点,距离凹槽最近的主杆的z轴高度高于与其连接的辅杆与拱形薄壁件连接点的z轴高度,其余位置的主杆的z轴高度均低于与其连接的辅杆与拱形薄壁件连接点的z轴高度,针对具有锯齿状的拱形薄壁件,通过限定辅杆与拱形薄壁件的连接位置,既能增加锯齿状边缘的刚度,起到控制变形的作用,同时也便于后期支撑的去除,防止去除支撑时损坏拱形薄壁件。

11.进一步,所述一体打印采用slm增材制造打印,所述拱形薄壁件为义齿活动支架,通过采用slm(选择性激光熔化)进行分层打印,实现将拱形薄壁件与主杆同时分层打印,进而抑制拱形薄壁件变形的程度。

12.进一步,所述拱形薄壁件与加工平台的夹角大于60

°

且小于90

°

,通过设置平行的主杆和辅杆配合使用,降低拱形薄壁件打印过程中的变形程度,进而增大拱形薄壁件与加工平台的夹角,提高加工平台上同步打印产品的数量,进而提高生产效率。

13.进一步,所述主杆的数量为至少两根,所述辅杆的数量为至少三根,且辅杆在主杆上的位置为左右对称添加,通过设置主杆和辅杆的数量,有利于对拱形薄壁件进行支撑,通过对称添加辅杆在主杆上的位置,保证产品打印过程中应力对称分布,防止打印过程中产生扭曲变形。

14.进一步,所述主杆和辅杆的截面形状为圆形或方形。

15.进一步,所述主杆包括杆中部和位于杆中部两端的杆端部,杆中部的直径或边长比杆端部的直径或边长大0.2mm-0.3mm,所述杆中部直径或边长为0.6-1.2mm,杆端部直径或边长为0.4mm-1.0mm,所述杆端部的长度为2-4mm。

16.进一步,所述辅杆包括与主杆连接的粗端和与拱形薄壁件连接的细端,粗端的直径或边长比细端的直径或边长大0.1mm-0.2mm,所述粗端直径或边长为0.4mm-0.8mm,细端直径或边长为0.3mm-0.6mm,所述细端长度为1-2mm,通过将主杆和辅杆进行粗细设置,粗的一端在逐层打印时产生的内应力可以过渡到细的一端,有效稀释粗的一端的内应力,避免因主杆和辅杆变形而造成拱形薄壁件变形。

附图说明

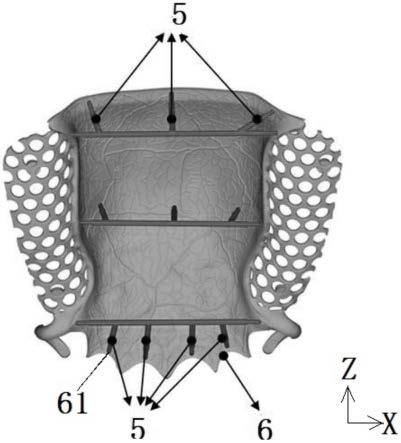

17.图1为本实用新型的模型摆放正视图;

18.图2为实用新型的模型摆放侧视图;

19.图3为添加主杆的模型正视图;

20.图4为主杆的结构示意图;

21.图5为添加辅助杆的模型正视图;

22.图6为辅助杆结构示意图。

23.图中1.拱形薄壁件舌侧,2.加工平台,3.拱形薄壁件颊侧,4.主杆,41.杆中部,42.杆端部,5.辅杆,51.粗端,52.细端,6.凹槽,61.凹槽沿z轴方向最高的交界点。

具体实施方式

24.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

25.本技术中的拱形薄壁件的主要特征是指厚度在3mm内,整体形状为拱形且左右对称,包括中间的拱形薄壁件舌侧1和位于拱形薄壁件舌侧1两边的拱形薄壁件颊侧3,拱形薄壁件颊侧3的切面与拱形薄壁件舌侧1的切面具有夹角。另外,z轴为垂直于加工平台2的方向,x轴为拱形薄壁件舌侧1的切面延伸的方向,即拱形薄壁件的左右方向,y向为与拱形薄壁件舌侧1切面垂直的方向,即拱形薄壁件的前后方向。

26.实施例1

27.参见附图1和2,一种用于3d打印拱形薄壁件防变形的支撑机构,拱形薄壁件为义齿活动支架,义齿活动支架的顶部和底部均为平滑边缘,参见附图3和5,支撑机构包括主杆4和辅杆5,所述主杆4和辅杆5均与拱形薄壁件一体打印成型,所述一体打印采用slm增材制造打印,通过采用slm(选择性激光熔化)进行分层打印,实现将拱形薄壁件与主杆4同时分层打印,进而抑制拱形薄壁件变形的程度。

28.参见附图3和5,所述主杆4设置为三根,每根主杆4上设置三根辅杆5,参加附图4和6,所述主杆4和辅杆5的截面形状为圆形,所述主杆4包括杆中部41和位于杆中部41两端的杆端部42,杆中部41的直径比杆端部42的直径大0.2mm,所述杆中部41直径为0.6mm,杆端部42直径为0.4mm,所述杆端部42的长度为2mm。所述辅杆5包括与主杆4连接的粗端51和与拱形薄壁件连接的细端52,粗端51的直径比细端52的直径大0.2mm,所述粗端51直径为0.4mm,细端52直径为0.3mm,所述细端52长度为1mm,通过将主杆4和辅杆5进行粗细设置,粗的一端在逐层打印时产生的内应力可以过渡到细的一端,有效稀释粗的一端的内应力,避免因主杆4和辅杆5变形而造成拱形薄壁件变形。

29.参加附图5,所述辅杆5在主杆4上的位置为对称添加,具体地,辅杆5与主杆4的连接点在主杆4上的位置为左右对称,通过设置主杆4和辅杆5的数量,有利于对拱形薄壁件进行支撑,通过对称添加辅杆5在主杆4上的位置,保证产品打印过程中应力对称分布,防止打印过程中产生扭曲变形。

30.同时,主杆4两端与拱形薄壁件连接且与加工平台2平行,所述辅杆5连接主杆4与拱形薄壁件,所述辅杆5与拱形薄壁件的切面垂直连接,通过设置辅杆5与拱形薄壁件的切面垂直,有利于保证辅杆5对拱形薄壁件进行充分支撑,有效降低拱形薄壁件打印过程中变形的程度,所述辅杆5与拱形薄壁件连接点的z轴高度高于主杆4的z轴高度,通过设置辅杆5与主杆4的z轴高度的关系,实现先打印主杆4对拱形薄壁件进行横向支撑,然后在主杆4的基础上进行辅杆5打印加工,辅杆5的另一端与拱形薄壁件进行连接支撑,有效保证辅助杆对其与拱形薄壁件连接位置处变形的控制。

31.参加附图2,所述拱形薄壁件与加工平台2的夹角大于60

°

且小于90

°

,通过设置平行的主杆4和辅杆5配合使用,降低拱形薄壁件打印过程中的变形程度,进而增大拱形薄壁件与加工平台2的夹角,提高加工平台2上同步打印产品的数量,进而提高生产效率。

32.通过将主杆4和辅杆5与拱形薄壁件进行一体成型3d打印,有利于在打印拱形薄壁件的过程中释放掉主杆4和辅杆5产生的内应力,同时主杆4与加工平台2平行设置,有利于实现主杆4在打印过程中保证其两端同时对拱形薄壁件起到固定支撑作用,主杆4的两端z

轴高度一致有利于控制拱形薄壁件因焊接收缩导致的变形,通过设置辅杆5,有利于拱形薄壁件进行充分支撑以防止其打印过程中发生变形。

33.实施例2

34.与实施例1不同的是,参见附图1、3和5,所述拱形薄壁件的底部形状为锯齿状的凹槽6,靠近凹槽6的辅杆5与拱形薄壁件的连接点位于凹槽6沿z轴方向最高的交界点61,距离凹槽6最近的主杆4的z轴高度高于与其连接的辅杆与拱形薄壁件连接点的z轴高度,其余位置的主杆4的z轴高度均低于与其连接的辅杆5与拱形薄壁件连接点的z轴高度,也就是除了距离凹槽6最近的主杆4,在z轴方向上远离凹槽6的其余两根主杆4上的辅杆5与拱形薄壁件连接点的z轴高度均高于其主杆4的z轴高度,针对具有锯齿状的拱形薄壁件,通过限定辅杆5与拱形薄壁件的连接位置,既能增加锯齿状边缘的刚度,起到控制变形的作用,同时也便于后期支撑的去除,防止去除支撑时损坏拱形薄壁件。

35.参见附图4和6,所述主杆4和辅杆5的截面形状为圆形,所述主杆4包括杆中部41和位于杆中部41两端的杆端部42,杆中部41的边长比杆端部42的边长大0.3mm,所述杆中部41边长为1.2mm,杆端部42边长为0.9mm,所述杆端部42的长度为4mm。所述辅杆5包括与主杆4连接的粗端51和与拱形薄壁件连接的细端52,粗端51的边长比细端52的边长大0.2mm,所述粗端51边长为0.8mm,细端52边长为0.6mm,所述细端52长度为2mm,通过将主杆4和辅杆5进行粗细设置,粗端51在逐层打印时产生的内应力可以过渡到细端52,有效稀释粗端51的内应力,避免因主杆4和辅杆5变形而造成拱形薄壁件变形。

36.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1