一种基于PVC废料回收再利用的发泡装置的制作方法

一种基于pvc废料回收再利用的发泡装置

技术领域

1.本实用新型属于pvc废料回收利用技术领域,具体涉及一种基于pvc废料回收再利用的发泡装置。

背景技术:

2.pvc废料回收后,需要将其打碎成pvc颗粒,在对pvc颗粒清洗完毕后,为了对pvc进行改性,需要对pvc颗粒进行发泡处理,将发泡剂偶氮二异丁腈 (aibn)和增塑剂邻苯二甲酸二辛酯(dop)用适量丙酮与环己酮组成的混合溶剂溶解,获得发泡溶液,发泡溶液倒入发泡筒中,将pvc颗粒倒入发泡溶液中,常温静置一天后,通过向发泡溶液中插入加热棒,一般设定加热棒加热温度为112℃,使得偶氮二异丁腈剧烈分解,利用分解时产生的气体爆发力将pvc 颗粒发泡,存在的不足之处是:采用静置的发泡溶液浸泡pvc颗粒的方式进行发泡处理,pvc颗粒由于呈沉积状态,部分pvc颗粒没有有效受入发泡溶液,偶氮二异丁腈剧烈分解产生的气体也并不足以让pvc颗粒散化在发泡溶液中,使得部分pvc颗粒并没有有效被发泡处理,需要进行二次发泡处理,发泡效果不佳。

技术实现要素:

3.本实用新型的目的在于提供一种基于pvc废料回收再利用的发泡装置,以解决现有技术中存在的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种基于pvc废料回收再利用的发泡装置,包括底座,所述底座上设置有保温筒,所述保温筒的内底设置有加热盘,所述保温筒内插设有反应筒且加热盘的顶部加热面接触反应筒的底部,所述保温筒的顶部设置有顶盖,所述顶盖的两侧设置有把手,所述顶盖的顶部中心位置设置有电机,所述电机的转子轴贯穿顶盖并连接有旋管,所述旋管的两侧竖向均匀设置有搅拌叶,所述顶盖的一侧设置可加速排出反应筒内气体的排气装置。

5.优选的,所述底座内设有安装槽,所述保温筒的底部插入安装槽内,所述底座的底部设有环槽且环槽内设置有软质环。

6.优选的,所述保温筒的一侧设置有温控器,所述加热盘的电源线穿出保温筒并连接在温控器的电源输出端,所述温控器的电源输入端通过线缆连接外设电源。

7.优选的,所述电机的转子轴上设置有软盖环,所述软盖环贴附在顶盖的内壁。

8.优选的,所述搅拌叶上均匀设有透孔,所述透孔的孔径不超过3厘米。

9.优选的,所述反应筒的底部设置有底板,所述底板上均匀设有排液孔,所述底板上环向均匀设置有连接叶,所述底板的中心位置连接有牵引杆,所述牵引杆为方形杆,所述旋管为内壁设有方形孔的圆杆结构,所述牵引杆插入旋管内。

10.优选的,所述排气装置包括设置在顶盖一侧的排气管,所述顶盖上设置有抽气泵,所述排气管的一端连接有第一软管,所述第一软管的另一端连接抽气泵的吸气端,所述抽气泵的排气端连接有第二软管。

11.与现有技术相比,本实用新型的有益效果是:

12.本实用新型中,电机带动搅拌叶旋转,从而能够对反应筒内发泡溶液和 pvc颗粒进行搅拌,使得各层面的pvc颗粒更加有效与发泡溶液接触,透孔的设置,利于搅拌叶搅拌过程中,利于偶氮二异丁腈剧烈分解产生的气体更有效透过搅拌叶而将pvc颗粒发泡,当旋管旋转时,带动牵引杆旋转,从而使得底板以及底板上连接叶随之旋转,使得反应筒底部沉积的pvc颗粒上腾,避免底部沉积的pvc颗粒发泡反应不充分,在发泡处理过程中,由于pvc颗粒因搅拌散化在发泡溶液中,pvc颗粒有效受入发泡溶液,避免存在部分pvc 颗粒并没有有效被发泡处理,发泡效果好。

13.本实用新型中,上拉牵引杆,可将发泡处理后的pvc颗粒通过底板向上带出发泡溶液,而pvc颗粒中滞留的发泡溶液通过均匀设有排液孔向下滤出,从而方便取出发泡处理后的pvc颗粒。

附图说明

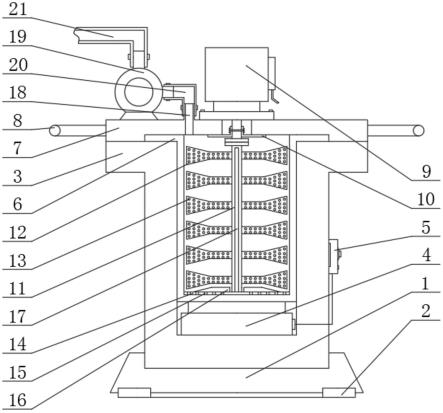

14.图1为本实用新型的主视示意图;

15.图2为图1的局部剖切示意图。

16.图中:1底座、2软质环、3保温筒、4加热盘、5温控器、6反应筒、7 顶盖、8把手、9电机、10软盖环、11旋管、12搅拌叶、13透孔、14底板、 15排液孔、16连接叶、17牵引杆、18排气管、19抽气泵、20第一软管、21 第二软管。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

18.参阅图1和图2所示,本实用新型实施例提供一种基于pvc废料回收再利用的发泡装置,包括底座1,底座1内设有安装槽,保温筒3的底部嵌固在安装槽内,底座1的底部设有环槽且环槽内采用树脂胶粘接软质环2,保温筒 3由保温混凝土预制而成,侧向壁厚为10厘米,具有对反应筒6良好的保温性,保温筒3的内底放置有加热盘4,保温筒3的右侧采用螺丝锁紧保温筒3 内打入的膨胀管而固定有温控器5,加热盘4的电源线穿出保温筒3并连接在温控器5的电源输出端,温控器5的电源输入端通过线缆连接外设电源,温控器5为机械式温控器,型号为rkc xte-7000,而加热盘4为定制型铝合金加热盘,保温筒3内插设有反应筒6,保温筒3的内壁采用云母胶粘接反应筒 6的内壁,加热盘4的顶部加热面接触反应筒6的底部,反应筒6的材质为耐热玻璃,保温筒3的顶部盖有顶盖7,顶盖7的左右两侧焊接有把手8,把手 8的设置,方便将顶盖7掀起,顶盖7的顶部中心位置螺丝固定有电机9,电机9的型号为cv400-750s,电机9的转子轴上铆固有软盖环10,软盖环10 的材质为氯丁橡胶,软盖环10贴附在顶盖7的内壁,软盖环10的设置,能够阻挡发泡溶液直接通过顶盖7中心的轴孔接触电机9,电机9的转子轴贯穿顶盖7中心位置设有的轴孔并法兰连接有旋管11,旋管11的两侧竖向均匀设置有搅拌叶12,旋管11与搅拌叶12为一体件,电机9带动旋管11旋转时,带动搅拌叶12随之旋转,从而能够对反应筒6内发泡溶液和pvc颗粒进行搅拌,使得各层面的pvc颗粒更加有效与发泡溶液接触,搅拌叶12上均匀设有透孔13,透孔12的设置,利于搅拌叶12搅拌过程中,利于偶氮二异丁腈剧烈分解产生的气体更有效透过搅拌叶12而将pvc颗粒发泡,透

孔13的孔径为3厘米,反应筒6的底部滑动接触底板14的下表面,底板14的外缘滑动接触反应筒6的内壁,底板14上均匀设有排液孔15,排液孔15的孔径为1 毫米,用于滤出发泡溶液,底板14的上端环向均匀设置有连接叶16,底板 14与连接叶16为一体件,底板14旋转时,连接叶16随之旋转,使得反应筒 6底部沉积的pvc颗粒上腾,避免底部沉积的pvc颗粒发泡反应不充分。

19.参阅图1和图2,底板14的中心位置熔接有牵引杆17,牵引杆17为方形杆,旋管11为内壁设有方形孔的圆杆结构,牵引杆17滑动插入旋管11内,当旋管11旋转时,带动牵引杆17旋转,从而使得底板14随之旋转,顶盖7 的一侧设置可加速排出反应筒6内气体的排气装置,排气装置包括一体设置在顶盖7左侧的排气管18,顶盖7上螺栓固定有抽气泵19,抽气泵19的型号为gr-204,排气管18的上端过盈套入第一软管20的下端,并通过喉箍箍紧,第一软管20的左端过盈套入抽气泵19的吸气端,并通过喉箍箍紧,抽气泵19的排气端过盈套入第二软管21的下端,并通过喉箍的箍紧,通过第二软管21排出反应气体。

20.本实施例的工作原理如下:使用前,可握住把手8上拉顶盖7,使得旋管 11向上脱出牵引杆17,将适量的发泡溶液导入反应筒6内,并将入适量的洗净pvc废料颗粒,将旋管11套入牵引杆17,直至顶盖7盖在保温筒3上,静置一天后,在温控器5上设定加热盘4对反应筒6加热温度为112℃,加热半小时后,接通电机9电源,并接通抽气泵19的电源,电机9带动搅拌叶12 旋转,从而能够对反应筒6内发泡溶液和pvc颗粒进行搅拌,使得各层面的pvc颗粒更加有效与发泡溶液接触,透孔12的设置,利于搅拌叶12搅拌过程中,利于偶氮二异丁腈剧烈分解产生的气体更有效透过搅拌叶12而将pvc颗粒发泡,当旋管11旋转时,带动牵引杆17旋转,从而使得底板14以及底板 14上连接叶16随之旋转,使得反应筒6底部沉积的pvc颗粒上腾,避免底部沉积的pvc颗粒发泡反应不充分,在发泡处理过程中,由于pvc颗粒因搅拌散化在发泡溶液中,pvc颗粒有效受入发泡溶液,避免存在部分pvc颗粒并没有有效被发泡处理,发泡效果好,在此期间,反应产生的气体通过抽气泵19 的抽吸,然后通过第二软管21排出;

21.发泡处理完毕后,断开电机9、抽气泵19的电源,并通过温控器5控制加热盘4停止加热,握住把手8并上拉把手8,可将旋管11拉出牵引杆17,上拉牵引杆17,可将发泡处理后的pvc颗粒通过底板14向上带出发泡溶液,而pvc颗粒中滞留的发泡溶液通过均匀设有排液孔15向下滤出,从而方便取出发泡处理后的pvc颗粒。

22.以上所述,仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1