一种一体化式传感器成型模具的制作方法

1.本实用新型属于模具结构改进技术领域,尤其是一种一体化式传感器成型模具。

背景技术:

2.传统柱上互感器采用硅胶压制与常温树脂浇筑相结合的工艺,在解决产品尺寸精度差、局部放电值偏高、主体结构固化时间长以及功能集成能力弱等方面问题,几乎没有改进空间。因此,有必要通过浇筑工艺的模具设计,提高柱上开关用互感器的功能集成度,降低产品体积,降低产品局放值,提高产品尺寸精度,提高一二次融合产品安装使用的便捷性。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足之处,提供一种一体化式传感器成型模具。该实用新型中,利用静模、动模和模头构成的型腔使产品一次成型,并且将线圈、屏蔽罩、绝缘套、电容触点和取电触头封装在硬化的环氧树脂内,一次成型,效率高且封装效果好。

4.本实用新型解决技术问题所采用的技术方案是:

5.一种一体化式传感器成型模具,包括环氧树脂浇注模具和硅胶浇注模具,其特征在于:所述环氧树脂浇注模具包括静模、动模和注料模,静模和动模扣合后的下端扣合注料模,静模和动模扣合构成的多个型腔通过对位设置的浇道与注料模的一个出料口连通;

6.与传感器头部对位的型腔上端设置有用于形成传感器头部通孔的通孔型芯;

7.与传感器尾部对位的型腔下端设置有用于形成传感器电容槽的电容槽型芯。

8.进一步的:

9.所述通孔型芯外表面用于依次套设绝缘套和屏蔽罩;

10.所述电容槽型芯的上端面设置有用于连接屏蔽罩一端设置的取电触头的电容触点;电容槽型芯下端的凸台上端面设置有用于连接传感器头部所设线圈的支撑架。

11.进一步的:

12.所述凸台用于形成传感器尾部的空腔。

13.进一步的:

14.所述通孔型芯的两端分别设置有与静模和动模连接的锥台固定部。

15.进一步的:

16.所述硅胶浇注模具包括上模、中框和下模,上模和下模扣合后的多个型腔内用于放置传感器;

17.上模上设置至少一个浇注口,下模上设置有与多个型腔连通的浇道,所述浇注口与浇道对位设置。

18.进一步的:

19.与传感器头部通孔对位的中框上设置有多个用于封堵传感器通孔的封堵型芯;

20.与传感器尾部电容槽对位的中框上设置有多个用于封堵传感器电容槽的电容槽型芯。

21.进一步的:

22.所述封堵型芯两端设置有圆柱凸出部,该圆柱凸出部与型腔之间的间隙用于形成传感器头部通孔两侧的硅胶层。

23.本实用新型取得的技术效果是:

24.本实用新型中,环氧树脂浇注模具包括静模、动模和注料模,静模和动模扣合形成用于浇注传感器的型腔,型腔内设置通孔型芯用于形成传感器头部的通孔,型腔内设置的电容槽型芯用于形成传感器的电容槽和空腔,通孔型芯外部套设绝缘套、屏蔽罩和取电触头,电容槽型芯设置有支撑线圈的支撑架和连接取电触头的电容触点,通过注料模的环氧树脂流入型腔后,将线圈、支撑架、绝缘套、屏蔽罩、取电触头和电容触点封装在一起,再将硬化后的传感器放入硅胶浇注模具内,安装好封堵型芯和电容槽型芯后进行硅胶层的浇注,最后得到完整的传感器本体,再安装电容器、接线、盖板等既得到成品。上述两个模具能批量性的生产多个传感器本体,一次成型,效率高且封装效果好。

附图说明

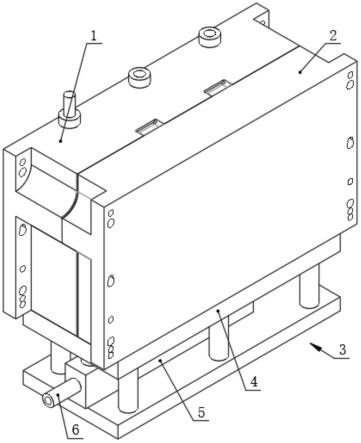

25.图1是本实用新型的环氧树脂浇注模具示意图;

26.图2是图1的拆去动模的示意图;

27.图3是图1的通孔型芯的示意图;

28.图4是注料模的示意图;

29.图5是硅胶浇注模具的示意图;

30.图6是图5的中框的示意图;

31.图7是图5的中框和下模扣合后的示意图;

32.图8是一体式传感器的截面图;

33.图9是一体式传感器的外形图。

具体实施方式

34.下面通过具体实施例对本实用新型作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本实用新型的保护范围。

35.一体式传感器的结构如图8、9所示,包括传感器头部27和尾部35,头部内设置有一个通孔,通孔为了电缆30通过,在通孔处设置有绝缘套31,绝缘套外套设屏蔽罩28,屏蔽罩的右端设置取电触头29,屏蔽罩外侧的传感器头部内设置有线圈26,通孔两侧设置有圆形孔25;传感器尾部设置有电容槽36和空腔38,电容槽内设置电容器33,该电容器连接电容触点32,空腔处设置盖板37和线缆40。在传感器头部和尾部外整体包覆有硅胶层24。

36.为了能够一次性的进行环氧树脂的浇注,采用如下结构的环氧树脂浇注模具,其结构是:环氧树脂浇注模具包括静模1、动模2和注料模3,静模和动模扣合后的下端扣合注料模,静模和动模扣合构成的多个型腔7通过对位设置的浇道14与注料模的一个出料口15连通。

37.注料模的进料口6通过流道5与多个出料口连通,注料模上端的基板4扣合在相互

扣合的静模和动模的下端部。

38.与传感器头部对位的型腔上端设置有用于形成传感器头部通孔的通孔型芯8,通孔型芯外表面用于依次套设绝缘套31和屏蔽罩28。

39.注料模的基板上间隔设置多个电容槽型芯,每个电容槽型芯伸入对位的传感器型腔内且与传感器尾部电容槽36对号位置。电容槽型芯的上端面设置有用于连接屏蔽罩一端设置的取电触头的电容触点9;电容槽型芯下端的凸台13上端面11设置有开孔12,开孔内放置一个支撑架34,该支撑架上端与传感器头部所设的线圈26连接。凸台用于形成传感器尾部的空腔38。

40.上述型腔如图2所示,包括图中右上角通孔型芯外侧的类圆柱型的空腔(图中上方的标号7处)、图中中部的电容槽型芯外侧的缝隙(图中中部的标号7处)以及电容槽型芯凸台下端部旁侧的空间(图中下方的标号7处)。

41.通孔型芯的两端分别设置有与静模和动模连接的锥台固定部。具体如图3所示,左侧为一个套设在通孔型芯外表面的锥台型外套16,右侧直接在通孔型芯端部制出的锥台型端部17。静模和动模分别设置有与锥台型外套和锥台型端部对位插装配合的孔。

42.环氧树脂浇铸模具的使用过程是:

43.将通孔型芯放好,外部套好绝缘套、屏蔽罩;将电容槽型芯放好,上端面放置电容触点,凸台处放置好支撑架,并将支撑架上端的线圈套在屏蔽罩外。

44.将注料模、静模和动模扣合好并锁定,在注料模的进料口处注入环氧树脂,环氧树脂通过出料口、浇道流道每个型腔内,并逐渐充满型腔,当模具的冒口处有环氧树脂渗出时,停止给料。

45.按正常程序硬化,脱模后得到传感器本体。

46.传感器本体需要浇注硅胶层,使用的硅胶浇注模具如图5、6、7所示:

47.硅胶浇注模具包括上模18、中框19和下模20,上模和下模扣合后的多个型腔7内用于放置传感器本体。上模上设置至少一个浇注口15,下模上设置有与多个型腔连通的浇道14,每个浇道在通过若干分支浇道连接型腔的不同部位。浇注口与浇道对位设置。图中未四个浇注口,分别与下模的四个浇道对好位置,在上模、中框和下模扣合后,硅胶料从浇注口、浇道流动到型腔。

48.与传感器头部通孔对位的中框上设置有多个滑槽21,两个对位的滑槽内分别嵌入一个封堵传感器通孔的封堵型芯22端部所设的凸柱,封堵型芯两端设置有圆柱凸出部23,该圆柱凸出部与型腔之间的间隙用于形成传感器头部通孔两侧的硅胶层,该处硅胶层形成后的内侧形成了传感器通孔两侧的圆形孔25。

49.与传感器尾部电容槽对位的中框上设置有多个滑槽,滑槽内嵌入一个用于封堵传感器电容槽的电容槽型芯的凸台对位制出的凸柱。

50.硅胶浇注模具的使用过程是:

51.在传感器本体内放好封堵型芯和电容槽型芯,然后将凸柱滑入滑槽内将传感器本体放好。

52.扣合上模、中框和下模并锁定三者。

53.在浇注口注入硅胶,硅胶沿着浇注口、浇道、分支浇道流动到型腔内,并逐渐充满型腔,浇注完成后,按照正常程序硬化,脱模后得到成品。

54.在成品里安装电容器33,线圈的接头39,盖板37和线缆40,完成一体式传感器的制造。传感器两次浇注后的表面处理等操作为本领域常规技术,在此不做详细描述。

55.本实用新型中,环氧树脂浇注模具包括静模、动模和注料模,静模和动模扣合形成用于浇注传感器的型腔,型腔内设置通孔型芯用于形成传感器头部的通孔,型腔内设置的电容槽型芯用于形成传感器的电容槽和空腔,通孔型芯外部套设绝缘套、屏蔽罩和取电触头,电容槽型芯设置有支撑线圈的支撑架和连接取电触头的电容触点,通过注料模的环氧树脂流入型腔后,将线圈、支撑架、绝缘套、屏蔽罩、取电触头和电容触点封装在一起,再将硬化后的传感器放入硅胶浇注模具内,安装好封堵型芯和电容槽型芯后进行硅胶层的浇注,最后得到完整的传感器本体,再安装电容器、接线、盖板等既得到成品。上述两个模具能批量性的生产多个传感器本体,一次成型,效率高且封装效果好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1