一种具有复合顶出机构的汽车仪表板表皮注塑模具的制作方法

1.本实用新型属于模具技术领域,特指一种具有复合顶出机构的汽车仪表板表皮注塑模具。

背景技术:

2.随着塑料工业的飞速发展和通用与工程塑料在强度等方面的不断提高,塑料制品的应用范围也在不断扩大,塑料产品的用量也正在上升;塑料模具,是塑料加工工业中和塑料成型机配套,赋予塑料制品以完整构型和精确尺寸的工具;由于塑料品种和加工方法繁多,塑料成型机和塑料制品的结构又繁简不一,所以,塑料模具的种类和结构也是多种多样的;塑料模具是一种生产塑料制品的工具.它由几组零件部分构成,这个组合内有成型模腔;注塑时,模具装夹在注塑机上,熔融物料被注入成型模腔内,并在腔内冷却定型,然后上下模分开,经由顶出系统将制品从模腔顶出离开模具,最后模具再闭合进行下一次注塑,整个注塑过程是循环进行的;但有些塑料模具所需要成型的成品较大,比如汽车仪表盘,在注塑过程中,刚进入模具内的温度往往很高,随着时间的推移,到达角落时的温度逐渐降低,使其具有的塑形性没有那么高,容易造成注塑件注塑不满,表面有花丝,尺寸公差大等问题。

3.如专利号cn202022025801.7公开的一种不易出现形变的注塑模具,注塑模具外壳体的底端固定安装有底座,底座的上端固定安装有盖板,盖板的上端固定安装有压箱,压箱的内部固定安装有加热棒,但它的加热效率欠佳,有待改进。

技术实现要素:

4.本实用新型的目的是针对上述存在的技术问题,提供一种具有复合顶出机构的汽车仪表板表皮注塑模具,达到了使模具在注塑过程中减少温度对注塑模具成型件的影响的效果。

5.有鉴于此,本实用新型提供一种具有复合顶出机构的汽车仪表板表皮注塑模具,包括架体、冷却装置和加热装置,架体包括上模框和下模框,加热装置包括:

6.加热孔,加热孔设置在上模框的侧壁;

7.加热棒,加热棒设置在加热孔内;

8.控制台,控制台电连接加热棒;

9.其中,加热棒包括:

10.加热座,加热座与上模框连接;

11.加热管,加热管与加热座连接;

12.加热丝,加热丝设置在加热管内;

13.第一凸起,第一凸起设置在加热管外侧壁。

14.在本技术方案中,在加热管内设置加热丝,加热管侧壁设有的多个第一凸起增加加热棒的热传递面积,使注塑模具升温更快;产生的热量传递至注塑模具,使熔融物料流入

注塑模具后,减少熔融物料因为时间原因流失的温度,保证熔融物料的流动性,使熔融物料能够更快的流向模腔;控制台电连接加热棒,控制加热棒是否加热。

15.在上述技术方案中,进一步的,还包括:

16.储水夹层,储水夹层设置在加热管内层。

17.在本技术方案中,在加热管内层设置储水夹层,水具有良好的储存热量的性能,使加热管可以间歇式工作,起到减少能源消耗的作用。

18.在上述技术方案中,进一步的,还包括:

19.石墨烯层,石墨烯层设置在加热管外层。

20.在本技术方案中,在加热管外层设置石墨烯层,石墨烯具有良好的热传导性,使加热丝产生的热量更快的传递至注塑模具。

21.在上述技术方案中,进一步的,加热座包括:

22.连接部,连接部设置在加热座侧壁远离加热管一端;

23.螺钉孔,螺钉孔呈圆周等间距分布在连接部上。

24.在本技术方案中,通过在加热座侧壁侧壁远离加热管一端设置连接部,在连接部设有螺纹孔,上模框和加热座通过螺钉穿过螺纹孔更加紧密的连接在一起。

25.在上述技术方案中,进一步的,还包括:

26.密封套,密封套套设在加热座外。

27.在本技术方案中,通过设置密封套,可以提高加热座和加热孔之间的密封性,减少热量散失,同时,增加安装稳定性。

28.在上述技术方案中,进一步的,还包括:

29.第二凸起,第二凸起设置在密封套上,且位于上模框与连接部之间。

30.在本技术方案中,通过在密封套上设置位于上模框与连接部之间的第二凸起,进一步减少加热丝产生的热量从加热座与上模框的连接处散出。

31.在上述技术方案中,进一步的,还包括:

32.吊耳,吊耳设置在加热座远离加热管一端。

33.在本技术方案中,在加热座远离加热管一端设置吊耳,在加热座产生损坏时,通过工具夹住吊耳将加热棒取出,对操作者起到保护作用。

34.在上述技术方案中,进一步的,下模框包括:

35.排气槽,排气槽设置在下模框上表面。

36.在本技术方案中,通过设置排气槽在注塑模具注射熔融物料时,排除模腔内的空气以及排除物料在加热过程中产生的各种气体。

37.本实用新型的有益效果为:

38.1.在加热棒的加热管内设置加热丝,通过电连接控制加热棒,加热管外侧壁的第一凸起增加加热面积,加快加热棒的热量传递的速度;设置储水夹层可以储存热量,加热棒停止工作后依旧能散发热量,减少电能源的损耗;设置的石墨烯层可以加速热量传递的速度,耐高温密封环减少加热棒产生的热量从加热座和上模框的连接处散出,且减少加热棒与上模框的碰撞,对加热棒起保护作用。

39.2.通过在加热座远离加热管一端设置吊耳,使加热棒产生损坏时,通过吊耳将加热棒拿出,对操作者起保护作用。

附图说明

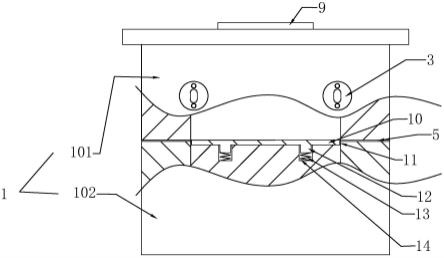

40.图1是本实用新型的整体结构示意图;

41.图2是本实用新型的上模框剖视图;

42.图3是本实用新型的加热棒放大图;

43.图中标记表示为:1-架体,101-上模框,102-下模框,2-加热孔,3-加热棒,301-加热座,302-加热管,303-加热丝,304-第一凸起,305-密封套,3051-第二凸起,306-储水夹层,307-吊耳,308-石墨烯层,4-控制台,5-排气槽,6-连接部,7-螺钉孔,8-注塑口,9-定位环,10-顶出板,11-沉槽,12-顶出凸起,13-顶出弹簧,14-沉孔。

具体实施方式

44.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员获得的所有其他实施例,都属于本技术保护的范围。

45.实施例1:

46.本实施例提供了一种具有复合顶出机构的汽车仪表板表皮注塑模具,包括架体1、冷却装置和加热装置,架体1包括上模框101和下模框102,加热装置包括:

47.加热孔2,加热孔2加热孔2设置在上模框101的侧壁;

48.加热棒3,加热棒3设置在加热孔2内;

49.控制台4,控制台4电连接加热棒3;

50.其中,加热棒3包括:

51.加热座301,加热座301与上模框101连接;

52.加热管302,加热管302与加热座301连接;

53.加热丝303,加热丝303设置在加热管302内;

54.加热环,加热环设置在加热管302内;

55.第一凸起304,第一凸起304设置在加热管302外侧壁;

56.其中,加热座301与上模框101螺钉连接,加热管302与加热座301螺纹连接,第一凸起304与加热管302一体成型;

57.优选的,下模框102设有复合顶出机构,复合顶出机构包括:

58.沉槽(11),沉槽(11)设置在下模框102上表面;

59.沉孔(14),沉孔(14)设置在沉槽(11)内;

60.顶出板(10),顶出板(10)设置在沉槽(11)内;

61.顶出凸起(12),顶出凸起(12)设置在顶出板(10)下侧;

62.顶出弹簧(13),顶出弹簧(13)设置在顶出凸起(12)下表面,且与顶出凸起(12)连接;

63.本实施例可以看出,注塑机通过上模框101顶端的注塑口8将熔融物料注入注塑模具内,上模框101顶端的定位环9保证模具的注塑口8与注塑机喷嘴位置水平和完全重合,方便安装,是注塑机注塑时密合不漏胶;通过在加热棒3内设置加热丝303,使加热丝303工作产生热量,产生的热量通过热传递至模框,设置在加热管302外侧壁的多个第一凸起304增加加热棒3的热传递面积,使注塑模具升温更快;设有的多个加热棒3使热量能通过热传递

更好的覆盖注塑模具;在熔融物料流向模腔内的角落时,加热棒3使进入模具内的熔融物料保持稳定的温度和流动性,使熔融物料能够更快的流向模腔,减少注塑件的翘曲变形,同时能够使熔融物料流向模腔内的小角落,使注塑件的边角部分更加饱满;保证了注塑模具的充模效率以及注塑件的质量;控制台4电连接加热棒3,控制加热棒3是否工作。

64.实施例2:

65.本实施例提供了一种具有复合顶出机构的汽车仪表板表皮注塑模具,除了包括上述实施例的技术方案外,还具有以下技术特征。

66.还包括:

67.储水夹层306,储水夹层306设置在加热管302内层;

68.其中,加热管302优选包括内管和外管,通过安装形成储水夹层306。

69.本实施例可以看出,在加热管302内层设置储水夹层306,水具有良好的储存热量的性能,在加热棒3产生热量时,储存热量,并将热量传递至加热管302,使加热棒3可以间歇式工作即可保证加热管302的加热温度,减少加热过程中带来的能源损耗。

70.实施例3:

71.本实施例提供了一种具有复合顶出机构的汽车仪表板表皮注塑模具,除了包括上述实施例的技术方案外,还具有以下技术特征。

72.还包括:

73.石墨烯层308,石墨烯层308设置在加热管302外层;

74.其中,石墨烯层308优选采用喷涂方式涂抹在在加热管302外层表面。

75.本实施例可以看出,加热管302外层设置石墨烯层308,石墨烯具有良好的热传导性,使加热丝303产生的热量更快的传递至注塑模具,减少注塑模具所需要的加热时间。

76.实施例4:

77.本实施例提供了一种具有复合顶出机构的汽车仪表板表皮注塑模具,除了包括上述实施例的技术方案外,还具有以下技术特征。

78.加热座301包括:

79.连接部6,连接部6设置在加热座301侧壁远离加热管302一端;

80.螺钉孔7,螺钉孔7呈圆形呈圆周等间距分布在连接部6上;

81.其中,连接部6与加热座301一体成型。

82.本实施例可以看出,上模框101设有与连接部6螺钉孔7规格相适配的螺钉孔7,使上模框101与加热座301可以通过螺钉连接;使上模框101和加热座301的连接更加紧密。

83.实施例5:

84.本实施例提供了一种具有复合顶出机构的汽车仪表板表皮注塑模具,除了包括上述实施例的技术方案外,还具有以下技术特征。

85.还包括:

86.密封套305,密封套305套设在加热座301外;

87.其中,密封套305优选为耐高温橡胶材质且优选为氟橡胶。

88.本实施例可以看出,在架体1合模的过程,下模框102和上模框101发生碰撞,产生的震动会使加热管302可能撞向上模框101,套设在加热座301外的密封套305减少了加热管302和上模框101之间的碰撞。

89.实施例6:

90.本实施例提供了一种具有复合顶出机构的汽车仪表板表皮注塑模具,除了包括上述实施例的技术方案外,还具有以下技术特征。

91.还包括:

92.第二凸起3051,第二凸起3051设置在密封套305上,且位于上模框101与连接部6之间;

93.其中,第二凸起3051与密封套305之间优选为一体成型。

94.本实施例可以看出,通过在密封套305设置位于上模框101与连接部6之间的密封套305,对加热孔2起密封作用,使加热孔2内形成密封腔室,减少加热棒3产生的热量从加热座301和上模框101的连接处散出。

95.实施例7:

96.本实施例提供了一种具有复合顶出机构的汽车仪表板表皮注塑模具,除了包括上述实施例的技术方案外,还具有以下技术特征。

97.还包括:

98.吊耳307,吊耳307设置在加热座301远离加热管302一端;

99.其中,吊耳307与加热座301采用焊接。

100.本实施例可以看出,在加热棒3产生损坏时,通过工具夹住吊耳307将加热棒3拿出,对操作者起保护作用;同时在模架散热过程中,通过吊耳307将加热棒3取出,加热孔2可以起到散热的作用。

101.实施例8:

102.本实施例提供了一种具有复合顶出机构的汽车仪表板表皮注塑模具,除了包括上述实施例的技术方案外,还具有以下技术特征。

103.下模框102包括:

104.排气槽5,排气槽5设置在下模框102上表面。

105.本实施例可以看出,在合模后,注塑机往注塑模具内注入熔融物料,模腔内形成了密闭空间,气体占据一定的空间体积,造成熔融物料的充填速度变慢,同时熔融物料对气体产生挤压,气体会在一定的压缩程度下伸入至熔融物料内部,造成熔融物料产生空洞、气孔等质量缺陷,但设有与下模框102一体成型的排气槽5,使模腔内的气体可以通过排气槽5排出,减少了气体对充模速度的影响以及缩短成型周期的时间。

106.上面结合附图对本技术的实施例进行了描述,在不冲突的情况下,本技术中的实施例及实施例中的特征是可以相互组合的,本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1