编织袋破碎清洗装置的制作方法

1.本技术涉及铜矿处理技术领域,特别是一种编织袋破碎清洗装置。

背景技术:

2.铜精矿生产中原料铜精矿通过编织袋打包后,运输至生产车间中,由操作人员破除编织袋包装后进行炼铜生产。所用编织袋由多条聚乙烯条编织而成,条状聚乙烯具有一定弹性,装填后不容易被撑破,且不容易被刮破,较适宜用于装填铜精矿等块状材料。

3.随着铜精矿需求量的增加,破除后产生的编织袋大量堆积,编织袋上会粘附部分铜精矿,直接丢弃将导致原材料的严重浪费,如何处理这些编织袋将残留在编制袋的物料回收已成为已一难题。

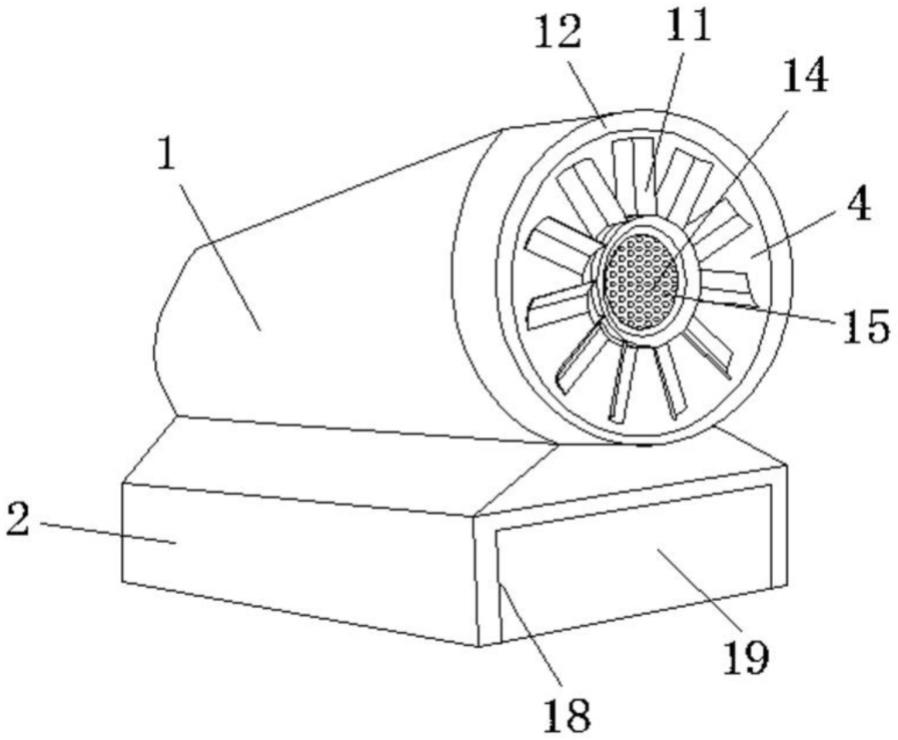

4.现有技术中公开了cn201921512119.1一种编织袋清洗机,参见图1,该清洗机本体1设置于底座2上,内部设有腔室,腔室一侧设有喷水口4,喷水口4内设有出水板14,所述出水板14上设有若干通孔15,腔室内部设有旋转驱动机构,冲水装置外端靠近喷水口4处设有扇叶11,所述扇叶11旋转时腔室内产生向扇叶11的吸力。底座2一侧设置垃圾清理口18,垃圾清理口18上设置垃圾清理门19。

5.现有技术问题:

6.该编织袋清洗机主要用于清洗干净的编织袋,并将清洗后的编织袋用于食品领域,作为出厂前的处理手段,无法将粘附于编织袋缝隙内的粉体全部清洗出,难以将本技术中所需处理的粘附大量铜精矿粉末的编织袋清洗干净,且无法有效回收清洗后的铜精矿材料,造成物料浪费。

7.cn202023218872.5一种破碎编织袋清洗机,该清洗机包括:底座和上盖,底座上开设有开口向上的开口槽,上盖安装在底座的顶部并罩住开口槽,上盖和底座之间形成密封的清洗腔,上盖的上表面连接有多个进水管,上盖的顶部左端开设有连通清洗腔的进料口,底座的顶部右端开设有连通清洗腔的出料口,出料口避开开口槽,清洗腔中安装有主轴,主轴的两端转动安装在底座上,底座的开口槽内安装有排水槽板,排水槽板位于主轴的下方,排水槽板和主轴之间设置有过滤筛网。

8.现有技术问题:

9.该清洗机结构复杂,投入成本高,且难以清洗粉碎后的编织袋,且该清洗机仅能实现清洗作业,无法将粘附于编织袋上的铜精矿粉末全部清洗出并实现回收利用,导致原料浪费。

10.该清洗机无法实现自动进料,需配合人工手动进料,降低了处理效率,当需处理编织袋量较大时,常需较长时间,且该清洗筒无法对编织袋进行破碎,导致粘附于编织袋孔隙内的铜精矿粉末难以洗出。

11.此类清洗机在完成清洗过程中,一般需由1~2人进行操作,人员站在编织袋清洗设备旁作业时,编织袋破碎清洗设备在运转过程中会产生飞溅物,含铜精矿粉末液滴容易对操作人员造成损伤。增加人工开支,增加安全事故发生几率。

技术实现要素:

12.本技术提供了一种编织袋破碎清洗装置,用于解决现有技术中存在的无法将粘附于编织袋缝隙内的粉体全部清洗出,难以将本技术中所需处理的粘附大量铜精矿粉末的编织袋清洗干净,且无法有效回收清洗后的铜精矿材料,造成物料浪费;无法实现自动进料,需配合人工手动进料,降低了处理效率,当需处理编织袋量较大时,常需较长时间的技术问题。

13.本技术提供了一种编织袋破碎清洗装置,包括:输送带、导料板、接料斗、双轴撕碎机、清洗筒、漂洗池、分离绞龙筒、沉降池、泥浆泵;

14.所述输送带的一端设置接料口,另一端与双轴撕碎机通过导料板相连接;

15.所述双轴撕碎机的下料筒设置于双轴撕碎机底面上,并与清洗筒第一端相连通;清洗筒内部设置绞龙搅拌桨;清洗筒侧壁上设置逆流清洗水管路;清洗筒的另一端底面上设置第一出料筒;第一出料筒的底面正对漂洗池一端设置;漂洗池的另一端侧壁上正对分离绞龙筒进料端设置出料口;漂洗池的出料口与分离绞龙筒相连通;

16.所述漂洗池的排污口、清洗筒的出液口分别与沉降池管路连通;泥浆泵设置于漂洗池的排污口、清洗筒的出液口与沉降池相连通的管路上;

17.所述漂洗池包括:多个推料组件;推料组件间隔安装于漂洗池顶面敞口上;推料组件同向转动推送物料进入分离绞龙筒内。

18.优选地,所述分离绞龙筒包括:筒体、绞龙搅拌桨、分离电机、连接筒、转轴;筒体垂直漂洗池设置于漂洗池外侧;筒体下部侧壁开设进料口,连接筒夹设于漂洗池和筒体之间,并连通漂洗池和筒体;筒体上部侧壁上开设出料口并设置第二出料筒;分离电机安装于筒体顶面上,并与转轴驱动连接;绞龙搅拌桨缠绕设置于转轴外侧壁上;绞龙搅拌桨、转轴容纳设置于筒体内。

19.优选地,所述分离绞龙筒包括:竖直安装座;筒体插设于竖直安装座顶面上;连接筒的一端插设于竖直安装座的侧壁上,并与筒体进料口相连通。

20.优选地,包括:称重板、称重模块、plc控制模块、分离电机电源、报警模块、数显仪表控制模块;称重板正对分离绞龙筒上部开设的第二出料筒设置;称重板底面上设置称重模块;称重模块、plc控制模块电连接;plc控制模块、分离电机电源电连接;plc控制模块与报警模块电连接;

21.plc控制模块与报警模块电连接;

22.称重模块与数显仪表控制模块电连接。

23.优选地,所述逆流清洗水管路包括:进水管、出水管;进水管靠近第一出料筒设置于清洗筒第一端顶面上;出水管靠近下料筒设置于清洗筒第二端底面上;清洗水从进水管进入清洗筒,并从出水管流出;出水管与沉降池管路连通。

24.优选地,所述推料组件包括:推送轴、推料板、安装座;安装座成对对称安装于漂洗池顶面敞口周缘上;推送轴的两端分别插设于安装座内;推料板间隔设置于推送轴上。

25.优选地,所述沉降池包括:池体、一级溢流板、二级溢流板、溢流池;池体一侧上部设置溢流池;池体另一侧为进液端;一级溢流板、二级溢流板间隔设置于池体内。

26.优选地,包括:称重框;称重框设置于称重板顶面上并正对第二出料筒的延伸端设置。

27.本技术能产生的有益效果包括:

28.1)本技术所提供的编织袋破碎清洗装置,通过采用双轴撕碎机并在撕碎机的进料口上设置输送皮带,实现对撕碎机的自动进料,经过该撕碎机处理后的物料得到有效破碎,能获得长度为2~3cm的大量破碎材料,破碎材料进入清洗筒后与逆物料流流动的冲洗水接触后产生的冲洗废水进入沉降池,实现固液分离后,能有效回收清洗水中所含铜精矿粉末。经过清洗筒冲洗的编织袋破碎材料进入漂洗池后,经搅拌漂洗,能进一步将编织袋上粘附铜精矿粉末清洗后回收。漂洗池与沉降池管路连通,实现对漂洗水中所含铜精矿粉体材料的有效回收,降低原料浪费。通过设置漂洗池和清洗筒,能实现对编织袋破碎材料的全面有效清洗。

29.2)本技术所提供的编织袋破碎清洗装置,所用清洗筒结构简单,清洗效率高,且在冲洗的同时可通过水流流动实现冲洗,提高工作效率,降低投入成本。

30.3)本技术所提供的编织袋破碎清洗装置,该装置使用皮带进行输送在一定程度上减少人员下料的时的工作量,操作人员只需将编织袋放置皮带上,便可完成编织袋的清洗。

31.4)本技术所提供的编织袋破碎清洗装置,通过双轴式撕碎机的使用,编织袋的粉粹效果更好,清洗过程中能有效的除去编织袋上残留的矿物,且结构简单维护方便,更换易损件由原来的2天缩短至1天;

32.5)本技术所提供的编织袋破碎清洗装置,由于增设输送带,人员无需站在破碎机旁,操作人员只需站在皮带边将编织袋送至皮带上方料仓内,无较大风险的存在。

附图说明

33.图1为现有技术中编织袋清洗机立体结构示意图;

34.图2为本技术提供的编织袋破碎清洗装置主视结构示意图;

35.图3为本技术提供的清洗筒与粉碎机相连接状态立体结构示意图;

36.图4为本技术提供的粉碎机立体结构示意图;

37.图5为本技术提供的分离筒立体结构示意图;

38.图6为本技术提供的分离筒主视剖视结构示意图;

39.图7为本技术提供的漂洗池立体结构示意图;

40.图8为本技术提供的模块连接结构示意图;

41.图例说明:

42.11、输送带;111、导料板;112、接料斗;113、卡接盖;121、双轴撕碎机;122、粉碎轴;123、粉碎刀片;124、下料筒;13、清洗筒;133、第一出料筒;131、进水管;132、出水管;21、转轴;214、轴承座;134、绞龙搅拌桨;211、电机;213、皮带;15、分离绞龙筒;151、竖直安装座;152、连接筒;153、第二出料筒;155、分离电机;14、漂洗池;141、推料板;142、出料口;143、泥浆泵;145、阀门;16、称重板;162、称重框;164、称重模块;163、plc控制模块;165、分离电机电源;166、报警模块;167、数显仪表控制模块;17、沉降池;171、一级溢流板;172、二级溢流板;173、溢流池。

具体实施方式

43.为使本实用新型实施方式的目的、技术方案和优点更加清楚,下面将结合本实用

新型实施方式中的附图,对本实用新型实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本实用新型一部分实施方式,而不是全部的实施方式。通常在此处附图中描述和示出的本实用新型实施方式的组件可以以各种不同的配置来布置和设计。

44.因此,以下对在附图中提供的本实用新型的实施方式的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

45.本实施方案中所用控制器为现有结构,且控制电路通过本领域的技术人员简单的编程即可实现,属于本领域的公知常识,仅对其进行使用,不进行改造,故不再详细描述控制方式和电路连接。

46.本技术中未详述的且并不用于解决本技术技术问题的技术手段,均按本领域公知常识进行设置,且多种公知常识设置方式均可实现。

47.参见图2~8,本技术提供的编织袋破碎清洗装置,包括:输送带11、导料板111、接料斗112、双轴撕碎机121、清洗筒13、漂洗池14、分离绞龙筒15、沉降池17、泥浆泵143;

48.输送带11的一端设置接料口,另一端与双轴撕碎机121通过导料板111相连接;

49.双轴撕碎机121的下料筒124设置于双轴撕碎机121底面上,并与清洗筒13第一端相连通;清洗筒13内部设置绞龙搅拌桨134;清洗筒13侧壁上设置逆流清洗水管路;清洗筒13的另一端底面上设置第一出料筒133;第一出料筒133的底面正对漂洗池14一端设置;漂洗池14的另一端侧壁上正对分离绞龙筒15进料端设置出料口142;漂洗池14的出料口142与分离绞龙筒15相连通;

50.漂洗池14的排污口、清洗筒13的出液口分别与沉降池17管路连通;泥浆泵143设置于漂洗池14的排污口、清洗筒13的出液口与沉降池17相连通的管路上;

51.漂洗池14包括:多个推料组件;推料组件间隔安装于漂洗池14顶面敞口上;推料组件同向转动推送物料进入分离绞龙筒15内。

52.使用时,待处理编织袋在接料点下料后,经输送带11送入双轴撕碎机121进行破碎处理后,送入清洗筒13中进行清洗,逆流清洗水管路向清洗筒13内通入与物料移动方向逆流的水流,从而实现对编织袋材料的清洗处理。清洗后编织袋破碎材料进入漂洗池14中与清洗水再次充分接触后推送进分离绞龙筒15内进行固液分离后,收集编织袋破碎材料。清洗筒13内冲洗水和漂洗池14内清洗水收集回流进入沉降池17内后,经过沉降处理,实现对清洗下的铜精矿进行收集处理。

53.采用该装置各部件结构简单,通过双轴撕碎机121粉碎处理后,能将编织袋破碎至较小粉碎材料,便于通过冲洗水和漂洗水实现对编织袋上残留铜精矿材料的有效收集,并经过沉降池17实现固液分离后回收编织袋上残留的铜精矿。

54.在一具体实施例中,漂洗池14和清洗筒13分别与主管路相连通后,主管路与沉降池17相连通泥浆泵143设置于主管路上;阀门145设置于漂洗池14与主管路相连通的管路上。

55.各机械结构之间可通过调整机架高度实现上述物料流动连接。

56.优选地,分离绞龙筒15包括:筒体、绞龙搅拌桨134、分离电机155、连接筒152、转轴21;筒体垂直漂洗池14设置于漂洗池14外侧;筒体下部侧壁开设进料口,连接筒152夹设于

漂洗池14和筒体之间,并连通漂洗池14和筒体;筒体上部侧壁上开设出料口142并设置第二出料筒153;分离电机155安装于筒体顶面上,并与转轴21驱动连接;绞龙搅拌桨134缠绕设置于转轴21外侧壁上;绞龙搅拌桨134、转轴21容纳设置于筒体内。

57.输送时,粉碎后的编织袋在漂洗池14内完成漂洗后,进入分离绞龙筒15内,在上升的过程中实现对粉碎编织袋和水的分离,挤压编织袋后,从第二出料筒153出料。

58.优选地,分离绞龙筒15包括:竖直安装座151;筒体插设于竖直安装座151顶面上;连接筒152的一端插设于竖直安装座151的侧壁上,并与筒体进料口相连通。按此设置便于竖直固定分离绞龙筒15。

59.优选地,包括:称重板16、称重模块164、plc控制模块163、分离电机电源165、报警模块166、数显仪表控制模块167;称重板16正对分离绞龙筒15上部开设的第二出料筒153设置;称重板16底面上设置称重模块164;称重模块164、plc控制模块163电连接;plc控制模块163、分离电机电源165电连接;plc控制模块163与报警模块166电连接;

60.plc控制模块163与报警模块166电连接;

61.称重模块164与数显仪表控制模块167电连接。

62.当落入称重板16的编织袋固体废物重量达到预设值后,plc控制模块163根据预设质量值判断是否达到预设值,并根据判断结果控制分离电机电源165开闭,实现对分离绞龙筒15的出料控制。能实现自动控制出料,减少人工参与。

63.同时plc控制模块163还与报警模块166电连接,当出现质量超过预设值的情况,及时报警,便于人工参与检测判断,提高判断准确性。

64.同时称重模块164还与数显仪表控制模块167电连接,从而便于操作人员读取具体质量变化后,根据需要启停分离绞龙筒15,提高操作安全性。通过设置称重模块的使用每天对所破碎的的编织袋有一个直观的数据统计,避免了人工估算误差大的问题。

65.本技术中所用plc控制模块163为可以为:三菱plc fx1n-60mr-001。本技术中所用双轴撕碎机121可以为现有市售产品,例如巩义市风驰机械设备有限公司生产的fc600型粉碎机。例如包括:成对设置的粉碎轴122、粉碎刀片123、粉碎箱体;粉碎轴122对称安装于粉碎箱体内;粉碎刀片123设置于粉碎轴122外侧壁上;粉碎箱体顶面设置敞口。输送带11为现有市售产品。

66.在一具体实施例中,双轴撕碎机121包括:卡接盖113和接料斗112;接料斗112的下部外侧壁上对称设置卡接盖113;卡接盖113盖设于粉碎箱顶面敞口上;导料板111的一端搭接于接料斗112顶面上;所用导料板111可以为斜板等通过重力即可实现粉碎物料下落的结构。粉碎箱体底面上设置下料筒124,通过下料筒124连通粉碎箱和清洗筒13。

67.导料板111为斜板,斜板两侧壁上分别设置挡板,防止物料滑落。

68.优选地,逆流清洗水管路包括:进水管131、出水管132;进水管131靠近第一出料筒133设置于清洗筒13第一端顶面上;出水管132靠近下料筒124设置于清洗筒13第二端底面上;清洗水从进水管131进入清洗筒13,并从出水管132流出;出水管132与沉降池17管路连通。

69.按此设置便于相对物料形成逆流冲洗水流对编织袋破碎材料进行冲洗,冲洗后的水进入沉降池17后,经过沉降实现固液分离回收铜精矿。

70.在一具体实施例中,清洗筒13包括:转轴21、绞龙搅拌桨134、电机211、皮带213;转

轴21容纳设置于清洗筒13内;绞龙搅拌桨134缠绕设置于转轴21外侧壁上;绞龙搅拌桨134、转轴21容纳设置于清洗筒13内。皮带213的一端与电机211驱动连接,另一端与转轴21驱动连接。

71.优选地,推料组件包括:推送轴、推料板141、安装座;安装座成对对称安装于漂洗池14顶面敞口周缘上;推送轴的两端分别插设于安装座内;推料板141间隔设置于推送轴上。

72.在一具体实施例中,推料板141包括:两组间隔设置的板组;板组包括:第一板、第二板、第三板;各板组间隔设置于推送轴上。板组成对设置于推送轴上,第一板设置于推送轴顶面上。第二板、第三板间隔设置于推送轴底面上,第二板、第三板对称设置于第一板相对侧。

73.按此间隔设置能实现对物料的有效单向推送。

74.优选地,沉降池17包括:池体、一级溢流板171、二级溢流板172、溢流池173;池体一侧上部设置溢流池173;池体另一侧为进液端;一级溢流板171、二级溢流板172间隔设置于池体内。按此设置降低液体流速,增加固液分离效率。

75.在一具体实施例中,包括:多个一级溢流板171;一级溢流板171相互间隔设置于池体内,并靠近进液端设置。二级溢流板172靠近溢流池173设置。

76.本技术所用各转轴21两端分别根据现有技术方式设置轴承座214。

77.尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1