一种适用于消除异味的吹塑模头的制作方法

1.本实用新型属于化工设备技术领域,涉及一种适用于消除异味的吹塑模头。

背景技术:

2.目前,对于诸如聚乙醇酸(即pga)、聚乳酸(即pla)、聚乳酸-乙醇酸(即plga)、聚对苯二甲酸-丁二酸-丁二醇酯(即pbat)等材料或至少两种以上熔融共混的材料进行吹塑成型以制备薄膜的过程中,经吹塑模头挤出的熔体在鼓风风压的作用下膨胀,再经拉伸以形成具有中空腔的膜泡,但在此期间,由于受加工温度的影响,熔体在刚被从吹塑模头挤出时容易产生烟雾。由于烟雾无法及时地被排出,滞留在中空腔里的烟雾会部分附着在膜泡的内壁上,以致最终制成的薄膜往往具有异味,这无疑会影响薄膜的品质。针对这一问题,亟需开发一种可有效消除诸如pga等树脂吹塑成型过程中的异味的吹塑模头。

技术实现要素:

3.本实用新型的目的就是为了提供一种适用于消除异味的吹塑模头,以有效消除诸如pga等树脂吹塑成型过程中的异味等问题。

4.本实用新型的目的可以通过以下技术方案来实现:

5.一种适用于消除异味的吹塑模头,包括:

6.模头本体;

7.以及从内到外依次设置在模头本体内部的鼓风口、环隙吸风口和环隙吹膜口;

8.所述鼓风口、环隙吸风口和环隙吹膜口的一侧均延伸至模头本体的挤出端部,另一侧则分别连通外部的鼓风设备、吸风设备与进料口。

9.具体工作时,通过环隙吸风口的设置,可以将熔体在刚被从吹塑模头挤出时所产生的烟雾吸除掉,从而避免烟雾在膜泡的中空腔内累积。

10.进一步的,所述的模头本体内部还设有用于连通所述环隙吸风口与所述吸风设备的吸风流道,所述吸风流道靠近环隙吸风口的位置处还设有气流缓冲腔。该气流缓冲腔可对被吸入至吸风流道的烟雾气流进行缓冲,可防止环隙吸风口处的吸风压力过大,减少对膜泡的中空腔内的鼓风风压的扰动。

11.更进一步的,所述的吸风流道上远离环隙吸风口的一侧设有环形支架,在环形支架内部设有连接所述吸风流道的通风槽,该通风槽上还设有出风口,所述出风口通过通风管与外部吸风设备连通。

12.进一步的,所述的环隙吸风口与环隙吹膜口之间的间距不低于5cm,优选为5~15cm,具体可根据吹塑模头的实际尺寸大小来选择。选择上述的间距,主要是防止因环隙吹膜口过于接近环隙吸风口而导致吹膜调试时熔体容易溢流粘附到环隙吸风口中。

13.进一步的,所述的模头本体内部还设有连通所述环隙吹膜口和进料口的熔体流道,该熔体流道由相互连通的上熔体流道和下熔体流道组成,其中,所述上熔体流道由相连通的环形垂直流道和环形曲面流道组成,所述环形垂直流道还直接与所述环隙吹膜口相连

通,所述环形曲面流道则与所述下熔体流道一侧相连通,所述下熔体流道另一侧还与所述进料口相连通。

14.更进一步的,所述的环形曲面流道横截面大于环形垂直流道的横截面。

15.更进一步的,所述的环形曲面流道的横截面沿靠近环形垂直流道方向逐渐变小,可对经过其中的熔体物料产生一定的压缩比,进而产生足够的压力,有利于强化熔体物料中各组分的混合效果,使熔体均匀塑化,可有效消除因熔体物料各组分混合效果不佳而导致的残留料流痕迹的现象。

16.更进一步的,沿模头本体轴线方向,所述的环形曲面流道呈波浪状设计,可增大对熔体物料的混流扰动作用。

17.更进一步的,所述的模头本体由内模头、与围绕所述内模头的外模头组成,在内模头与外模头之间形成有连通所述环隙吹膜口和进料口的熔体流道。

18.进一步的,所述的模头本体内部还设有连通所述鼓风口和所述鼓风设备的鼓风流道。

19.进一步的,吸风设备可采用吸风机等本领域常规具有吸风功能的装置设备,同样的,鼓风设备也可以采用本领域常用的具有鼓风功能的装置设备,如鼓风机等。

20.与现有技术相比,本实用新型具有以下优点:

21.1)环隙吸风口的结构设计,可及时将熔体在刚被从吹塑模头挤出时所产生的烟雾吸除掉,从而避免烟雾在膜泡的中空腔内累积,同时,与环隙吸风口相连通的吸风流道在靠近环隙吸风口的位置处设置气流缓冲腔,可对被吸入至吸风流道的烟雾气流进行缓冲,可防止环隙吸风口处的吸风压力过大,减少对膜泡的中空腔内的鼓风风压的扰动,有利于吹塑成型的稳定进行;

22.2)上熔体流道采用环形垂直流道与环形曲面流道相结合的方式,利用呈波浪状延伸的环形曲面流道可增大对熔体物料的混流扰动作用,而且环形曲面流道的横截面由下而上逐渐变小,可对经过其中的熔体物料产生一定的压缩比,进而产生足够的压力,有利于强化熔体物料中各组分的混合效果,使熔体均匀塑化,可有效消除因熔体物料各组分混合效果不佳而导致的残留料流痕迹的现象;

23.3)本吹塑模头结构设计灵活,安装、使用方便,采用本吹塑模头制得的薄膜无异味,吹膜成型稳定性好,具有很好的应用前景。

附图说明

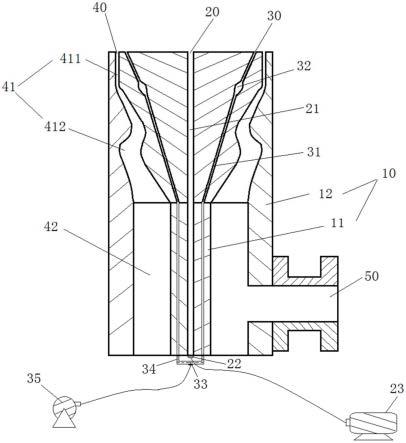

24.图1为本实用新型的吹塑模头的剖视结构示意图;

25.图2为本实用新型的吹塑模头的俯视示意图;

26.图中标记说明:

27.10-模头本体,11-内模头,12-外模头;

28.20-鼓风口,21-鼓风流道,22-进风口,23-鼓风设备;

29.30-环隙吸风口,31-吸风流道,32-气流缓冲腔,33-出风口,34-环形支架,35-吸风设备;

30.40-环隙吹膜口,41-上熔体流道,411-环形垂直流道,412-环形曲面流道,42-下熔体流道;

31.50-进料口。

具体实施方式

32.下面结合附图和具体实施例对本实用新型进行详细说明。本实施例以本实用新型技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

33.在本实用新型的描述中,需要说明的是,术语“上”、“下”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

34.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

35.为解决诸如pga等树脂吹塑成型过程中的异味等问题,本实用新型提供了一种适用于消除异味的吹塑模头,其结构可参见图1和图2所示,包括:

36.模头本体10;

37.以及从内到外依次设置在模头本体10内部的鼓风口20、环隙吸风口30和环隙吹膜口40;

38.所述鼓风口20、环隙吸风口30和环隙吹膜口40的一侧均延伸至模头本体10的挤出端部,另一侧则分别连通外部的鼓风设备、吸风设备35与进料口50。具体工作时,通过环隙吸风口30的设置,可以将熔体在刚被从吹塑模头挤出时所产生的烟雾吸除掉,从而避免烟雾在膜泡的中空腔内累积。

39.在一些具体的实施方式中,请再参见图1所示,所述的模头本体10内部还设有用于连通所述环隙吸风口30与所述吸风设备35的吸风流道31,所述吸风流道31靠近环隙吸风口30的位置处还设有气流缓冲腔32。(气流缓冲腔与环隙吸风口的距离没有特殊要求,气流缓冲腔与环隙吸风口的间距可设定为5-15cm,而且气流缓冲腔可以设置多个,例如,2-4个等)该气流缓冲腔32可对被吸入至吸风流道31的烟雾气流进行缓冲,可防止环隙吸风口30处的吸风压力过大,减少对膜泡的中空腔内的鼓风风压的扰动。

40.更具体的实施方式中,请再参见图1所示,所述的吸风流道31上远离环隙吸风口30的一侧设有环形支架34,在环形支架34内部设有连接所述吸风流道31的通风槽,该通风槽上还设有出风口33,所述出风口33通过通风管与外部吸风设备35连通。

41.在一些具体的实施方式中,所述的环隙吸风口30与环隙吹膜口40之间的间距不低于5cm,优选为5~15cm,具体可根据吹塑模头的实际尺寸大小来选择。选择上述的间距,主要是防止因环隙吹膜口40过于接近环隙吸风口30而导致吹膜调试时熔体容易溢流粘附到环隙吸风口30中。

42.在一些具体的实施方式中,请再参见图1所示,所述的模头本体10内部还设有连通所述环隙吹膜口40和进料口50的熔体流道,该熔体流道由相互连通的上熔体流道41和下熔

体流道42组成,其中,所述上熔体流道41由相连通的环形垂直流道411和环形曲面流道412组成,所述环形垂直流道411还直接与所述环隙吹膜口40相连通,所述环形曲面流道412则与所述下熔体流道42一侧相连通,所述下熔体流道42另一侧还与所述进料口50相连通。

43.更具体的实施方式中,请再参见图1所示,所述的环形曲面流道412横截面大于环形垂直流道411的横截面,有利于对熔体物料进行压缩,提高各组分的混合效果。

44.更具体的实施方式中,请再参见图1所示,所述的环形曲面流道412的横截面沿靠近环形垂直流道411方向逐渐变小,可对经过其中的熔体物料进一步产生一定的压缩比,进而产生足够的压力,有利于强化熔体物料中各组分的混合效果,使熔体均匀塑化,可有效消除因熔体物料各组分混合效果不佳而导致的残留料流痕迹的现象。

45.更具体的实施方式中,请再参见图1所示,沿模头本体10轴线方向,所述的环形曲面流道412呈波浪状设计,可增大对熔体物料的混流扰动作用。

46.更具体的实施方式中,请再参见图1所示,所述的模头本体10由内模头11、与围绕所述内模头11的外模头12组成,在内模头11与外模头12之间形成有连通所述环隙吹膜口40和进料口50的熔体流道。

47.在一些具体的实施方式中,请再参见图1所示,所述的模头本体10内部还设有连通所述鼓风口20和所述鼓风设备的鼓风流道21,此处,鼓风流道21的一侧连接所述鼓风口20,另一侧则设有进风口22,且该进风口22通过进风管道连接外部鼓风设备,如鼓风机23等。

48.在一些具体的实施方式中,吸风设备35可采用吸风机等本领域常规具有吸风功能的装置设备,同样的,鼓风设备也可以采用本领域常用的具有鼓风功能的装置设备,如鼓风机23等。

49.以上各实施方式可以任一单独实施,也可以任意两两组合或更多的组合实施。

50.下面结合具体实施例来对上述实施方式进行更详细的说明。

51.实施例1:

52.为解决诸如pga等树脂吹塑成型过程中的异味等问题,本实施例提供了一种适用于消除异味的吹塑模头,其结构可参见图1和图2所示,包括:

53.模头本体10;

54.以及从内到外依次设置在模头本体10内部的鼓风口20、环隙吸风口30和环隙吹膜口40;

55.鼓风口20、环隙吸风口30和环隙吹膜口40的一侧均延伸至模头本体10的挤出端部,另一侧则分别连通外部的鼓风设备、吸风设备35与进料口50。具体工作时,通过环隙吸风口30的设置,可以将熔体在刚被从吹塑模头挤出时所产生的烟雾吸除掉,从而避免烟雾在膜泡的中空腔内累积。

56.请再参见图1所示,模头本体10内部还设有用于连通环隙吸风口30与吸风设备35的吸风流道31,吸风流道31靠近环隙吸风口30的位置处还设有气流缓冲腔32。该气流缓冲腔32可对被吸入至吸风流道31的烟雾气流进行缓冲,可防止环隙吸风口30处的吸风压力过大,减少对膜泡的中空腔内的鼓风风压的扰动。

57.请再参见图1所示,吸风流道31上远离环隙吸风口30的一侧设有环形支架34,在环形支架34内部设有连接吸风流道31的通风槽,该通风槽上还设有出风口33,出风口33通过通风管与外部吸风设备35连通。

58.环隙吸风口30与环隙吹膜口40之间的间距一般不低于5cm,本实施例优选为5~15cm,具体选为10cm左右,还可根据吹塑模头的实际尺寸大小来选择。选择上述的间距,主要是防止因环隙吹膜口40过于接近环隙吸风口30而导致吹膜调试时熔体容易溢流粘附到环隙吸风口30中。

59.请再参见图1所示,模头本体10内部还设有连通环隙吹膜口40和进料口50的熔体流道,该熔体流道由相互连通的上熔体流道41和下熔体流道42组成,其中,上熔体流道41由相连通的环形垂直流道411和环形曲面流道412组成,环形垂直流道411还直接与环隙吹膜口40相连通,环形曲面流道412则与下熔体流道42一侧相连通,下熔体流道42另一侧还与进料口50相连通。

60.请再参见图1所示,环形曲面流道412横截面大于环形垂直流道411的横截面,有利于对熔体物料进行压缩,提高各组分的混合效果。

61.请再参见图1所示,环形曲面流道412的横截面沿靠近环形垂直流道411方向逐渐变小,可对经过其中的熔体物料进一步产生一定的压缩比,进而产生足够的压力,有利于强化熔体物料中各组分的混合效果,使熔体均匀塑化,可有效消除因熔体物料各组分混合效果不佳而导致的残留料流痕迹的现象。

62.请再参见图1所示,沿模头本体10轴线方向,环形曲面流道412呈波浪状设计,可增大对熔体物料的混流扰动作用。

63.请再参见图1所示,模头本体10由内模头11、与围绕内模头11的外模头12组成,在内模头11与外模头12之间形成有连通环隙吹膜口40和进料口50的熔体流道。

64.请再参见图1所示,模头本体10内部还设有连通鼓风口20和鼓风设备的鼓风流道21,此处,鼓风流道21的一侧连接鼓风口20,另一侧则设有进风口22,且该进风口22通过进风管道连接外部鼓风设备,如鼓风机23等。

65.吸风设备35可采用吸风机等本领域常规具有吸风功能的装置设备,同样的,鼓风设备也可以采用本领域常用的具有鼓风功能的装置设备,如鼓风机23等。

66.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用实用新型。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本实用新型不限于上述实施例,本领域技术人员根据本实用新型的揭示,不脱离本实用新型范畴所做出的改进和修改都应该在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1