一种挤出螺杆的制作方法

1.本技术涉及塑料挤出设备技术领域,尤其是涉及一种挤出螺杆。

背景技术:

2.当前用于塑料挤出螺杆的屏障结构,都是通过设置屏障进、出槽,以阻碍固相通过,并促使固相熔融的,只有物料熔融后小于屏障间隙,才能从屏障进槽越到屏障出槽。因此屏障间隙控制着剪切的强弱和熔体的流通量,但流通量和剪切作用是矛盾关系,因此限制了此类元件的功能作用。

技术实现要素:

3.本技术的目的是解决现有技术中熔体流通量小、增加熔体流通量会影响剪切力的问题。

4.为达到上述目的,本技术采用如下技术方案:一种挤出螺杆,包括自前向后延伸的杆体,所述的杆体包括屏障段,所述的屏障段靠近所述的杆体的后端部,所述的屏障段包括若干条沿轴向螺旋延伸的主棱,相邻两条主棱之间凹设有与所述的主棱平行的进料槽和出料槽,所述的进料槽和所述的出料槽之间形成与所述的主棱平行的副棱,所述的副棱上设置有连通所述的进料槽和所述的出料槽的若干个分流槽,若干个所述的分流槽自前向后依次分布。

5.在上述技术方案中,进一步优选的,所述的主棱与所述的杆体的轴心线具有夹角θ,所述的夹角θ为30

°‑

45

°

。

6.在上述技术方案中,进一步优选的,各个所述的分流槽具有与所述的轴心线垂直的中心线,各个所述的副棱上,相邻的两个所述的分流槽的中心线的间距d为10mm-20mm。

7.在上述技术方案中,进一步优选的,所述的分流槽的槽深h为1mm-2mm。

8.在上述技术方案中,进一步优选的,所述的屏障段的前端面与垂直于所述的轴心线的平面具有夹角γ1,所述的屏障段的后端面与垂直于所述的轴心线的平面具有夹角γ2,所述的夹角γ1和所述的夹角γ2相等,所述的夹角γ1为30

°‑

45

°

。

9.在上述技术方案中,进一步优选的,所述的进料槽的前端部为开口,所述的进料槽的后端部为封闭的,所述的进料槽的后端部的槽底与槽壁面之间具有夹角α,夹角α为150

°‑

170

°

。

10.在上述技术方案中,进一步优选的,所述的出料槽的前端部为封闭的,所述的出料槽的后端部为开口,所述的出料槽的前端部的槽底与槽壁面之间具有夹角β,所述的夹角β为150

°‑

170

°

。

11.本技术与现有技术相比获得如下有益效果:

12.本技术的进料槽和出料槽之间凸起的副棱上开设分流槽,既保证剪切塑化作用,又降低剪切温度,预防超温,改进后的屏障段兼具剪切塑化和分流混炼的作用,使产量和塑化质量进一步提高。

附图说明

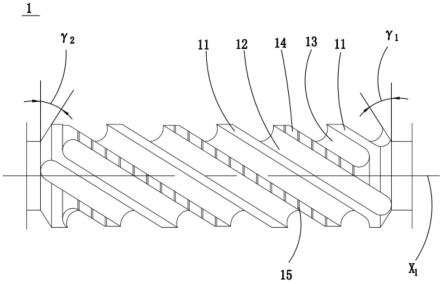

13.图1为本技术实施例提供的一种挤出螺杆的屏障段的结构示意图;

14.图2为图1中的屏障段的展开示意图;

15.图3为图2中沿a-a线剖切的部分剖视图;

16.图4为图2中沿b-b线剖切的部分剖视图;

17.图5为图2中的副棱展开的部分示意图。

18.其中:1、屏障段;11、主棱;12、进料槽;13、出料槽;14、副棱;15、分流槽。

具体实施方式

19.为详细说明申请的技术内容、构造特征、所达成目的及功效,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。在下面的描述中,出于解释的目的,阐述了许多具体细节以提供对发明的各种示例性实施例或实施方式的详细说明。然而,各种示例性实施例也可以在没有这些具体细节或者在一个或更多个等同布置的情况下实施。此外,各种示例性实施例可以不同,但不必是排他的。例如,在不脱离发明构思的情况下,可以在另一示例性实施例中使用或实现示例性实施例的具体形状、构造和特性。

20.在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

21.本技术所述的“前”、“后”按照附图1所示的前和后。

22.本技术实施例提供一种挤出螺杆,该挤出螺杆包括自前向后延伸的杆体,杆体包括邻近后端部的屏障段1,屏障段1上包括沿杆体的轴心线x1的方向螺旋延伸的多条主棱11,相邻两条主棱11之间凹设有与主棱11平行的进料槽12和出料槽13,进料槽12和出料槽13之间形成与主棱11平行的副棱14,副棱14上还开设有若干个分流槽15。

23.如图1、2所示,多条主棱11沿杆体的径向等距分布,各个主棱11与轴心线x1具有夹角θ,夹角θ为30

°‑

45

°

。

24.如图1、2、3所示,进料槽12与主棱11平行地沿轴心线x1螺旋延伸,进料槽12的前端部为能够与前一段连通的开口,进料槽12的后端部为封闭的,进料槽12后端部的槽底与槽壁面之间具有150

°‑

170

°

的夹角α,且槽底与槽壁面之间形成半径为r15-r30的弧形。

25.如图1、2、4所示,出料槽13与主棱11平行地沿轴心线x1螺旋延伸,出料槽13的前端部为封闭的,出料槽13的后端部为能够与后一段的开口,出料槽13的前端部的槽底与槽壁面之间具有150

°‑

170

°

的夹角β,且槽底与槽壁面之间形成半径为r15-r30的弧形。进料槽12和出料槽13的角度设计,避免了螺旋运动改直线运动的能量损失以及根部涡流和存料现象,符合螺杆旋转运动趋势,防止过塑化,焦料发黑,提高输送效率和塑化效果,槽底的圆弧缓坡过渡,也使得料流能更平稳地越过屏障间隙,防止挤出波动的产生。

26.如图1、2所示,副棱14形成在相邻两条主棱11之间的进料槽12和出料槽13之间,副棱14用于阻止进料槽12内的固相物料进行出料槽13,并在螺杆的旋转下与主棱11配合以对进料槽12内的物料提高剪切力。

27.如图1、2、5所示,各个副棱14上还开设有若干个自前向后依次分布的分流槽15,各个分流槽15具有垂直于轴心线x1的中心线x2;各个副棱14上,相邻的两个分流槽15的中心线x2之间具有10mm-20mm的间距d;各个分流槽15的槽宽w为1.5mm-3mm,槽深h为1mm-2mm;各

个副棱14上的分流槽15将与该副棱14相邻的进料槽12和出料槽13相连通。各个分流槽15使进料槽12内的部分液相物料能够流入到对应的出料槽13内,在保证副棱14具有原有的剪切性能的同时提高液相物料在屏障段1的流通量,达到提高挤出螺杆的产量的目的。开设有分流槽15的副棱14保证剪切塑化作用,并降低剪切温度,预防物料在屏障段1超温,开设有分流槽15的副棱14还具有混炼的作用,提高物料的塑化效果。

28.如图1所示,屏障段1的前端面与垂直于轴心线x1的平面具有夹角γ1,屏障段1的后端面与垂直于轴心线x1的平面具有夹角γ2,夹角γ1和夹角γ2相等,夹角γ1为30

°‑

45

°

。屏障段1前端部和后端部的倾斜角便于物料在屏障段1和与屏障段1连接的分段之间平缓过渡,减小压力波动。

29.包括固相和液相的物料在螺杆的正位移输送下流入屏障段1,物料进入前端部是开口的进料槽12内,在螺杆绕轴心线x1转动时,物料在屏障段1受到剧烈的剪切,液相物料由分流槽15和副棱14与机筒的屏障间隙流入相邻的出料槽13,再由出料槽13与下一段连通的后端部流向杆体的下一段;固相物料被副棱14和主棱11阻挡在进料槽12内,并在剪切作用下熔融,熔融成的液相物料从副棱14的屏障间隙和分流槽15流入出料槽13后流出屏障段。

30.本技术的进料槽12和出料槽13之间凸起的副棱14上开设分流槽15,既保证剪切塑化作用,又降低剪切温度,预防超温,改进后的屏障段1兼具剪切塑化和分流混炼的作用,使产量和塑化质量进一步提高。

31.以上显示和描述了本技术的基本原理、主要特征和本技术的优点。本行业的技术人员应该了解,本技术不受上述实施例的限制,上述实施例和说明书中描述的只是说明本技术的原理,在不脱离本技术精神和范围的前提下,本技术还会有各种变化和改进,本技术要求保护范围由所附的权利要求书、说明书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1