超临界射出发泡的射出成型设备的制作方法

1.本实用新型是有关于一种射出成型设备,特别是指一种超临界射出发泡的射出成型设备。

背景技术:

2.高分子发泡材的相关技术已经发展许久,因其具有弹性佳、质量轻,以及能达到缓冲防震、隔音隔热等效果,所以广泛应用于各大领域之中,而超临界射出发泡技术系将超临界流体与高分子两相混合,再借由温度及压力的变化使超临界流体转换至气态,借此让高分子产生体积膨胀后,再降温冷却定型,其所使用的超临界流体因具有高质传效率、低表面张力,以及溶解度可随温度、压力调控等特性,因此受到业界青睐。

3.参阅图1所示,习知射出成型设备1包含有一移动装置11,复数设于该移动装置11上的成型模具12,一设于该移动装置11一侧的射出装置13,以及一设于该射出装置13的进排气装置14,其中,该进排气装置14包含有复数接头141,该每一成型模具12包含有一底板121,一设于该底板121上的下模122,一与该下模122呈对应设置的上模123,以及复数开设于该上模123且与所述复数接头141呈相对设置的通孔124,且该上模123与该下模122呈紧密封闭状态,当该射出成型设备1进行使用时,该移动装置11会位移带动所述成型模具12轮流位移停留于该射出装置13与该进排气装置14的相对位置处,以使该进排气装置14的接头141与其一成型模具12的通孔124相接,并依序将超临界流体与注料射出至该成型模具12内,而后再借由温度及压力的变化,使该注料发泡膨胀,以达到成型的目的。

4.然而,实际使用后发现,单靠该上模123与该下模122相互卡固无法达到良好的密封性,亦即该上、下模123、122无法紧密闭合而导致密封性不佳,不仅容易造成该超临界流体于注入后向外泄出,而无法有效控制该注料发泡效果,此外,该射出装置13将该注料射出至该成型模具12内时,鉴于该超临界流体会在该注料射出进入的同时对该注料形成压力作用,更是容易造成部分注料受压力作用而由该上、下模123、122相接处向外溢出,致使产出的成品必须进行额外加工程序,以将前述成品边缘所产生的余料切除,不仅费时费力,更是导致成本增加,实有待改善。

技术实现要素:

5.因此,本实用新型的目的,是在提供一种超临界射出发泡的射出成型设备,其可稳固定位成型模具,确保成型模具紧密封闭,以及有效避免超临界流体或注料向外溢出,进而提升产品的成型良率。

6.于是,本实用新型提供一种超临界射出发泡的射出成型设备,其包含有一移动装置,复数设于该移动装置上的成型模具,一设于该移动装置一侧的射出装置,以及一设于该射出装置的进排气装置,其中,该进排气装置包含有复数接头,每一该成型模具具有一底板,一设于该底板上的下模,一与该下模呈对应设置的上模,以及复数开设于该上模且与所述复数接头呈相对设置的通孔,前述移动装置带动所述成型模具轮流位移停留于该射出装

置与该进排气装置的相对位置处进行注料作业;每一该上模两侧皆设有一限位件,该底板上且对应所述限位件处设有卡扣件,使得上、下模恰位于所述卡扣件之间,以便借由所述卡扣件紧抵压扣所述限位件,而将上、下模稳固定位于该底板上,以确保上、下模呈紧密封闭状态。

7.进一步的,每一该卡扣件包含有一设于该底板上的本体,以及一枢设于该本体的钩扣单元。

8.采用上述技术方案后,可借由卡扣件紧抵压扣限位件,进而将上、下模稳固定位于该底板上,同时确保上、下模呈紧密封闭状态,以便于超临界射出发泡的成型过程中,有效避免超临界流体或注料向外溢出,更加确保产品的成型良率。

附图说明

9.图1是习知射出成型设备的示意图;

10.图2是本实用新型的一较佳实施例的示意图;

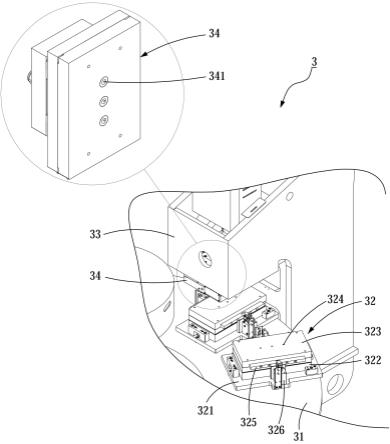

11.图3是该较佳实施例的局部构件分解图;

12.图4是图3的组合示意图。

13.符号说明:

14.(习知)

15.1:射出成型设备

16.11:移动装置

17.12:成型模具

18.13:射出装置

19.14:进排气装置

20.121:底板

21.122:下模

22.123:上模

23.124:通孔

24.141:接头

25.(本创作)

26.3:射出成型设备

27.31:移动装置

28.32:成型模具

29.33:射出装置

30.34:进排气装置

31.321:底板

32.322:下模

33.323:上模

34.324:通孔

35.325:限位件

36.326:卡扣件

37.341:接头

38.3261:本体

39.3262:钩扣单元。

具体实施方式

40.有关本实用新型的前述及其他技术内容、特点与功效,在以下配合参考图式的较佳实施例的详细说明中,将可清楚的明白。

41.参阅图2所示,本实用新型的一较佳实施例,超临界射出发泡的射出成型设备3包含有一移动装置31,复数设于该移动装置31上的成型模具32,一设于该移动装置31一侧的射出装置33,以及一设于该射出装置33的进排气装置34,其中,该进排气装置34包含有复数接头341,参阅图3所示,每一该成型模具32包含有一底板321,一设于该底板321上的下模322,一与该下模322呈对应设置的上模323,以及复数开设于该上模323且与所述接头341呈相对设置的通孔324,且该上模323与该下模322呈紧密封闭状态,另,每一该上模323两侧皆设有一限位件325,该底板321上且对应所述限位件325处设有卡扣件326,使得该上、下模323、322恰位于所述卡扣件326之间,以便借由所述卡扣件326紧抵压扣所述限位件325,而使得该上模323与该下模322紧密闭合,另,每一该卡扣件326包含有一设于该底板321上的本体3261,以及一枢设于该本体3261的钩扣单元3262。

42.参阅图3及图4所示,该射出成型设备3于使用时,每一该卡扣件326的钩扣单元3262紧抵压扣于所述限位件325,使得该上模323受所述钩扣单元3262下压而与该下模322紧密闭合,而该进排气装置34另外连接一气体供应源(图中未示),当该移动装置31带动所述成型模具32轮流位移停留于该射出装置33与该进排气装置34的相对位置处时,其借由该进排气装置34的接头341与其一成型模具32的通孔324相接,并通过该气体供应源将超临界流体经所述接头341、所述通孔324注入该成型模具32内,待该超临界流体充斥于该成型模具32内后,该气体供应源停止该超临界流体的供应输入,接着配合该射出装置33将注料经所述接头341、所述通孔324注入该成型模具32内,使得该注料进一步与该超临界流体两相混合,再借由温度及压力的变化使该超临界流体转换至气态,借此让该注料发泡膨胀后,最后再降温冷却定型,如此即完成射出发泡成型作业,是以,借由所述卡扣件326紧抵压扣所述限位件325,以针对该上模323施予一下压的作用力,使得该上模323受所述限位件325作用而紧压于该下模322,以便确保该上模323与该下模322确实紧密封闭,以及将该上模323与该下模322稳固定位于该底板321上,如此即可有效避免注入的超临界流体与注料由该上、下模323、322的相接处向外溢出,同时避免成品边缘形成余料,借以简化加工程序,提升作业效率,降低整体成本,以及大幅提升产品的成型良率。

43.归纳前述,本实用新型超临界射出发泡的射出成型设备,其借由该上模两侧设有限位件,同时该底板相对于限位件处设有卡扣件,以及该上、下模恰设于卡扣件之间,以便借由卡扣件向下紧抵压扣限位件,进而针对该上模施予一下压的作用力,更有利于确保该上、下模保持良好的密封状态,同时避免该超临界流体或该注料向外溢出,进而避免余料的产生,有效简化加工程序,节省作业时间,减少整体成本的支出,以及确保产品的成型良率。

44.惟以上所述者,仅为说明本实用新型的较佳实施例而已,当不能以此限定本实用新型实施的范围,即凡依本实用新型申请专利范围及新型说明书内容所作的简单的等效变

化与修饰,皆应仍属本实用新型专利涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1