一种模具预复位结构及应用该结构的光纤接头模具的制作方法

本申请涉及注塑模具,具体是一种模具预复位结构及应用该结构的光纤接头模具。

背景技术:

1、注塑成型又称注射模塑成型,它是一种注射兼模塑的成型方法。注塑成型方法的优点是生产速度快、效率高,操作可实现自动化,形状可以由简到繁,尺寸可以由大到小,注塑成型适用于大量生产与形状复杂产品等成型加工领域。

2、现有的模具结构一般采用两板模与三板模,三板模与两板模显著的区别在于,三模板在其顶板与前模板之间设置有剥料板,三板模的开模过程为,先是剥料板与顶板分开后,其次前模板与后模板分开,再次产品在顶针组件的作用下顶出。浇道凝料与浇口会自动从剥料板掉落。通常浇道凝料与浇口还需要设置复杂难以维护的二次顶出机构,辅助脱料。而两板模的顶板与前模板通常固定连接,二者不相对发生移动,成型的产品在开模后留在后模板;从制造维护角度,两板模成本更低更加容易维护,但是无法设置较为理想的浇道结构,通常只能采用大水口浇道。采用三板模,需要在顶板侧设置复杂难以维护的二次顶出机构,才能够使采用细水口类型的浇道凝料进行与脱料板脱料,不影响后续注塑加工。

技术实现思路

1、本实用新型主要针对以上问题,提出了一种模具预复位结构及应用该结构的光纤接头模具,旨在解决背景技术中的技术问题。

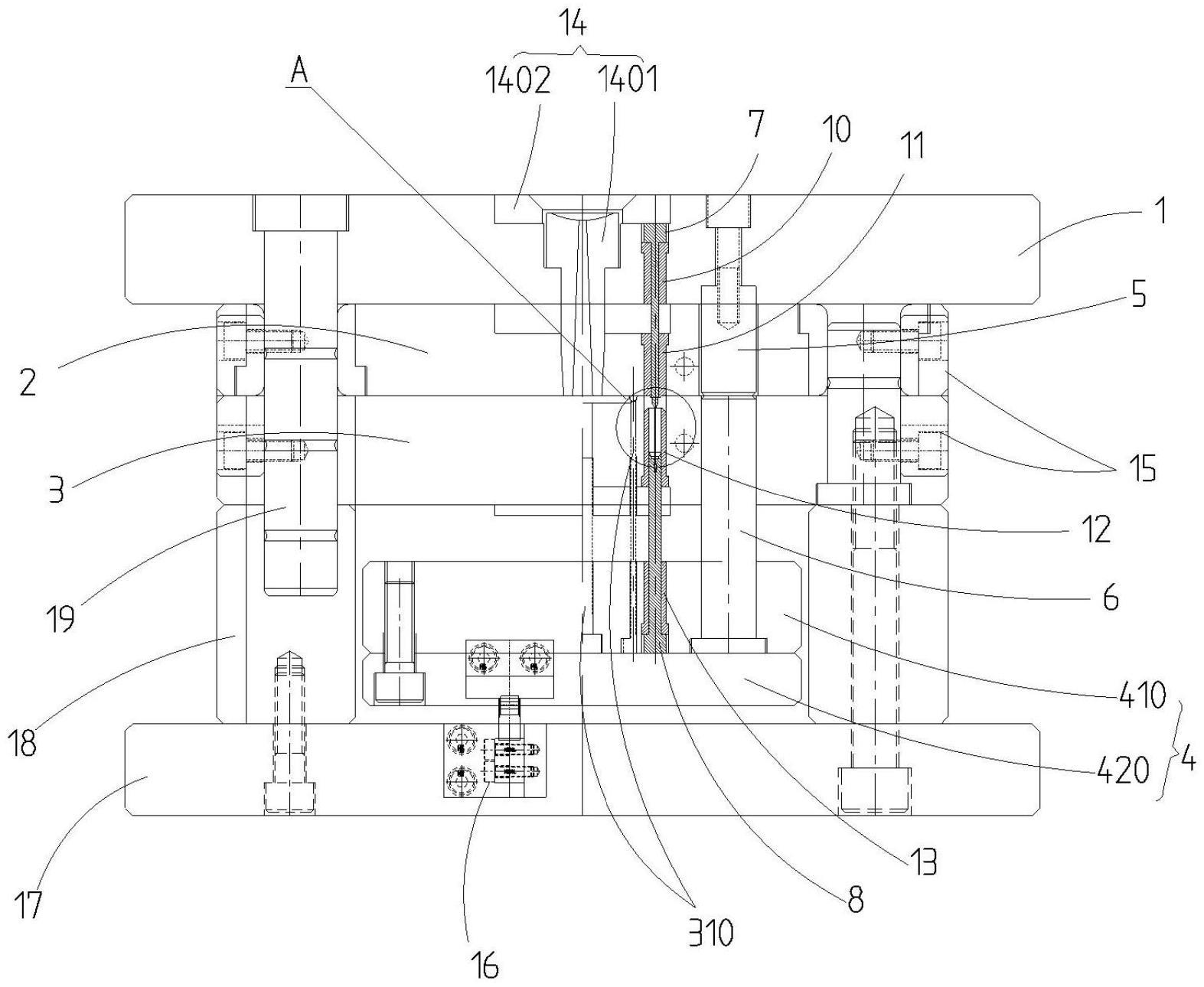

2、为实现上述目的,本实用新型提供了一种模具预复位结构,包括顶板、前模板、后模板、顶针组件、复位杆、回程杆;所述顶板与所述前模板之间设有弹性复位件;所述复位杆一端固定于所述顶板,且所述复位杆滑动穿设所述前模板;所述回程杆一端固定于所述顶针组件,且所述回程杆穿设所述后模板;当所述前模板与所述后模板合模时,所述复位杆端部抵持所述回程杆端部使所述顶针组件复位。

3、一种光纤接头模具,包括前述的一种模具预复位结构,还包括前模镶针、后模镶针;所述前模镶针一端固定于所述顶板,且所述前模镶针穿设所述前模板;所述后模镶针一端固定于所述顶针组件,且所述后模镶针穿设所述后模板;当所述前模板与所述后模板合模时,所述前模镶针与所述后模镶针及所述前模板和/或所述后模板之间围合成成型光纤接头的型腔。

4、进一步地,所述前模镶针设有成型光纤接头内孔的成型部,所述后模镶针端部设有容所述成型部的端部部分伸入的对位孔。

5、进一步地,所述成型部直径0.16毫米,长度14毫米。

6、进一步地,包括安装于所述顶板的顶板套,所述顶板套设有通孔套接所述前模镶针外壁,容所述前模镶针与所述顶板套相对活动。

7、进一步地,包括安装于所述前模板的前模模芯、安装于所述后模板的后膜模芯;所述前模模芯设有通孔套接所述前模镶针外壁,容所述前模镶针与所述前模模芯相对活动;所述后膜模芯设有通孔套接所述后模镶针外壁,容所述后模镶针与所述后膜模芯相对活动;当所述前模板与所述后模板合模时,所述前模模芯外壁、后模镶针的端部、前模模芯的端面、后膜模芯的通孔内壁、后模板围合成所述型腔。

8、进一步地,所述顶针组件包括顶针板、顶针底板、卸料顶针;所述顶针板、顶针底板用于安装固定所述卸料顶针、后模镶针;所述后模板设有贯通并容纳所述卸料顶针活动的卸料孔。

9、进一步地,所述顶针板设有用于套接所述后模镶针的顶针板套。

10、进一步地,包括安装于所述顶板的浇口套组件,所述浇口套组件贯通所述前模板;绕所述浇口套组件的中心均布,所述型腔数量为八个;所述后模板设有与所述浇口套组件的主流道连通的八个第一分流道,所述第一分流道端部分成对称的弧形第二分流道与所述型腔侧面连通。

11、进一步地,所述浇口套组件包括浇口套、定位圈;所述定位圈与所述顶板连接,将所述浇口套、前模镶针压装于所述顶板。

12、进一步地,包括对位装置、行程开关、底板、模脚、前导柱;通过所述模脚连接所述底板与所述后模板;所述前导柱一端安装于所述顶板,所述前模板、后模板、模脚与所述前导柱滑动配合;所述对位装置设于所述前模板、后模板侧壁;所述行程开关的触动件和感应件分别设于所述顶针组件、底板,当所述前模板与所述后模板合模时,所述行程开关的触动件和感应件抵持;所述顶针底板与所述底板之间设有弹性复位件;所述弹性复位件为弹簧或优力胶。

13、与现有技术相比,本实用新型提供的一种模具预复位结构及应用该结构的光纤接头模具,能够相比两板模与三板模,不仅取消了三模板中的剥料板,以及辅助浇道凝料脱料的二次顶出机构,而且获得了三板模的可设置浇口痕迹更小细水口的优点,能够在前模板上设置细水口的浇口、浇道结构,并且获得了两板模结构简单,制造成本低的优势,还能提升顶针组件复位效率及精准度。

技术特征:

1.一种模具预复位结构,其特征在于,包括顶板、前模板、后模板、顶针组件、复位杆、回程杆;所述顶板与所述前模板之间设有弹性复位件;所述复位杆一端固定于所述顶板,且所述复位杆滑动穿设所述前模板;所述回程杆一端固定于所述顶针组件,且所述回程杆穿设所述后模板;当所述前模板与所述后模板合模时,所述复位杆端部抵持所述回程杆端部使所述顶针组件复位。

2.一种光纤接头模具,其特征在于,包括如权利要求1所述的一种模具预复位结构,还包括前模镶针、后模镶针;所述前模镶针一端固定于所述顶板,且所述前模镶针穿设所述前模板;所述后模镶针一端固定于所述顶针组件,且所述后模镶针穿设所述后模板;当所述前模板与所述后模板合模时,所述前模镶针与所述后模镶针及所述前模板和/或所述后模板之间围合成成型光纤接头的型腔。

3.根据权利要求2所述的一种光纤接头模具,其特征在于,所述前模镶针设有成型光纤接头内孔的成型部,所述后模镶针端部设有容所述成型部的端部部分伸入的对位孔。

4.根据权利要求3所述的一种光纤接头模具,其特征在于,所述成型部直径0.16毫米,长度14毫米。

5.根据权利要求2所述的一种光纤接头模具,其特征在于,包括安装于所述顶板的顶板套,所述顶板套设有通孔套接所述前模镶针外壁,容所述前模镶针与所述顶板套相对活动。

6.根据权利要求2所述的一种光纤接头模具,其特征在于,包括安装于所述前模板的前模模芯、安装于所述后模板的后膜模芯;所述前模模芯设有通孔套接所述前模镶针外壁,容所述前模镶针与所述前模模芯相对活动;所述后膜模芯设有通孔套接所述后模镶针外壁,容所述后模镶针与所述后膜模芯相对活动;当所述前模板与所述后模板合模时,所述前模模芯外壁、后模镶针的端部、前模模芯的端面、后膜模芯的通孔内壁、后模板围合成所述型腔。

7.根据权利要求2所述的一种光纤接头模具,其特征在于,所述顶针组件包括顶针板、顶针底板、卸料顶针;所述顶针板、顶针底板用于安装固定所述卸料顶针、后模镶针;所述后模板设有贯通并容纳所述卸料顶针活动的卸料孔;所述顶针板设有用于套接所述后模镶针的顶针板套。

8.根据权利要求2所述的一种光纤接头模具,其特征在于,包括安装于所述顶板的浇口套组件,所述浇口套组件贯通所述前模板;绕所述浇口套组件的中心均布,所述型腔数量为八个;所述后模板设有与所述浇口套组件的主流道连通的八个第一分流道,所述第一分流道端部分成对称的弧形第二分流道与所述型腔侧面连通。

9.根据权利要求8所述的一种光纤接头模具,其特征在于,所述浇口套组件包括浇口套、定位圈;所述定位圈与所述顶板连接,将所述浇口套、前模镶针压装于所述顶板。

10.根据权利要求7所述的一种光纤接头模具,其特征在于,包括对位装置、行程开关、底板、模脚、前导柱;通过所述模脚连接所述底板与所述后模板;所述前导柱一端安装于所述顶板,所述前模板、后模板、模脚与所述前导柱滑动配合;所述对位装置设于所述前模板、后模板侧壁;所述行程开关的触动件和感应件分别设于所述顶针组件、底板,当所述前模板与所述后模板合模时,所述行程开关的触动件和感应件抵持;所述顶针底板与所述底板之间设有弹性复位件;所述弹性复位件为弹簧或优力胶。

技术总结

本技术公布了一种模具预复位结构及应用该结构的光纤接头模具,包括:顶板、前模板、后模板、顶针组件、复位杆、回程杆;所述顶板与所述前模板之间设有弹性复位件;所述复位杆一端固定于所述顶板,且所述复位杆滑动穿设所述前模板;所述回程杆一端固定于所述顶针组件,且所述回程杆穿设所述后模板;当所述前模板与所述后模板合模时,所述复位杆端部抵持所述回程杆端部使所述顶针组件复位。本技术旨在简化细水口模具的结构,降低模具制造成本,提升维护的便利性,提升顶针组件复位效率。

技术研发人员:袁海炎

受保护的技术使用者:江苏益通源电子科技有限公司

技术研发日:20221031

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!