一种用于内衬塑承插式金属管复合工艺的多功能夹具的制作方法

本技术属于金属塑料复合管加工,具体为一种用于内衬塑承插式金属管复合工艺的多功能夹具。

背景技术:

1、金属塑料复合管由金属管和套在金属管内的塑料管复合而成,即金属管内衬有塑料管。复合加工时,要将内部的塑料管充气加压,使塑料管外表面贴合金属管内表面,再对整个管材进行加热,使塑料管外表面熔融和金属管内表面粘接复合在一起。在对塑料管充气加压时,需要对塑料管的两端进行密封,仅留出对塑料管内进行充气加压的通道。然而,由于所述金属管一端是插口端、另一端是承口端,对于承口端来说,承口端的内壁为阶梯状。在塑料管的充气加压过程中,阶梯处的塑料管会受到金属管内壁阶梯的剪切作用,另外,复合过程中,金属管被加热后,会使塑料管外壁熔融,上述两者因素结合使塑料管与金属管阶梯处的接触处有容易裂开的风险,产生裂缝后,充气加压过冲中塑料管内部的气体会发生泄漏,导致塑料管内部压力不够,影响金属塑料复合管的复合质量。

技术实现思路

1、针对现有技术存在的上述问题,本实用新型的目的是提供一种用于内衬塑承插式金属管复合工艺的多功能夹具,在对金属塑料复合管进行复合工艺时,通过主密封夹具密封塑料管的一端,塑料管的一端插入了主密封夹具,实现了对塑料管一端的可靠密封,通过辅助密封组件密封塑料管和金属管承口端内壁阶梯处的接触部位,防止在塑料管充气加压过程中因金属管阶梯处的剪切力和被加热的金属管使塑料管外壁熔融的综合作用下导致裂开造成漏气,保证了后续复合质量,所述辅助密封组件和主密封夹具连接,使用简单方便可靠,将塑料管插入主密封夹具后所述辅助密封组件即可衔接到待密封位置。

2、为了实现上述目的,本实用新型所采用的技术方案是:

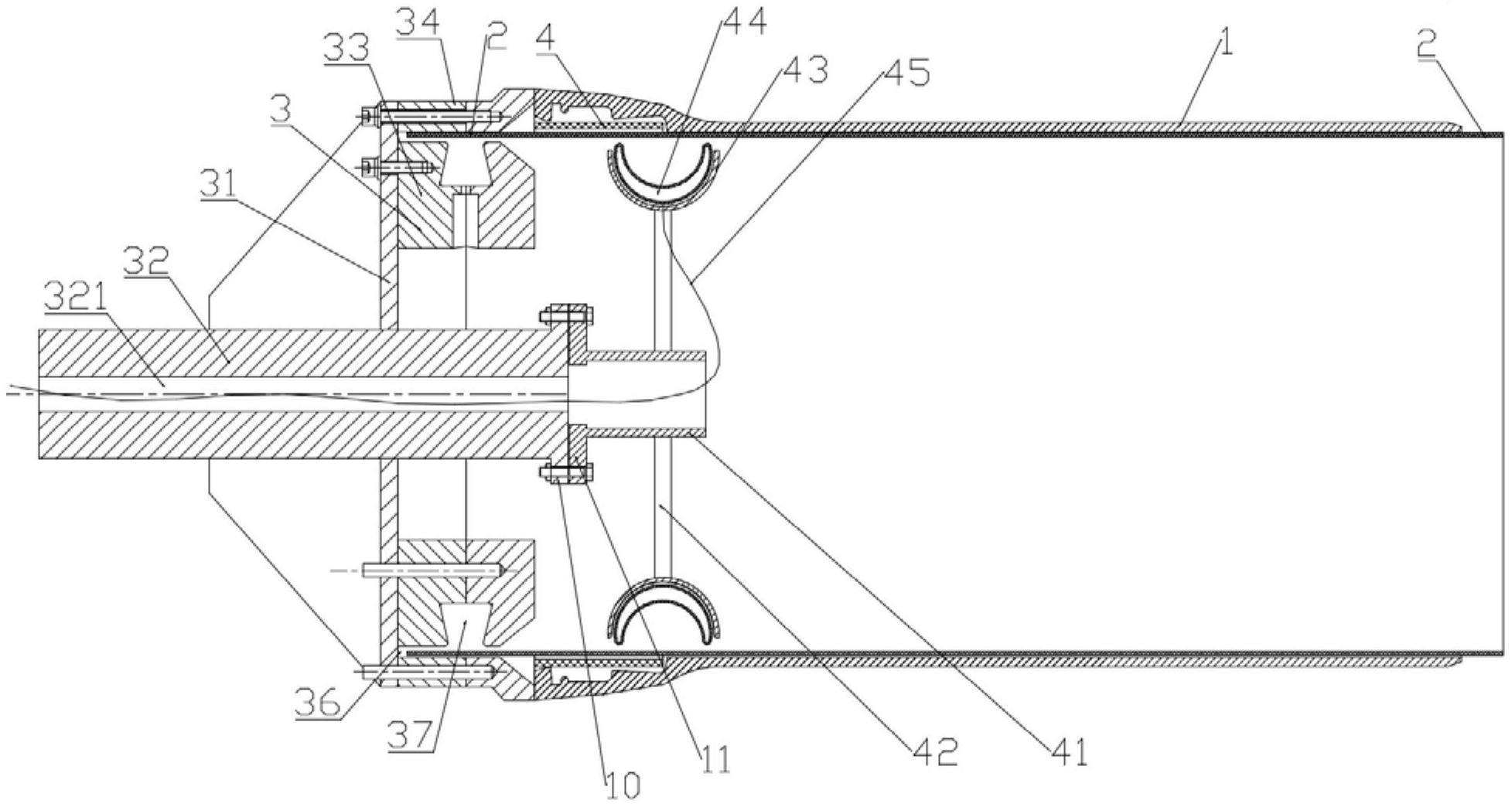

3、一种用于内衬塑承插式金属管复合工艺的多功能夹具,所述内衬塑承插式金属管包括金属管和位于金属管内的塑料管,所述多功能夹具包括辅助密封组件和用于密封塑料管一端的主密封夹具,加压气体通过主密封夹具充入塑料管内,辅助密封组件和主密封夹具可拆卸地连接,辅助密封组件包括气囊座和可充气膨胀的气囊,气囊为环形,气囊套在气囊座上,当主密封夹具将塑料管一端密封且将气囊充气后,气囊接触并压紧塑料管与金属管阶梯处的接触处。

4、作为上述技术方案的进一步改进:

5、辅助密封组件还包括支撑座和至少一个支撑杆,支撑杆的一端连接支撑座、另一端连接气囊座,气囊座为圆形。

6、气囊座的轴向截面为弧形。

7、辅助密封组件还包括气管,气管一端连接外部供气系统、另一端穿过主密封夹具后连接气囊。

8、支撑座和主密封夹具可拆卸连接。

9、支撑座为筒状,主密封夹具上设有夹具法兰、支撑座上设有密封装置法兰,夹具法兰和密封装置法兰连接。

10、主密封夹具包括支撑板、胀圈、环形的内模头和环形的外模头,内模头和外模头共中心线地安装在支撑板上,外模头的内径大于内模头的外径,外模头的内表面和内模头外表面之间存在供塑料管的管端插入的间隙,内模头的外表面上设有容纳胀圈的凹槽,所述凹槽和间隙连通,胀圈为橡胶材质,内部可充气,胀圈连通外部充气装置。

11、主密封夹具还包括支撑轴,支撑轴为筒状,用于为塑料管内充气加压的气体和用于为气囊充气的气体都通过支撑轴接入。

12、所述多功能夹具还包括套筒,套筒套接在阶梯处的金属管和塑料管之间。

13、本实用新型的有益效果是:在对金属塑料复合管进行复合工艺时,通过主密封夹具密封塑料管的一端,塑料管的一端插入了主密封夹具,实现了对塑料管一端的可靠密封,通过辅助密封组件密封塑料管和金属管承口端内壁阶梯处的接触部位,防止在塑料管充气加压过程中因金属管阶梯处的剪切力和被加热的金属管使塑料管外壁熔融的综合作用下导致裂开造成漏气,保证了后续复合质量,所述辅助密封组件和主密封夹具连接,使用简单方便可靠,将塑料管插入主密封夹具后所述辅助密封组件即可衔接到待密封位置。

技术特征:

1.一种用于内衬塑承插式金属管复合工艺的多功能夹具,所述内衬塑承插式金属管包括金属管(1)和位于金属管(1)内的塑料管(2),其特征在于,所述多功能夹具包括辅助密封组件和用于密封塑料管(2)一端的主密封夹具(3),加压气体通过主密封夹具(3)充入塑料管(2)内,辅助密封组件和主密封夹具(3)可拆卸地连接,辅助密封组件包括气囊座(43)和可充气膨胀的气囊(44),气囊(44)为环形,气囊(44)套在气囊座(43)上,当主密封夹具(3)将塑料管(2)一端密封且将气囊(44)充气后,气囊(44)接触并压紧塑料管(2)与金属管(1)阶梯处的接触处。

2.根据权利要求1所述的多功能夹具,其特征在于:辅助密封组件还包括支撑座(41)和至少一个支撑杆(42),支撑杆(42)的一端连接支撑座(41)、另一端连接气囊座(43),气囊座(43)为圆形。

3.根据权利要求2所述的多功能夹具,其特征在于:气囊座(43)的轴向截面为弧形。

4.根据权利要求2所述的多功能夹具,其特征在于:辅助密封组件还包括气管(45),气管(45)一端连接外部供气系统、另一端穿过主密封夹具(3)后连接气囊(44)。

5.根据权利要求2所述的多功能夹具,其特征在于:支撑座(41)和主密封夹具(3)可拆卸连接。

6.根据权利要求5所述的多功能夹具,其特征在于:支撑座(41)为筒状,主密封夹具(3)上设有夹具法兰(10)、支撑座(41)上设有密封装置法兰(11),夹具法兰(10)和密封装置法兰(11)连接。

7.根据权利要求1~6任一所述的多功能夹具,其特征在于:主密封夹具(3)包括支撑板(31)、胀圈、环形的内模头(33)和环形的外模头(34),内模头(33)和外模头(34)共中心线地安装在支撑板(31)上,外模头(34)的内径大于内模头(33)的外径,外模头(34)的内表面和内模头(33)外表面之间存在供塑料管(2)的管端插入的间隙(36),内模头(33)的外表面上设有容纳胀圈的凹槽(37),所述凹槽(37)和间隙(36)连通,胀圈为橡胶材质,内部可充气,胀圈连通外部充气装置。

8.根据权利要求7所述的多功能夹具,其特征在于:主密封夹具(3)还包括支撑轴(32),支撑轴(32)为筒状,用于为塑料管(2)内充气加压的气体和用于为气囊(44)充气的气体都通过支撑轴(32)接入。

9.根据权利要求1所述的多功能夹具,其特征在于:所述多功能夹具还包括套筒(4),套筒(4)套接在阶梯处的金属管(1)和塑料管(2)之间。

技术总结

本技术提供了一种用于内衬塑承插式金属管复合工艺的多功能夹具,内衬塑承插式金属管包括金属管和位于金属管内的塑料管,多功能夹具包括辅助密封组件和用于密封塑料管一端的主密封夹具,加压气体通过主密封夹具充入塑料管内,辅助密封组件和主密封夹具可拆卸地连接,辅助密封组件包括气囊座和可充气膨胀的气囊,气囊为环形,气囊套在气囊座上,当主密封夹具将塑料管一端密封且将气囊充气后,气囊接触并压紧塑料管与金属管阶梯处的接触处。本技术实现了对塑料管一端的密封,通过辅助密封组件密封塑料管和金属管承口端内壁阶梯处的接触部位,防止塑料管充气加压过程中因金属管阶梯处的剪切力和塑料管外壁受热熔融的作用裂开造成漏气。

技术研发人员:尹希伟,肖和飞,张新爱,罗安明

受保护的技术使用者:湖南振辉管业有限公司

技术研发日:20221128

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!