一种急冷急热快速模压模具的制作方法

本技术属于热塑性复合材料预浸料制品成型,具体涉及用于制备热塑性预浸料制品的急冷急热快速模压模具。

背景技术:

1、碳纤维增强树脂基复合材料具有优异的比强度、比模量、耐腐蚀、吸能等特点,在汽车、轨道交通、飞机等领域发挥着越来越重要的作用。热塑性复合材料以其高抗冲击、可回收、耐多种有机溶剂腐蚀、比重小等特殊优势已逐步为大家所熟知。但热塑性树脂粘度较高,成型难度大,寻求简单易行、低成本的制造工艺一直是现代新型复合材料领域的研究重点,而连续纤维热塑性复合材料制品成型工艺更是难点中的难点。

2、与热塑性复合材料相比,环氧预浸料制品成型工艺经过多年发展,已经形成多种稳定化规模化成型技术,如卷管工艺、模压工艺、热压罐工艺、缠绕成型工艺等。而热塑性预浸料制品成型工艺相对不成熟,成型工艺相对较少,目前主要成型工艺有两种:激光缠绕和模压。限制热塑性预浸料制造成制品最大阻碍是加工成型温度,常用的热塑性预浸料成型温度在350℃以上,远远高于热固性材料。

3、近几年,碳纤维领域发展迅猛,但忽视了碳纤维产业发展规律,低水平重复建设导致产业集中度较低的格局,具体表现为低水平、同质化现象严重;企业单条生产线规模小,大部分企业仅有百吨级生产能力;技术装备以及下游产品开发应用等方面与先进水平一直存在明显差距等。因此研发高性能预浸料复材模压设备,解决设备“卡脖子”问题,突破产品升级换代,是预浸料行业向产品高端化、产业安全化发展亟待解决的当务之急。

技术实现思路

1、发明目的:为了克服现有技术中存在的不足,本实用新型提供了一种急冷急热快速模压模具。

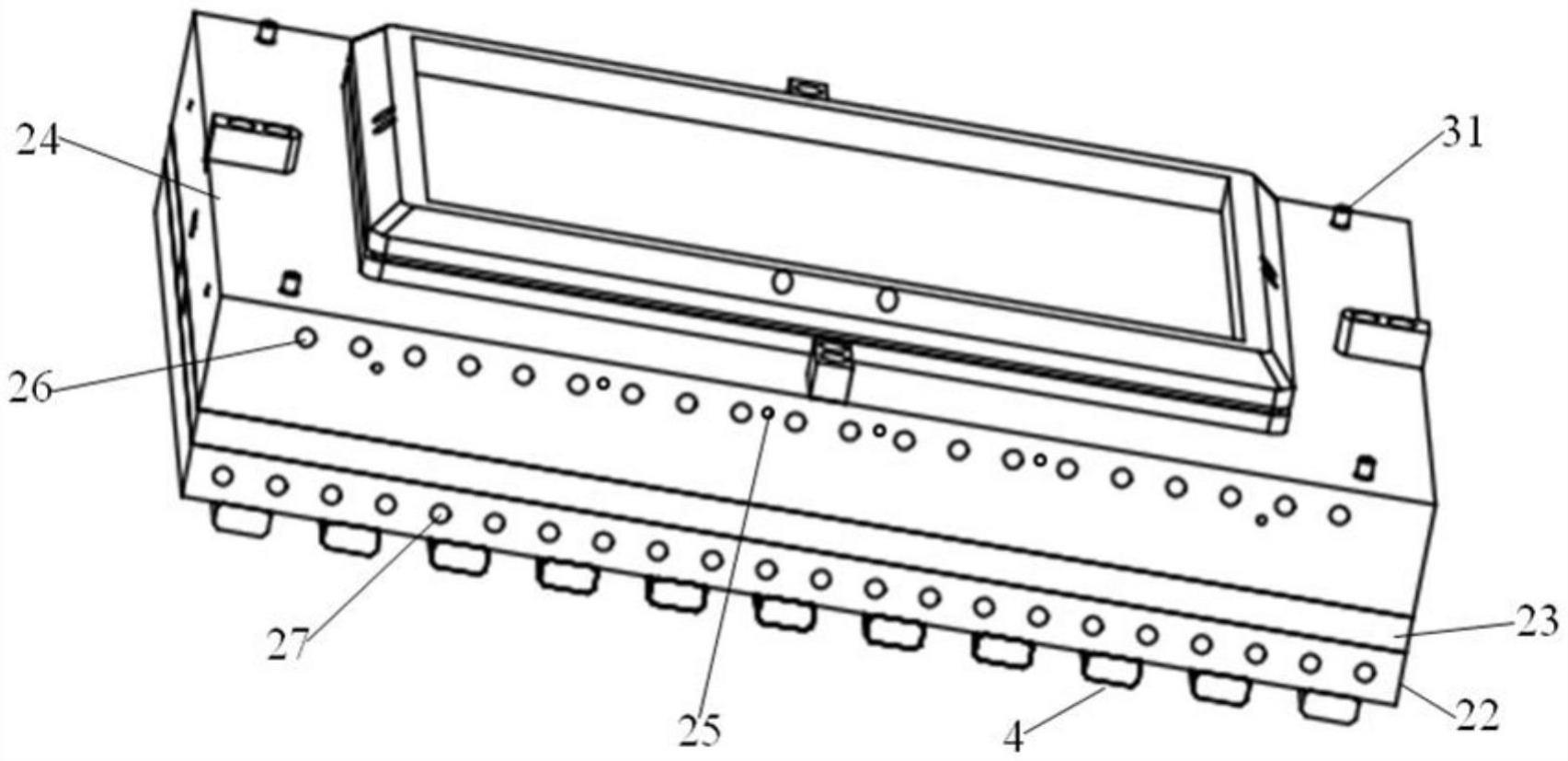

2、技术方案:本实用新型提供了一种急冷急热快速模压模具,其包括上模具和下模具;

3、其中上模具从上到下依次包括上冷却板、第一电磁加热板、上模仁;

4、其中下模具从下到上依次包括下冷却板、第二电磁加热板、下模仁;

5、所述上模仁和下模仁之间设有若干可更换或可调节的第一垫块;

6、所述第一电磁加热板用于给上模仁加热;所述第二电磁加热板用于给下模仁加热;

7、其中由上模仁和下模仁构成的模仁为阴阳模。

8、优选的,所述上冷却板的外侧还设有上模板,所述下冷却板的外侧还设有下模板。

9、优选的,所述第一电磁加热板中设有第一电磁线圈,所述第一电磁线圈与高频电流发生器连接;所述第二电磁加热板中设有第二电磁线圈,所述第二电磁线圈与高频电流发生器连接。

10、作为优选的,第一电磁加热板上开有s型开沟槽,第一电磁线圈设于s型开沟槽中;第二电磁加热板上开有s型开沟槽,第二电磁线圈设于s型开沟槽中。

11、优选的,所述上模仁的中部设有第一热电偶,所述第一热电偶与第一电磁加热板信号连接;所述下模仁的中部设有第二热电偶,所述第二热电偶与第二电磁加热板信号连接。

12、进一步优选的,所述上模仁上还设有第一高压水冷管道;该第一高压水冷管道为贯穿模具的单向直通管道;所述下模仁上还设有第二高压水冷管道;该第二高压水冷管道为贯穿模具的单向直通管道。

13、进一步优选的,其中位于下方的下模仁为凹模,位于上方的上模仁为凸模。

14、作为优选的,若干设于上模仁和下模仁之间的第一垫块,均为可更换或可调节的第一垫块。

15、优选的,所述第一垫块均布于上模仁和下模仁对合的周边。

16、优选的,所述第一垫块的厚度为0.5~10mm。

17、作为优选的,所述第一垫块通过定位柱进行位置定位。

18、优选的,所述上冷却板和下冷却板,均为水冷却板。

19、作为优选的,所述上冷却板上还设有第三高压水冷管道;该第三高压水冷管道为贯穿上冷却板的单向直通管道;所述下冷却板上还设有第四高压水冷管道;该第四高压水冷管道为贯穿下冷却板的单向直通管道。

20、作为优选的,所述上冷却板和上模板之间通过若干第二垫块进行连接;所述下冷却板和下模板之间通过若干第二垫块进行连接。

21、优选的,所述若干第二垫块的宽度为1~10cm。

22、优选的,相邻第二垫块的间距为1~10cm。

23、优选的,各第二垫块采用m10沉头螺栓固定在与之对应的上冷却板或下冷却板上。

24、更进一步优选的,在模具中间部位,还设有若干根依次贯穿上模板、上冷却板和第一电磁加热板,并和上模仁上开设的螺纹内孔紧固连接的第一紧固螺丝,以及若干根依次贯穿下模板、下冷却板和第二电磁加热板,并和下模仁上开设的螺纹内孔紧固连接的第二紧固螺丝;

25、所述第一紧固螺丝通过锁紧拉力使得上模仁发生形变;

26、所述第二紧固螺丝通过锁紧拉力使得下模仁发生形变。

27、优选的,所述上模板和下模板的厚度大于等于7cm。

28、作为优选的,所述上模板和上冷却板之间相互隔热;所述下模板和下冷却板之间相互隔热。

29、有益效果:本实用新型提供的急冷急热快速模压模具,其用于制备热塑性预浸料制品时,相对现有技术,具有如下优点:

30、(1)、高熔点高粘度树脂在制品成型过程中能够实现再次充分熔融流动,树脂熔体对纤维进行二次浸渍更为均匀,并通过挤压作用有效减少了制品中的气泡空隙率,大幅减少了气泡的存在。

31、(2)该急冷急热快速模压模具能够实现快速升温要求,有效解决了模具因模温机油加热导致温度不够,热塑性预浸料树脂无法达到加工温度的问题;同时升温速率能够达到10~50℃/min,提高了加热速度,有效缓解了原来加热速度缓慢影响生产节拍,以及预浸料树脂在长时间加热等待过程中发生热氧化副反应的问题。

32、(3)实现了热塑性预浸料制品的快速冷却降温,通过快速冷却降温,降温速率能够达到20~80℃/min,有效避免了产品因长时间等待模具降温产生热降解的问题,同时有效降低了结晶型树脂生产过程中结晶度,提高了韧性,有效减少了产品缓慢降温树脂缓慢结晶导致制品性能降低的问题。

33、(4)通过设于上模仁和下模仁之间的若干可更换或可调节的第一垫块,可灵活通过改变/调节第一垫块的厚度,使得同一副模具可生产多种不同厚度的预浸料制品,具有较高的通用性和灵活性。

34、(5)基于本实用新型提供的结构构造,可灵活调节若干第一紧固螺丝的扭力来修正上模仁的热变形量实现上模仁形变,相应的,可灵活调节若干第二紧固螺丝的扭力来修正下模仁的热变形量实现下模仁形变,基于这一受热变形修正结构,可通过紧固螺丝/螺栓的反向拉扯,实现对应上下模仁一定的形变,并可灵活调节对应的形变量,有效降低模具受热发生热变形的问题,更大程度上保证了制品厚度的均一性。

35、(6)本实用新型提供的结构构造中,为了有效避免上、下模板自身发生热变形会抵消上述拉扯形变量/变形量:一方面,本实用新型中上/下模板本身厚度较厚均达到7cm以上,可有效保证上/下模板不会被反向拉变形;另一方面,在上/下冷却板和上/下模板之间均使用第二垫块进行连接,从而有效降低了上冷却板与上模板二者之间的接触面,以及下冷却板与下模板二者之间的接触面,上模板和上冷却板之间相互隔热,下模板和下冷却板之间相互隔热,上/下冷却板与上/下模板之间做好了温度阻隔,更加有效地增强了热量阻隔的效果,最大程度地降低热传导,有效降低了模具受热变形量,最大程度地确保上/下模板自身不会因受热产生热变形或抵消上述拉扯形变量/变形量;同时进一步的,通过第二垫块的尺寸及间距的限定对阻隔垫块进行合理的组合排布,最大程度地确保了冷却板少发生甚至不发生挤压变形。基于上述结构构造,本实用新型提供的急冷急热快速模压模具在工作温度高达300~450℃时,模具依然保持稳定,有效解决了模具因加热温度过高,导致模具受热变形严重,影响制品厚度精度的问题。

36、(7)基于本实用新型提供的结构构造,上模具为三个模块:上模仁、第一电磁加热板、上冷却板组合而成,下模具亦包括三个模块:下模仁、第二电磁加热板、下冷却板组合而成,利于设备安装和后期维修保养,具有较高的便捷性和易用性。

- 还没有人留言评论。精彩留言会获得点赞!