用于拉伸塑料膜的方法和设备与流程

用于拉伸塑料膜的方法和设备

1.本发明涉及根据权利要求1的前序部分的用于拉伸塑料膜的方法和根据权利要求9的前序部分的用于拉伸塑性膜的设备。

2.例如wo2014/094803a1公开了用于拉伸塑料膜的这种类型的方法和设备。

3.在塑料膜生产中已知的是,材料拉伸会影响机械性能例如柔韧性、比强度和延展性。因此,可以通过拉伸塑料膜来改变塑料材料的分子结构。例如,通过同时进行纵向拉伸和横向拉伸,分子变得有序而形成晶格,使得机械性能被积极改性。因此还知道了依次或同时进行塑料膜纵向拉伸和塑料膜横向拉伸。尤其对于横向拉伸,需要通过保持装置在对置的纵向侧固定塑料膜,然后通过驱动系统在塑料膜的两侧沿延伸路径引导该保持装置。

4.wo2014/094803a1披露了这样的方法和这样的设备。在这种情况下,所谓的虎钳被用作固定装置,其通过循环链驱动机构沿延伸路径被引导。这种延伸路径在这种情况下可以延伸例如70m长度,以获得特定膜质量和例如10m的膜宽度。在这种情况中,塑料膜必须被加热到预定的期望拉伸温度。因此需要很复杂和庞大的装置来拉伸塑料膜。此外,由于驱动系统被配置为相应长,故生产率有限。

5.现在,本发明的目的是如此改进这种类型的用于拉伸塑料膜的方法和设备,即,可以实现用于塑料膜生产的较高生产产量。

6.本发明的另一个目的是提供用于拉伸塑料膜的方法和设备,借此可以获得节省空间且紧凑的生产过程。

7.根据本发明,该目的是通过一种方法来实现,其中多个塑料膜通过保持装置被上下间隔排布地保持并被同时拉伸。

8.对于本发明设备,如此获得解决解决方案,该保持装置在其数量和/或布局方面被设计成使多个塑料膜可以上下间隔排布地被同时拉伸。

9.本发明的有利改进方案由各自从属权利要求的特征和特征组合限定。

10.术语“拉伸”在这里被理解为超出弹性极限的伸展。因此,并非所有伸展都是拉伸。拉伸可以是横向拉伸和/或纵向拉伸。在横向拉伸的情况下,膜在横向于运动方向的方向上被拉伸。在纵向拉伸的情况下,膜在平行于运动方向的方向上被拉伸。在横向拉伸和纵向拉伸的情况下,发生这两个拉伸过程的叠加。特性例如柔韧性、比强度和延展性可能会受到拉伸的影响。膜材料的分子结构通过拉伸而改性。例如通过同时进行纵向拉伸和横向拉伸,分子变得有序而形成晶格,因此机械性能被积极改性。

11.本发明取消了需要在处理平面中引导扁平塑料膜以获得所需物理性能而在塑料膜整个表面获得均匀性能的前提条件。此前提条件在技术领域中是众所周知的且并非仅与连续过程有关。本发明揭示了塑料膜的主要物理特性是在热处理下的拉伸过程中产生的。通过本发明方法和本发明设备,因此可以在拉伸过程中获得多个处理平面。为此,在每个处理平面中引导一个塑料膜。因此,多个塑料膜可以通过保持装置被上下间隔排布地保持且被同时拉伸。在这种情况下,保持装置可以根据其数量或布局来相应配置,以便在处理平面中上下间隔排布地同时引导多个塑料膜。在这种情况下,该处理平面最好彼此平行延伸。

12.已经发现,在每个塑料膜的每一侧分别设置至少五个、特别是至少十个保持装置

是特别有利的。优选地,为每条延伸路径分别设置至少10个保持装置,特别是至少20个保持装置。

13.保持装置是可以与塑料膜接触的物理物体。例如保持装置可以设计为块、肋、杆或棒。独立的保持装置在空间上彼此分离。保持装置的效果是塑料膜并非分别仅在单个连续接触面上被保持。

14.塑料膜通过在连续挤出过程中分割原料膜来形成且被拉伸的方法变型特别有利,以获得用于拉伸塑料膜的短小紧凑的延伸区域。因此,例如为了获得与传统膜相同的物理性能,延伸宽度已可通过原料膜单次分割被减半。

15.为此,本发明设备的如下改进方案特别有利,其中设有用于生产原料膜的挤出设备和切割装置,通过该切割装置可以将原料膜分成多个塑料膜并输送到保持装置。因此,多个塑料膜可以从原料膜起被一起拉伸。在挤出设备之前是呈挤出机或缩聚单元形式的熔体产生器。

16.为了在膜生产中获得最大产量,优选使用塑料膜被单独挤出且上下间隔排布地组合以用于拉伸的方法变型。因此,多个新挤出的塑料膜可以在一个拉伸单元中一起直接被纵向拉伸和/或横向拉伸。

17.为此目的,优选采用本发明设备的如下改进方案,在此设置用于生产多个塑料膜的多个挤出设备,这些塑料膜可以被输送到保持装置。在挤出设备之前可以有多个熔体产生器或仅单个通用的熔体产生器。

18.在保持装置上被引导的塑料膜被拉伸的方式取决于延伸路径的布局和保持装置的驱动系统。就此而言,通过沿延伸路径移动保持装置来纵向拉伸和/或横向拉伸塑料膜的方法变型提供灵活的调节机会。优选地,塑料膜伴随纵向和横向拉伸来同时生产。

19.为此,该延伸路径包括用于引导保持装置的多个路径区段,至少其中一个路径区段造成塑料膜纵向伸展和/或塑料膜横向伸展。

20.为了在所有塑料膜上获得尽可能相同的物理特性,优选实施如下方法变型,其中通过沿延伸路径移动保持装置来同步拉伸塑料膜。通过这种方式,可以确保在每个处理平面中通过保持装置产生相同的伸展力。

21.为此,保持装置在两个延伸路径中通过单独的驱动系统被同步引导。

22.塑料膜的热处理可以通过在烘箱内拉伸塑料膜的方法变型来确保。为此,延伸路径至少部分布置在烘箱内,从而可以在拉伸之前、拉伸期间或拉伸之后对塑料膜的期望的小部分进行热处理。

23.在处理平面中上下排布引导的塑料膜优选通过分配给塑料膜的其中一个纵向侧的保持装置借助驱动系统沿相关的延伸路径被一起引导。

24.但或者塑料膜的纵向侧也可以通过用于每个塑料膜的单独保持装置来保持。因此例如可以通过保持装置的附加单独的驱动系统在处理平面中以不同速度设定条件来拉伸塑料膜。

25.为了以尽量少的设备支出拉伸多个塑料膜,本发明设备的如下改进方案特别有利,在其中一个延伸路径中被引导的保持装置包括上下排布的多个夹持位置。因此,每个夹紧位置上可以有一个塑料膜在保持装置上被固定。

26.但或者,在延伸路径之一中被引导的保持装置也可交替包括下夹持位置和上夹持

位置。故可以为每个塑料膜分配单独的保持装置用于固定。

27.根据本发明的用于拉伸塑料膜的方法和设备可以有利地被用于同时拉伸多个塑料膜、特别是扁平膜。优选地,两个或三个上下叠置的例如由聚酯或聚烯烃构成的塑料膜被同时拉伸。

28.为了进一步解释本发明,下面将参考附图来更详细解释根据本发明的用于拉伸塑料膜的设备的一些实施例。

29.图1示出根据本发明的用于拉伸塑料膜的设备的第一实施例的侧视示意图。

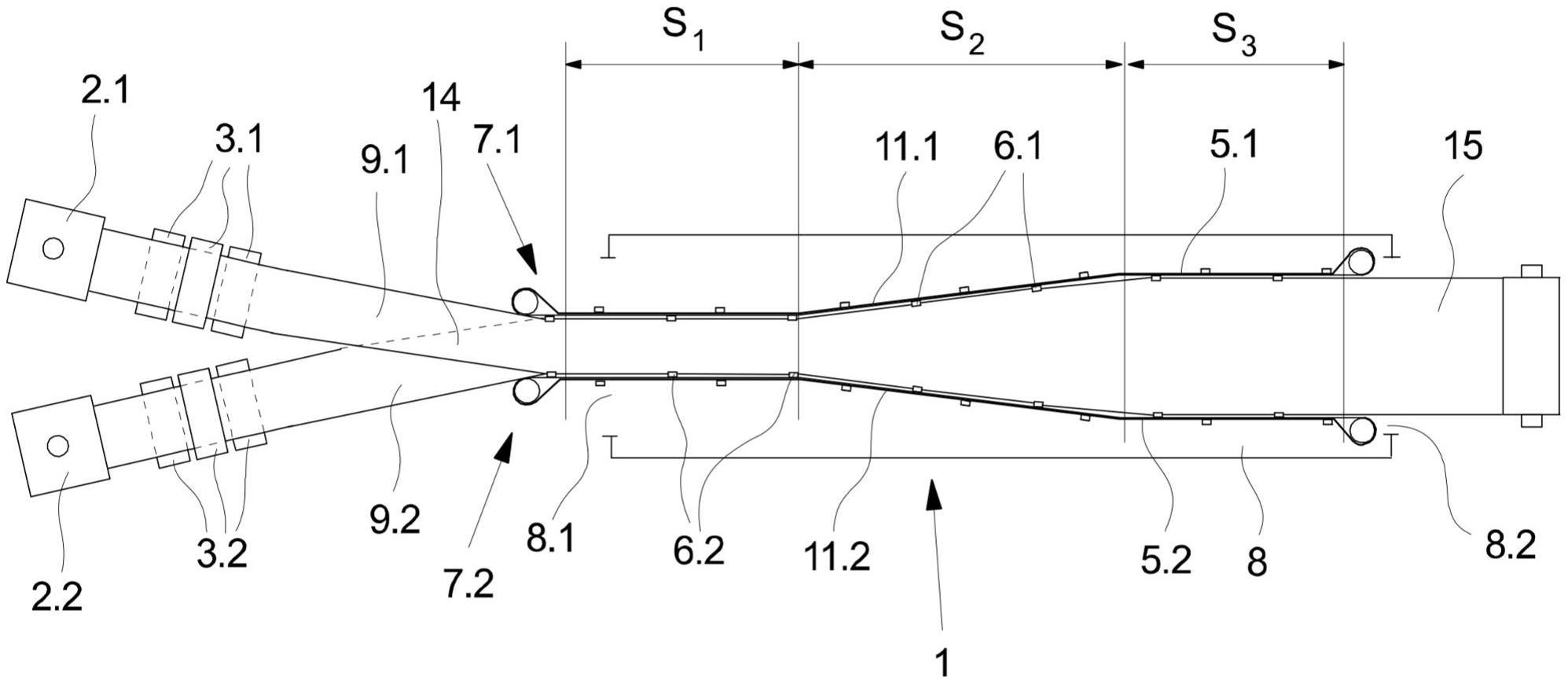

30.图2示出图1的实施例的平面示意图。

31.图3示出根据本发明的用于拉伸塑料膜的设备的另一实施例的平面示意图。

32.图4.1和图4.2示意性示出用于固定多个塑料膜的保持装置的多个实施例。

33.图1和图2在多个视图中示意性示出根据本发明的用于拉伸塑料膜的设备的第一实施例。图1示出根据本发明的用于拉伸塑料膜的设备的侧视示意图,图2示出其平面示意图。若未明确引用其中一幅图,则以下说明适用于这两幅图。

34.根据本发明的设备的实施例在这里由附图标记1被标示为拉伸设备。在这种情况下,仅示意性示出这种拉伸设备1的对本发明至关重要的部件。拉伸设备1的未示出部件在现有技术中是众所周知的,故在此不进行描述。

35.拉伸设备1包括两个长形延伸路径5.1和5.2,它们彼此对称布置。延伸路径5.1和5.2被保持在承载架(此处未示出)上并且通常包括用于引导多个保持装置6、6.1和6.2的导轨系统,这将在下文中更详细地解释。

36.如尤其可从图2的图示中看到地,延伸路径5.1和5.2彼此对称布置并且在它们之间形成多个路径区段,这些路径区段在图2中由附图标记s1、s2和s3标示。在路径区段s1中,延伸路径5.1和5.2彼此平行布置。在路径区段s2中,延伸路径5.1和5.2相互成v形取向,随后又在路径区段s3中彼此平行延伸。在这种情况下,延伸路径5.1和5.2包围用于引导和拉伸塑料膜的多个处理平面。

37.设置用于引导和固定塑料膜的保持装置6.1、6.2分别由驱动系统7.1和7.2驱动。在这种情况下,保持装置6.1和6.2分别布置在牵引装置11.1和11.2上。牵引装置11.1和11.2在这种情况下可以分别由循环链、带或壁形成,保持装置6.1和6.2彼此间隔一定距离地安置在循环链、带或壁上。保持装置6.1和6.2在延伸路径5.1和5.2中对称地彼此面对以便能在其纵向侧固定塑料膜边缘。

38.如可从图1的图示中看到地,牵引装置11.2在进料口14处通过驱动轮12.2被偏转。在相对的出料口15处,牵引装置11.2通过转向轮被引导。驱动轮12.1被电动机16驱动。

39.由牵引装置11.1、11.2引导的保持装置6.1、6.2包括用于夹持塑料膜的一个或多个夹持位置。与此相关,图4.1和4.2示意性示出用于接收和固定塑料膜的保持装置6.1和6.2的可能变型。

40.图4.1示出保持装置6.1的第一变型。在这种情况下,每个保持装置6.1包括上夹紧位置17.1和下夹紧位置17.2。在每个夹持位置17.1和17.2中,膜幅面边缘可以在其纵向侧被固定。因此两个塑料膜可以通过保持装置6.1上下排布地被同步引导。在这种情况下,上夹紧位置17.1形成用于第一塑料膜的上处理平面18.1。保持装置6.1上的下夹紧位置17.2形成用于第二塑料膜的下处理平面18.2。在这种情况下,上处理平面18.1和下处理平面

18.2中的塑料膜可以通过保持装置6.1彼此平行间隔地被引导。保持装置6.1为此固定在牵引装置11.1上。分配给牵引装置11.2的保持装置6.2具有相同构造且仅相对于保持装置6.1镜像对称布置。

41.图4.2示出保持装置6.1的一个替代实施例。在这种情况下,两组保持装置6.1、6.1’被固定在牵引装置11.1上。第一组保持装置6.1包括下夹紧位置17.2。一个直接相邻的夹持装置6.1’包括上夹持位置17.1。因此,上处理平面18.1由夹持装置6.1’形成,下处理平面18.2由夹持机构6.1限定。因此,两个塑料膜可以在每个夹紧位置17.1和17.2中被引导。

42.在夹持装置6.1和6.1’一起布置在牵引装置11.1上的情况下,可以同步引导分别被夹持和固定的塑料膜。在夹持装置6.1和6.1’分别定位在单独的牵引装置上的情况下,下处理平面18.1中的塑料膜和上处理平面18.1中的塑料膜也可以以不同的输送速度被引导。为此,保持装置6.1和6.1’分别分配有单独驱动系统。

43.如可从图1和图2的图示中看到地,延伸路径5.1和5.2大部分布置在烘箱8内。烘箱8包括一个入口8.1,入口与进料口14间隔一定距离。在另一端,出料口15形成有烘箱8的出口8.2。烘箱8包括加热装置(此处未示出),例如为了允许通过热空气对塑料膜进行热调节。

44.在图1和图2所示的实施例中,在拉伸设备1之前是挤出设备2。挤出设备2在其下侧具有挤出嘴以便自供应的聚合物熔体(如聚酯或聚烯烃)挤出扁平膜。在这种情况下,熔体可以通过挤出机或直接通过将在挤出设备2之前的缩聚来产生。在挤出设备2之后是多个导辊3以便拉伸原料膜并可选地伸展其长度。切割装置4设置在拉伸设备1和导辊3之间。

45.如可从图2的图示中看到地,原料膜9被切割装置4分成两个塑料膜9.1和9.2。由原料膜9形成的塑料膜9.1和9.2在拉伸设备1的进料口14处被输送到保持装置6.1和6.2并且在保持装置6.1、6.2的相关夹持位置中上下间隔排布地被抓住和夹持。保持装置6.1和6.2中的夹持位置的打开和闭合通常通过机械夹持装置自动进行。

46.在图1和图2中,拉伸设备1如图所示处于塑料膜9.1和9.2基本上横向拉伸的操作状态。塑料膜9.1和9.2最初在烘箱8内的延伸路径5.1和5.2的路径区段s1中被加热到拉伸温度。在延伸路径5.1和5.2的拉伸区段s2中进行两个塑料膜9.1和9.2的横向拉伸。保持装置6分别由所配属的驱动系统7.1和7.2来同步驱动。在延伸路径5.1和5.2的路径区段s3中进行塑料膜9.1和9.2的精加工,以消除可能的材料内应力。

47.随后,在拉伸之后将塑料膜9.1和9.2输送到处理设备。在这种情况下设置两个卷绕设备10.1和10.2以便分别卷绕塑料膜9.1和9.2。在这种情况下,两个塑料膜9.1和9.2上的物理特性基本均匀形成。在拉伸设备1的出料口15处,保持装置6.1和6.2中的夹紧位置被自动放开,从而塑料膜9.1和9.2被放出以用于卷绕。在释放塑料膜9.1和9.2之后,通过牵引装置11.1和11.2将保持装置6.1和6.2从出料口15引导回进料口14。在图1和图2所示的实施例中,保持装置6的返回引导装置设置在烘箱8内。然而原则上也可以将牵引装置11.1和11.2上的保持装置6在烘箱8外送回到进料口14。

48.如图1和图2所示的根据本发明的拉伸设备1的实施例特别适合与挤出设备2结合,以获得在紧凑单元中的塑料膜连续生产过程。特别是,根据本发明的拉伸设备1可通过多个塑料膜的上下排布的引导而显著缩短传统延伸路径。尤其通过同时处理两个塑料膜,用于拉伸塑料膜的路径区段已可减半。

49.为了尽可能多地增大塑料膜生产的产量,图3以平面示意图示出本发明设备的另

一实施例。在根据图3的实施例中,拉伸设备1与根据图1和图2的实施例相同,故在此参考以上描述并且仅解释区别之处。

50.在根据图3的实施例中,多个挤出设备2.1和2.2属于拉伸设备1。挤出设备2.1和2.2均通过其扁平喷嘴产生塑料膜9.1和9.2。塑料膜由导辊3.1和3.2引导并被输送到拉伸设备1的进料口14。塑料膜9.1和9.2在拉伸设备1的进料口14处被夹持装置6.1和6.2上下间隔排布地被抓住并且在其纵向侧的边缘被夹持固定。优选在两个塑料膜9.1和9.2上同步进行引导、热处理和横向拉伸。然而原则上也可以通过根据图4.2的实施例的单独保持装置6.1和6.2以及单独驱动系统7.1和7.2以不同的输送速度引导塑料膜9.1和9.2,以便在塑料膜中获得不同的物理特性。

51.在工艺过程结束时,塑料膜9.1和9.2在卷绕设备10.1和10.2中被卷绕。

52.在图1至图3所示的实施例中,示出如下版本的拉伸设备1,在此,两个塑料膜在两个相邻的处理平面中上下间隔排布地被拉伸。原则上,同时被引导的膜的数量不受限制,故即使多个膜也可以在拉伸设备1内被上下排布地引导。此外,本发明不限于连续工艺过程和连续操作的拉伸设备。原则上,塑料膜可以通过本发明方法和本发明设备分两个阶段被纵向拉伸和/或横向拉伸。因此已知的是将这种保持装置布置在拉伸架内以固定塑料膜并通过移动保持装置来拉伸塑料膜。因此可通过使用根据本发明的设备同步拉伸多个塑料膜。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1