模具的制作方法

本发明属于模具,涉及模具。

背景技术:

1、模塑料注射模具是热塑性塑料件产品生产中应用最为普遍的一种成型模具,产品越复杂则模具的结构也就越复杂,例如当产品的形状很规则时通常采用的模具只由定模与动模来构成即可;而若是当产品上还要求具有与定模与动模开合方向相垂直的侧凹结构时,仅采用定模与动模的结构是无法实现产品正常出模的,此时就需要在动模上再沿垂直其与定模相开合的方向滑动连接一个滑块,由动模、定模及滑块在合模时共同构成型腔,然后在出模时由滑块沿动模滑动来消除产品脱模的阻碍,这在模具领域中被称为侧抽芯。

2、传统的侧抽芯方式基本上都是在定模上设置一根相对于其与动模开合方向倾斜的斜导柱,并在滑块上设置供斜导柱穿过直动模内的斜导槽,在动模与定模相分离时由斜导槽的槽壁沿斜导柱移动而对滑块产生驱动力,从而驱动滑块自动向动模外移动。进一步地,当要求成型出的产品上还具有相对于上述侧凹结构倾斜设置的孔时,一般会在动模或定模上再设置一根芯杆,在模具合模时由芯杆一端伸入到型腔内于用于使所成型出的产品上具有孔,在模具分模时由芯杆单独进行抽芯,为此又需要在动模或定模上设置专门针对芯杆的抽芯机构,但多个抽芯机构的设置会导致模具的整体结构变得比较复杂。

技术实现思路

1、本发明的目的是针对现有技术存在的上述问题,提出了一种模具,解决了模具结构复杂的问题。

2、本发明的目的可通过下列技术方案来实现:

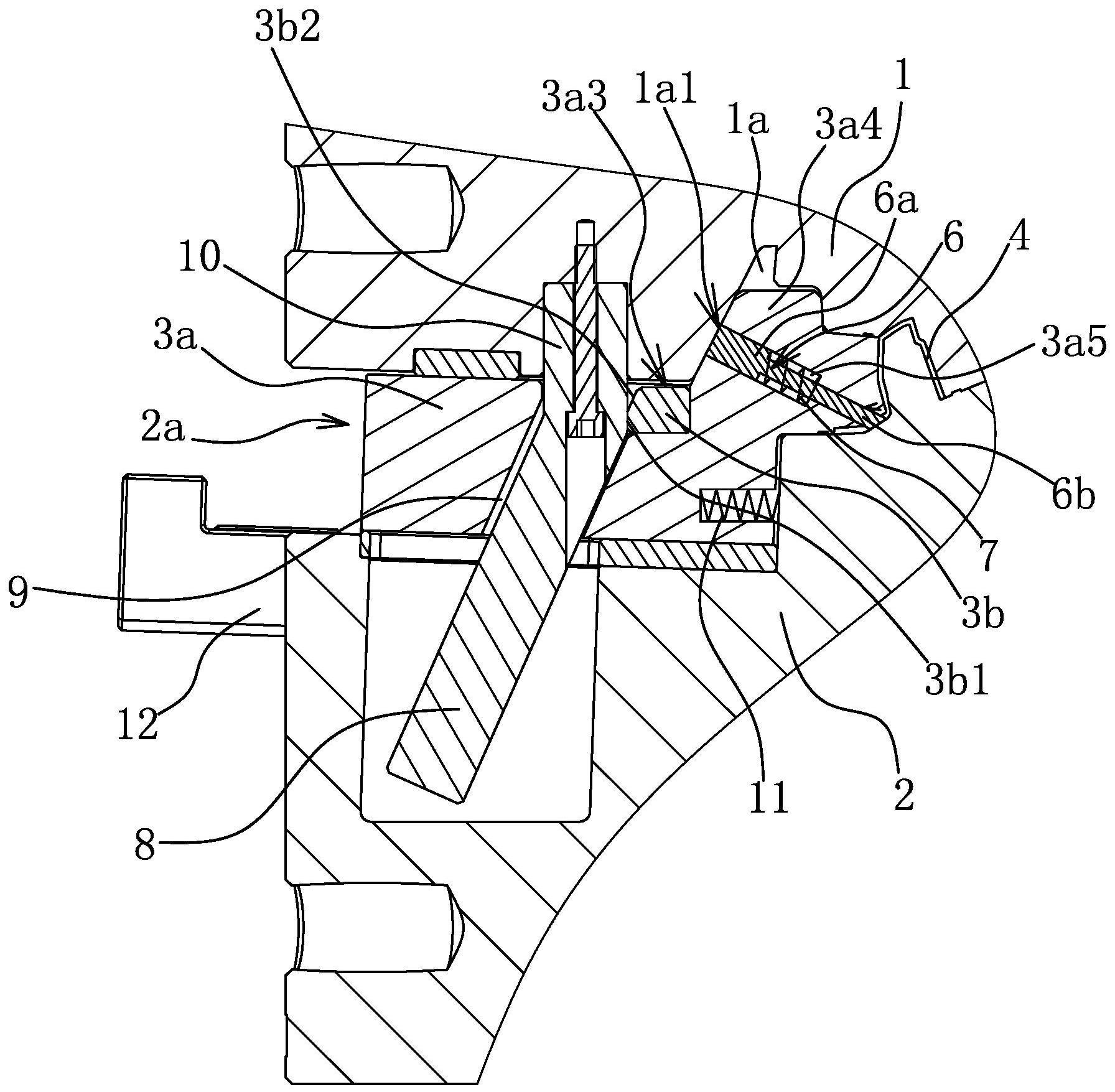

3、模具,包括定模、动模、连接在动模上且能向左滑出动模外的滑块以及相对于滑块滑动方向倾斜设置的芯杆,所述的定模、动模与滑块三者之间形成型腔,定模上固定有斜导柱,滑块上设有供斜导柱穿过的斜导槽,其特征在于,所述的滑块上设有通孔,芯杆设于通孔内,芯杆一端与定模相抵靠且其另一端伸出通孔至型腔内,通孔内还设有朝远离型腔方向作用在芯杆上的顶压弹簧,斜导槽的左侧槽壁与斜导柱左侧壁之间具有在开模时供斜导柱在斜导槽内沿开模方向运动一段距离的延时间隙,且在斜导柱在斜导槽内沿开模方向运动一段距离的过程中滑块与定模之间形成不断增大且供芯杆能朝远离型腔方向移动的间隙。

4、合模状态下,在动模、定模及滑块之间形成型腔,芯杆一端与定模相抵靠且其另一端伸出通孔至型腔内。熔体塑料注入到型腔内,会成型出与型腔形状相同的产品,芯杆的存在则会使得所成型的产品上直接带有所需要的孔。

5、产品成型后,模具进行开模,首先是动模与定模分离(实际是定模保持不动,由动模在相应的驱动结构的作用下与定模分开)。由于斜导槽的左侧槽壁与斜导柱的左侧壁之间具有供斜导柱在斜导槽内沿开模方向运动一段距离的延时间隙,使得动模刚开始移动时滑块仅是随着动模同向移动但不会向左进行滑动,只有到动模移动至斜导槽的左侧槽壁与斜导柱的左侧壁相抵靠消除延时间隙后通过动模的移动才会开始驱动滑块向左进行滑动,也就是说本技术中的滑块是延时打开的,而延时的时间就是从动模刚开始移动到其移动至斜导槽的左侧槽壁与斜导柱的左侧壁相抵靠的这一段时间。又由于通孔内还设有朝远离型腔方向作用在芯杆上的顶压弹簧,且在斜导柱在斜导槽内沿开模方向运动一段距离的过程中滑块与定模之间形成不断增大且供芯杆能朝远离型腔方向移动的间隙,由此一来,就使得在滑块延时打开的这一段时间中,芯杆能随着动模与定模分离而在顶压弹簧的作用下不断地向远离型腔方向移动以自动完成芯杆与产品的脱离。

6、本模具通过将用于在产品上成型出孔的芯杆设置到滑块的通孔内并在通孔内设置朝远离型腔方向作用在芯杆上的顶压弹簧,同时再结合上在斜导槽的左侧槽壁与斜导柱的左侧壁之间设置延时间隙,使得产品上能正常成型出孔的同时仅通过将滑块设置为延时打开来配合顶压弹簧直接完成芯杆的自动抽芯,取消了单独抽芯机构的使用,由此大大地简化了模具的整体结构。

7、在上述的模具中,所述的斜导柱的上端固连有竖直设置的直导柱,直导柱与定模相固定,滑块上具有与直导柱右侧壁相抵靠的顶靠直面,当斜导槽的左侧槽壁与斜导柱的左侧壁相抵靠时顶靠直面位于直导柱下方。

8、在动模开始移动时,斜导槽左侧槽壁与斜导柱的左侧壁之间的延时间隙是随着动模的移动逐渐减小的,但这也使得斜导槽右侧槽壁与斜导柱的右侧槽壁之间开始出现间隙,特别是会出现斜导槽左侧槽壁与斜导柱左侧壁之间的延时间隙没完全消除而斜导槽右侧槽壁与斜导柱右侧壁之间也有间隙存在的状态,在该状态下滑块是能左右窜动的,这很可能会导致芯杆的自动抽芯动作与滑块的抽芯动作出现紊乱,甚至铲伤所成型出来的孔。为此,通过在斜导柱的上端固连竖直设置的直导柱并在滑块上设置与直导柱右侧壁相抵靠的顶靠直面,在动模移动消除延时间隙的这一段过程中,由抵靠面与直导柱右侧壁相抵靠能使滑块一直保持不动,使模具能够严格按照先芯杆自动抽芯再滑块滑动的动作进行执行,从而在简化本模具结构的同时又保证了可靠性。

9、在上述的模具中,所述的滑块上还具有与斜导槽的右侧槽壁相平行的导向面,导向面的下端与顶靠直面的上端相连接,当动模与定模合模时斜导柱沿导向面移动并推动滑块复位。

10、通过上述设置,使得动模与定模合模时,斜导柱能沿导向面移动并推动滑块进行复位,在简化本模具结构的同时又保证了能正常合模。

11、在上述的模具中,所述的滑块包括本体以及通过紧固件固定在本体上的顶压块,本体上具有与斜导槽的上端槽口相连通的直导槽以及与直导槽右侧相连通的定位槽,顶压块固定在定位槽内且顶靠直面与导向面均位于顶压块上。

12、将滑块设置为包括本体以及顶压块的分体式结构,这样可以通过顶压块的磨损来代替本体的磨损,而顶压块则是工作人员较为容易得到并定期进行更换的,从而保证了在滑块延时打开的过程中对滑块的定位效果,确保了芯杆抽芯过程的稳定性。

13、在上述的模具中,所述的斜导柱与直导柱一体固连,直导柱的硬度大于顶压块。

14、直导柱的硬度设置为大于顶压块使得两者相对移动产生的磨损是由顶压块来承担的,这样还可以避免斜导柱与直导柱的磨损,保证了与滑块的配合精度。

15、在上述的模具中,所述的通孔为台阶孔,芯杆包括位于通孔尺寸较大部分内的头部以及穿过通孔尺寸较小部分的杆部,顶压弹簧套在杆部位于通孔尺寸较大部分内且其两端分别与头部及通孔内的台阶面相抵靠。

16、芯杆主要用过杆部使得成型出的产品上带有所需的孔位,顶压弹簧套设在位于通孔尺寸较大部分内的杆部外,且其两端分别抵靠在芯杆的头部与通孔内的台阶面上,由此使得顶压弹簧的弹力是朝使芯杆远离型腔的方向作用在顶杆上,这样就可以在动模移动消除延时间隙的这一段时间内借助顶压弹簧来实现芯杆与产品的自动分离,从而使得本模具能在不采用抽芯机构的情况下仍能实现芯杆的自动抽芯,简化了结构。

17、在上述的模具中,所述的定模上具有凹槽,滑块上具有向上凸起并位于凹槽内的凸部,通孔位于凸部上,凹槽内具有与芯杆相垂直的配合面,芯杆的头部贴靠在配合面上,凸部上具有与配合面相平行的侧面且通孔尺寸较大的部分贯穿该侧面。

18、凸部的设置,使得滑块上具有了能设置通孔来集成芯杆的部分。同时,在凹槽内设置于芯杆的轴线相垂直的配合面并将芯杆的头部设置为能贴靠在配合面上,使得在合模时能利用配合面对芯杆产生顶推力并压缩顶压弹簧来实现复位。凸部上具有与配合面相平行的侧面且通孔尺寸较大的部分贯穿该侧面,而芯杆是相对于滑块滑动方向倾斜设置且配合面又是与芯杆垂直的,也就是说在滑块延时打开的这一段时间中配合面与该侧面之间会产生间隙,且该间隙会随着延时间隙的逐渐消除而越来越大,由此一来芯杆就可以在顶压弹簧的作用下朝远离型腔方向不断移动来自动完成抽芯。

19、与现有技术相比,本模具通过将用于在产品上成型出孔的芯杆设置到滑块上并在滑块内设置朝远离型腔方向作用在芯杆上的顶压弹簧,同时再结合在斜导槽左侧槽壁与斜导柱左侧壁之间设置延时间隙,使得产品上能正常成型出孔的同时仅通过将滑块设置为延时打开来配合顶压弹簧直接完成芯杆的自动抽芯,取消了单独抽芯机构的使用,由此大大地简化了模具的整体结构。

- 还没有人留言评论。精彩留言会获得点赞!