一种自动调节膜材料厚度的加工设备的制作方法

本技术涉及膜材料生产,尤其是涉及一种自动调节膜材料厚度的加工设备。

背景技术:

1、膜材料作为一种功能材料,已被广泛应用于包装、农业、工业等很多领域,膜材料具有质轻、柔软、废料少,占有空间小,成本低和成本有效性高的优点。随着纳米技术在微电子技术、新能源等领域的快速发展,具有广泛应用前景的高分子纳米薄膜材料越来越受到研究关注。

2、相关技术中,膜材料生产设备包括进料机构、成型辊和移送辊,原材料经熔融后通过进料机构进入相邻两个成型辊之间,经成型辊挤压初步成型为膜状,后依次经过若干移送辊,将膜材料多次挤压使其最终冷却成型。

3、针对上述中的相关技术,发明人认为存在有如下缺陷:设备在长时间运行使用后,多个辊之间会产生相对位置的偏差,易造成膜材料厚度不均,致使膜材料成型加工质量下降,进而导致膜材料生产良品率降低。

技术实现思路

1、为了改善上述问题,本技术提供一种自动调节膜材料厚度的加工设备。

2、本技术提供的一种自动调节膜材料厚度的加工设备采用如下的技术方案:

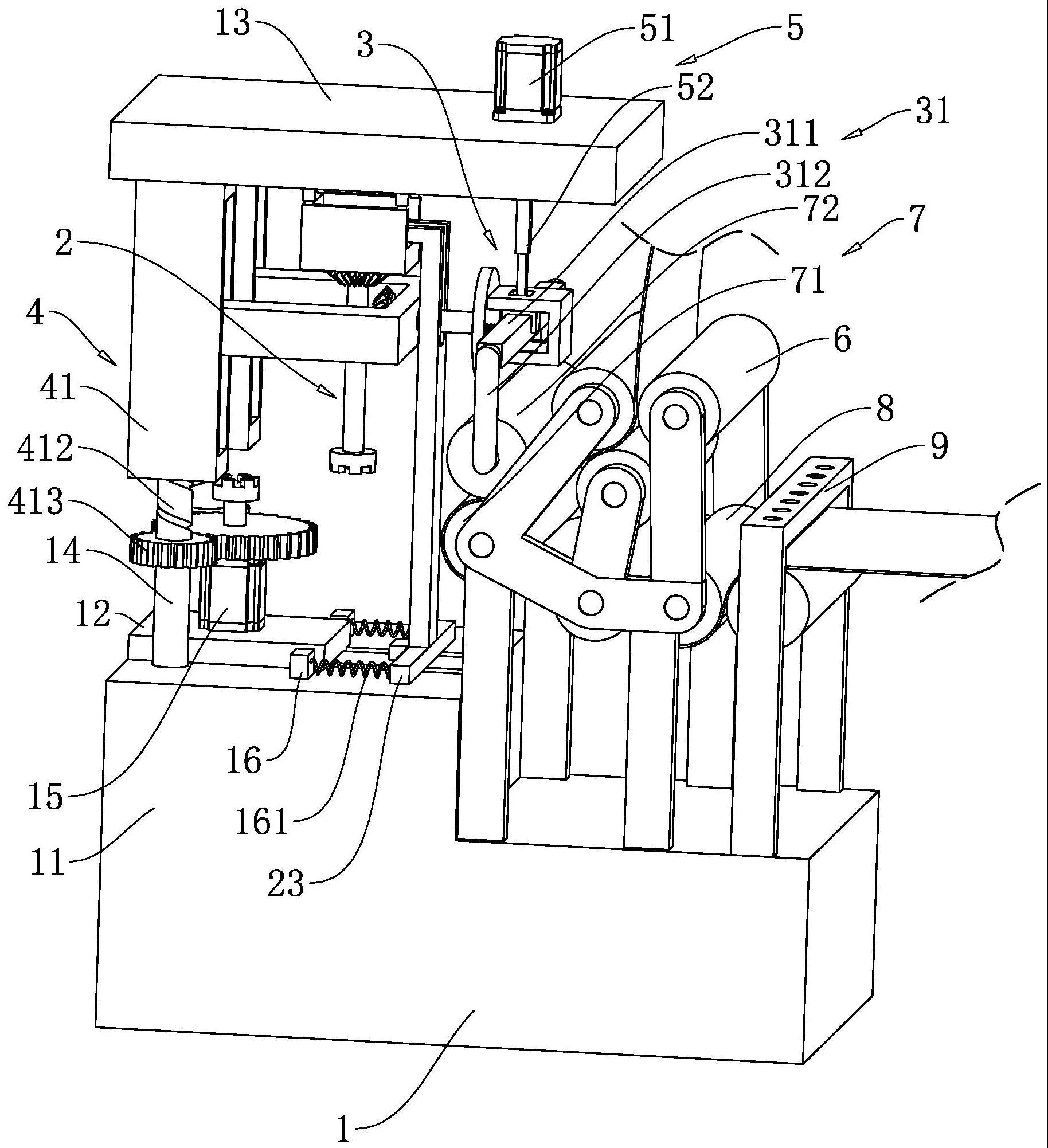

3、一种自动调节膜材料厚度的加工设备,包括机架、成型辊和移送辊,所述成型辊包括定辊,所述定辊和移送辊均转动连接于机架上,所述成型辊还包括动辊,所述动辊与定辊的轴线相互平行,所述动辊活动设置,还包括厚度检测机构、摆动组件、升降组件以及扭动组件,所述厚度检测机构设于机架上,所述厚度检测机构用于检测膜材料成型后的厚度,所述摆动组件包括摆动架和摆动盘,所述摆动架与动辊转动连接,所述摆动盘与摆动架相对固定,所述摆动盘转动设置,所述升降组件包括升降连接柱和连接架,所述升降连接柱长度方向垂直于机架,所述升降连接柱沿自身长度方向开设有升降槽,所述连接架与摆动盘转动连接,所述连接架位于升降槽内且沿升降槽移动,所述扭动组件包括扭动电机,所述扭动电机的输出轴与摆动盘的转动轴线相互垂直,所述扭动电机用于驱动摆动架和动辊相对定辊扭动。

4、通过采用上述技术方案,若经过厚度检测机构检测反馈,若膜材料的其中一侧边厚度大于中部厚度,则摆动组件驱动动辊的端部靠近定辊倾斜;若膜材料的中部厚度大于其自身两侧的厚度,则升降组件驱动动辊整体靠近定辊移动;若膜材料中部的厚度大于两侧厚度,则扭动组件驱动动辊相对定辊扭动,将动辊活动设置,可根据厚度检测机构反馈进行自动化调节,提高膜材料厚度均一性,提高膜材料生产加工品质,进而提高膜材料生产良品率。

5、优选的,所述摆动盘上固定连接有摆动块,摆动块上开设有放置通孔,摆动架包括摆动杆和连接摆杆,所述连接摆杆的一端与摆动杆固定连接,另一端与动辊转动连接,所述摆动杆穿设于放置通孔内。

6、通过采用上述技术方案,摆动盘转动,带动摆动块转动,由于摆动杆设于放置通孔内,则摆动盘转动实现带动摆动杆、连接摆杆和动辊同步转动。

7、优选的,所述摆动杆上固定连接有限位凸起,所述放置通孔的内孔壁开设有限位槽,所述限位凸起位于限位槽内。

8、通过采用上述技术方案,限位槽对限位凸起进行限位,实现摆动杆和摆动块之间相对位置的稳定,进而提高动辊与摆动盘之间相对位置的稳定性。

9、优选的,还包括转动组件,所述转动组件包括转动杆和第一锥齿轮,所述转动杆的轴线与扭动电机输出轴平行,所述第一锥齿轮同轴固定连接于转动杆的一端,所述摆动组件还包括传动杆和第二锥齿轮,所述传动杆固定连接于摆动盘上背离摆动块的一侧,所述传动杆的轴线与转动杆的轴线相互垂直,所述第二锥齿轮同轴固定连接于传动杆远离摆动盘的一端,所述第二锥齿轮与第一锥齿轮啮合,所述机架包括底座,所述底座上设有驱动电机,所述驱动电机用于驱动转动杆转动。

10、通过采用上述技术方案,驱动电机驱动转动杆转动,带动第一锥齿轮转动,第一锥齿轮驱动第二锥齿轮转动,实现传动杆和摆动盘的转动。

11、优选的,所述转动杆远离第一锥齿轮的一端固定连接有第一卡接块,第一卡接块上沿周向均匀固定连接有若干卡接凸起,所述驱动电机上固定连接有第二卡接块,所述第二卡接块上沿周向均匀开设有若干卡接槽,所述卡接槽供卡接凸起插入。

12、通过采用上述技术方案,第一卡接块的卡接凸起插入第二卡接块上的卡接槽内,实现转动杆与驱动电机的连接。

13、优选的,所述升降组件还包括升降螺杆,所述升降螺杆位于升降槽内,且所述升降螺杆相对升降连接柱转动,所述连接架远离摆动盘的一端设有升降块,所述升降块与升降螺杆螺纹连接,所述升降块沿升降槽移动。

14、通过采用上述技术方案,升降螺杆转动,驱动升降块沿升降槽上下移动,升降块带动连接架升降移动,进而实现动辊升降移动,有利于实现动辊靠近或远离定辊移动。

15、优选的,所述底座上设有电动滑台,所述电动滑台的长度方向与传动杆的长度方向一致,所述电动滑台包括滑块,所述驱动电机固定连接于滑块上,所述升降螺杆的端部同轴设有第一齿轮,所述驱动电机的输出轴上同轴设有第二齿轮,所述驱动电机靠近升降螺杆移动,所述第二齿轮与第一齿轮啮合,所述驱动电机靠近转动杆移动,所述卡接凸起与卡接槽卡接。

16、通过采用上述技术方案,驱动电机位于电动滑台的中部,若经厚度检测机构反馈,需要驱动动辊进行升降移动,驱动电机与电动滑台同步启动,驱动电机靠近升降螺杆移动,第二齿轮以一边移动一边转动的方式,与第一齿轮啮合,进而驱动第一齿轮转动,实现升降螺杆转动。

17、优选的,所述机架还包括支撑板,所述转动组件还包括抵接块、推动块、移动连杆和抵接杆,所述抵接块沿竖直方向滑移连接于支撑板上,所述抵接块远离支撑板的一侧与转动杆转动连接,所述抵接块上开设有抵接槽,所述抵接槽的槽口朝向支撑板的一侧,所述抵接槽的槽深逐渐增大,所述推动块滑移连接于底座上,所述抵接杆位于抵接槽内并沿抵接槽移动,所述移动连杆用于将抵接杆和推动块进行连接,所述驱动电机推动推动块时,所述抵接杆沿抵接槽移动,使得所述抵接块远离支撑板移动,使得所述第一锥齿轮与第二锥齿轮啮合。

18、通过采用上述技术方案,若经厚度检测机构反馈,膜材料的其中一侧边厚度大于中部厚度,则需要将动辊的端部靠近定辊倾斜,驱动电机靠近转动杆移动,移动过程中,滑块推动推动块,带动抵接杆沿抵接槽移动,抵接杆抵压抵接块和第一锥齿轮下降,并于第二锥齿轮啮合;同时,卡接凸块插入卡接槽内,实现驱动电机与转动杆的连接,驱动电机启动,驱动转动杆、第一锥齿轮转动,带动第二锥齿轮、摆动盘和摆动架转动,进而实现带动动辊摆动。

19、优选的,所述扭动组件还包括扭动连杆和扭动夹块,所述扭动电机固定连接于支撑板上,所述扭动连杆为伸缩杆,所述扭动连杆固定连接于扭动电机的输出轴上,所述扭动夹块铰接于扭动连杆远离扭动电机的一端,所述扭动夹块与扭动连杆的铰接轴与摆动盘的转轴同轴,所述扭动夹块与摆动杆固定连接。

20、通过采用上述技术方案,若厚度检测机构经检测后反馈,膜材料中部的厚度大于两侧厚度时,则需要驱动动辊相对定辊扭动,扭动电机启动,驱动扭动连杆和扭动夹块同步扭动,扭动夹块带动摆动杆以及动辊同步相对定辊扭动。

21、优选的,所述摆动块上开设有扭动孔,所述扭动孔的孔径大于扭动连杆的外径,所述扭动夹块位于放置通孔内,所述限位槽为弧形槽,所述限位凸块沿限位槽滑移。

22、通过采用上述技术方案,扭动电机驱动摆动杆在放置通孔内扭动时,限位凸块沿限位槽移动,限位槽对摆动杆的扭动路径进行限定;扭动孔的孔径大于扭动连杆的外径,使得摆动盘带动摆动杆以及动辊摆动时,扭动连杆在扭动孔内富余活动空间。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.通过摆动组件、扭动组件和升降组件的设置,若经过厚度检测机构检测反馈,若膜材料的其中一侧边厚度大于中部厚度,则摆动组件驱动动辊的端部靠近定辊倾斜;若膜材料的中部厚度大于其自身两侧的厚度,则升降组件驱动动辊整体靠近定辊移动;若膜材料中部的厚度大于两侧厚度,则扭动组件驱动动辊相对定辊扭动,将动辊活动设置,可根据厚度检测机构反馈进行自动化调节,提高膜材料厚度均一性,提高膜材料生产加工品质,进而提高膜材料生产良品率;

25、2.通过扭动连杆扭动夹块的设置,若厚度检测机构经检测后反馈,膜材料中部的厚度大于两侧厚度时,则需要驱动动辊相对定辊扭动,扭动电机启动,驱动扭动连杆和扭动夹块同步扭动,扭动夹块带动摆动杆以及动辊同步相对定辊扭动,扭动电机驱动摆动杆在放置通孔内扭动时,限位凸块沿限位槽移动,限位槽对摆动杆的扭动路径进行限定;扭动孔的孔径大于扭动连杆的外径,使得摆动盘带动摆动杆以及动辊摆动时,扭动连杆在扭动孔内富余活动空间。

- 还没有人留言评论。精彩留言会获得点赞!