一种食品级再生聚对苯二甲酸乙二酯物理法生产系统及工艺的制作方法

本发明属于pet再生领域,具体涉及一种食品级再生聚对苯二甲酸乙二酯物理法生产系统及工艺。

背景技术:

1、聚对苯二甲酸乙二酯简称pet,由其制成的食品饮料瓶应用广泛。回收消费后丢弃的pet饮料瓶,通过分拣、热清洗、破碎、清洗、干燥等流程处理后,进行造粒、固相缩聚,生产成再次利用的新饮料瓶。

2、上述过程通过自来水清洗,破碎工艺也较为简单,生产的碎瓶片杂质含量偏高,导致成品rpet的杂质含量高,色值较差、粘度波动大,最终出现“黑点”、“白点”多、透明度差等问题,远远不能定义为食品级,与原生料质量差别较大。

3、另外,一般厂家采用添加蓝色母粒或蓝色碎瓶片来调色,存在颜色不稳定,色差较大,外观质量较差等问题。

技术实现思路

1、本发明的目的是提供一种食品级再生聚对苯二甲酸乙二酯(rpet)物理法生产系统及工艺,通过设置碎瓶片净化系统、利用液体染料代替现有有色母粒调色的方式以及后序固相缩聚中增加预结晶、预热等流程,使得杂质清除彻底,产品安全级别和外观质量更高。

2、本发明采取的技术方案是:

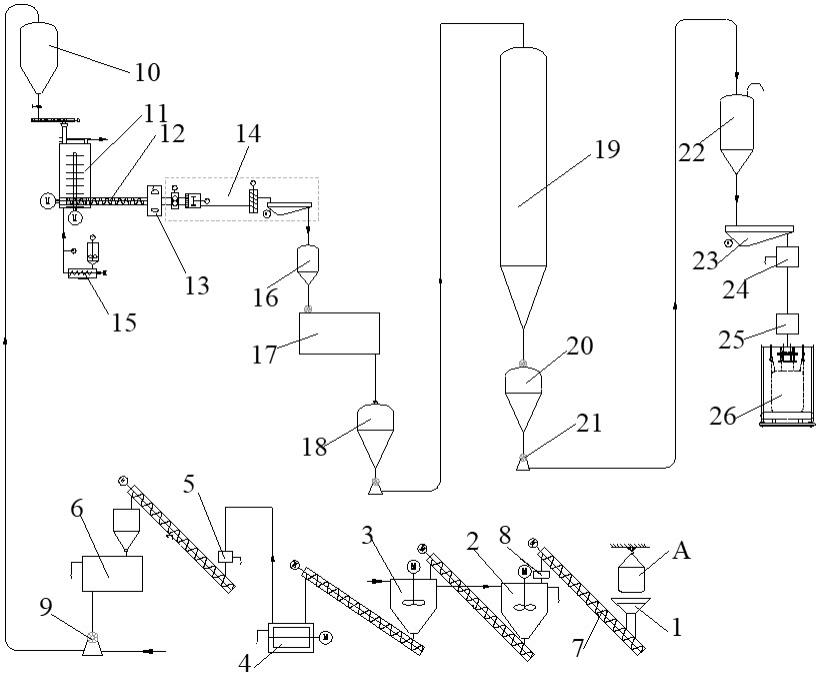

3、一种食品级再生聚对苯二甲酸乙二酯物理法生产系统,包括顺序设置的投料口、一级漂洗槽、二级漂洗槽、离心干燥机、金属探测分离器和筛选机,在投料口的出口与一级漂洗槽的入口之间、一级漂洗槽的出口与二级漂洗槽的入口之间、二级漂洗槽的出口与离心干燥机的入口之间、金属分离器的出口与筛选机的入口之间均设有螺旋输送机;在一级漂洗槽的入口处还设有一号磁力架,离心干燥机的出口与金属分离器的入口相连;

4、筛选机的出口通过原料输送器连接至原料料仓,原料料仓的出口顺序连接真空反应器、螺杆挤出机、熔体过滤器、切粒机,在真空反应器与螺杆挤出机连接处设有液体染料注入泵;

5、切粒机出口依次连接预结晶器、结晶器、预热器、固相缩聚反应器、冷却器,冷却器通过原料输送器连接到成品料仓,成品料仓出口依次连接振动筛、二号磁力架、金属探测仪和打包机。

6、一种食品级再生聚对苯二甲酸乙二酯物理法生产工艺,包括以下步骤:

7、s1:原料净化

8、将碎瓶片原料除金属、除钠离子、除pe/pp/pvc等异类塑料,得到较干净的原料。

9、s1.1:去除金属杂物

10、在一级漂洗槽入口设置一号磁力架以去除磁性金属杂物;离心干燥机和筛选机之间设置两组带剔除功能的金属探测分离器,以自动剔除非可磁金属(铜、铝等);

11、s1.2:去除钠离子和轻质塑料杂质pp/pe

12、在串联的一级漂洗槽和二级漂洗槽内设置摩擦螺杆,加入不小于30℃的脱盐水,清洗时间大于15min,脱盐水从二级漂洗槽加入并溢流至一级漂洗槽,使得水流方向与碎瓶片原料流动方向相反,脱盐水流量是碎瓶片原料流量的2倍;经过一级漂洗槽和二级漂洗槽两道洗涤后,进入2台并联的网孔¢2mm的离心干燥机;

13、由于供应商通过碱性清洗液(含钠离子)对原料进行清洗,使得碎瓶片料的钠离子一般在4ppm左右。钠离子是聚酯的降解反应催化剂,对熔融造粒工段生产影响较大,会导致聚酯降解发黄,色值较差且难控制;在下游注塑熔融时还会再一次发生降解反应,产品发黄,降低制品的力学性能,出现不合格产品。通过脱盐水洗涤,碎瓶片原料的钠离子含量可以降到1ppm以下,可大大降低对后工序的影响,同时也将粉末及细小固体杂质去除(时间、温度数据是经过大量实验得出的最佳值)。

14、回收瓶的标签有些为pp材质,瓶盖有pp/pe,一般碎瓶片料的pp/pe含量在25ppm以上。pp/pe对聚酯品质有一定的影响,如pe熔融分散在聚酯中,将会导致透明制品“发雾”影响透明度,出现不合格品;如pp熔融在聚酯中,将会导致透明制品出现“白点”,影响产品外观质量。碎瓶片原料在两级漂洗槽的搅拌器的搅拌下,把有用塑料分散在水中,pe/pp等轻质塑料会漂浮在水面,由拍打桨叶送到溢流口排出。

15、s1.3:去除pvc杂质

16、在金属探测分离器后设置筛选机以去除pvc杂质;随后,通过原料输送器送至原料料仓备用;

17、回收瓶的标签较多为pvc材质,pvc在真空反应器210℃会发黑,在螺杆挤出机280℃下会碳化,形成“黑点”杂质,严重影响下游制品的外观质量,不能应用于食品包装。同时,其比重为1.1,会沉于水中,无法用水分离。采用筛选机,用于去除pvc材质的杂质。

18、s2:调色与造粒

19、s2.1干燥及去除化学残留物

20、从原料料仓将碎瓶片送入真空反应器,升温至210℃,同时用真空泵抽吸至700pa,保温保压2小时;

21、利用搅拌器的转动,与碎片摩擦生热至210℃左右,真空泵抽吸走碎片的水分、化学残留等挥发性气体。

22、s2.2调色

23、碎瓶片从真空反应器进入螺杆挤出机的同时,通过液体染料注入泵将液体染料注入到螺杆挤出机的入口处,在螺杆挤出机作用下,使得碎瓶片与液体染料混合均匀,然后在280℃下碎瓶片变成pet熔体,进而使染料均匀分布在pet熔体内;

24、s2.3去除固体杂质

25、与液体染料混合后的熔体经过熔体过滤器,过滤去除固体杂质;

26、s2.4 造粒

27、将熔体在热水环境下切成球形颗粒,经干燥机脱水、振动筛去除异状粒子,成为160℃的无定型态切片;同时,在切粒机处取样检测色值,根据色值结果进一步调整s2.2步骤中液体染料的加量,达到稳定色值功能;

28、主要质量指标:特性粘度约0.73dl/g,色值l/b约78/-2.5。热水环境指的是75℃左右的切粒循环冷却水,水质是脱盐水。

29、s3:固相缩聚(ssp)

30、s3.1预结晶

31、切粒机产出的160℃无定型态切片进入预结晶器(锥形罐)后,切片从上往下流动,切片在余热的作用下发生结晶,整个过程停留时间20min,结晶度达到30%;

32、切片主要质量指标:特性粘度0.73dl/g, 色值l/b约78/-2.3。

33、s3.2结晶

34、预结晶后的切片通过转阀进入结晶器,同时用循环热氮气把切片升温到设定温度,保温停留时间5min,使切片结晶度达到39%以上;所述设定温度,对于水瓶级为203℃,对于碳酸级为205℃;所述结晶器为流化床;

35、质量指标:特性粘度(水瓶级0.75dl/g、碳酸级0.77dl/g), 色值l/b约78/-2.0。

36、s3.3预热

37、经过结晶后的切片通过转阀进入预热器,切片从上往下流动,热氮气从下往上流动,切片在恒温氮气的预热器中进一步结晶和预增粘,停留时间1.5h,切片结晶度达到42%以上;

38、氮气将预热器中反应生成的乙醛、水等杂质带走;足够结晶度可防止反应器出现结块现象。切片主要质量指标:特性粘度(水瓶级0.76dl/g、碳酸级0.78dl/g), 色值l/b约79/-1.8。

39、s3.4固相缩聚反应

40、经过预热器后的切片通过热输送系统把切片送至固相缩聚反应器,切片从上往下流动,热氮气从下往上流动,切片在固相缩聚反应器中的反应温度205℃以上(高温反应可以对切片进行充分的消毒和清除净片的残留物),反应时间11小时以上(可以根据切片的检测粘度来调整反应时间,从而达到控制切片的最终粘度);

41、反应生成的乙醛、水等杂质通过氮气带走,夹带乙醛、水等杂质的氮气依托原生料ssp生产线的npu系统进行净化。

42、切片质量指标:特性粘度(水瓶0.80dl/g、碳酸0.87dl/g), 色值l/b约79/-1.0。

43、s3.5冷却

44、固相缩聚反应后的切片通过转阀进入到冷却器中进行冷却,以中止反应,切片在冷却器中停留1.5h,使切片冷却到55℃,再通过原料输送器(气送系统)把切片送到成品料仓准备进行打包;

45、s3.6打包

46、在成品料仓出口与打包机之间依次设置振动筛、二号磁力架、金属探测仪,以减少粉尘含量、去除异状粒子、去除金属碎屑。

47、固相缩聚是以低粘度的聚酯切片在受热后(温度在约低于熔点20~30℃以下)分子链产生运动,非晶态部分熔融,分子链端的羧基和羟基之间解除孤立隔离状态,进一步反应使分子链增长,提高了聚酯的分子量,同时反应脱出水、乙二醇及其它副产物。其主要反应式如下:

48、a、酯交换反应:

49、pet-coo-ch2-ch2-oh+ho-ch2-ch2-ooc-pet→pet-coo-ch2-ch2-ooc-pet+ho-ch2-ch2-oh↑

50、b、酯化反应:

51、pet-cooh + ho-ch2-ch2-ooc-pet →pet-coo-ch2-ch2-ooc-pet + h2o↑

52、传统的rpet固相缩聚工艺是流程是比较短的,以目前主流的buhler技术为例,其流程为结晶-反应-冷却,固相缩聚主要功能是提高粘度,造粒机出来基础切片的特性粘度一般在0.735dl/g左右,目标特性粘度水瓶级0.80dl/g、碳酸级0.87dl/g,反应时间水瓶级6小时、碳酸级11小时,该技术主要考虑提高粘度方面而简化了流程,节省投资成本,但没有考虑充分除杂问题。该技术存在问题是物料反应温度高、停留时间较短,特性粘度波动大、乙醛含量偏高。

53、本技术的工艺流程为预结晶-结晶-预热-反应-冷却,技术特点是物料反应相对低、停留时间较长、粘度平稳性好、乙醛含量低,除杂效果较好。

54、进一步的,所述一号磁力架、二号磁力架均为两组串联的12000高斯的磁力架。

55、进一步的,在金属探测分离器后侧设置两台pp/pe材质筛选机。

56、该筛选机有挑选异色和材质功能,可将漂洗槽漏过的pp/pe进一步挑选去除。

57、进一步的,s2.2步骤中所用液体染料由sb104(溶剂蓝104)和sr52(溶剂红52)配制而成,二者按照4:1质量比混合均匀后,加食品级植物油调至含量为10%。

58、进一步的,所述液体染料注入泵为微型螺杆泵。

59、对于3t/h的产能,所需的液体染料使用量约为10g/min,用量非常小,且染料是粘稠状液体,计量是一个较大的难题。无法通过安装在线质量流量计方法来计量流量,又由于现场振动比较大,无法通过安装失重称方法来计量流量。通过理论分析、模拟计算(根据标定不同的螺杆泵转速测量对应的流量,取得了性能曲线。通过变频器调整泵转速来实现控制染料的注入流量),确定出本技术需要的微型螺杆泵来注入液体染料。该泵精度非常高,且非常适合该工艺。

60、进一步的,所述液体染料注入泵设置于液体染料桶内,在液体染料桶内设置有低速搅拌器,在液体染料注入泵出口管线上设置有压力变送器。

61、液体染料实际是粘稠状悬浮液,流速比较低,容易出现沉降堵塞的难题,因此,采用连续低速搅拌,并配置压力变送器压力变送器的方式来解决该难题。压力变送器的信号连接至dcs系统,dcs操作人员可以实时监控泵出口的压力变化,当压力上涨至报警值时会发出报警,操作人员就能及时安排人员到现场排查,及时疏通管道,避免产品色值出现较大波动,从而稳定了产品的质量。

62、进一步的,所述熔体过滤器为滤网孔径小于30μm的高精密过滤器。

63、本发明的有益效果:

64、本发明通过原料净化系统,除去了原料中pvc、pe、pp等非pet材质塑料,金属、化学品残留、清洗液的钠离子等,相比于现有技术将获取的原料直接进入后续处理工序,本发明把杂质含量控制的更低,有助于提高品质;利用液体染料代替现有母粒或有色碎瓶片来调色,色差更小,颜色控制更加稳定,外观质量更好;在固相缩聚系统中增加预结晶器、预热器流程,合理控制温控,延长反应时间,有助于除挥发性杂质效果,且粘度稳定性更好。

65、本发明解决了传统再生rpet后加工瓶坯时黑点和白点较多、乙醛含量偏高而未达到食品级要求、色相较差(l值一般在75左右)等问题。

- 还没有人留言评论。精彩留言会获得点赞!