一种采用机械鼓的轮胎成型机的制作方法

本发明涉及轮胎成型,尤其涉及一种采用机械鼓的轮胎成型机。

背景技术:

1、现有成型鼓反包结构一般分为两种形式:胶囊鼓反包胶囊结构和机械鼓反包杆结构。前者反包高度均一,但反包速度慢,反包胶囊对胎侧的压力小,胎侧与胎体、三角胶粘合差,容易脱空造成质量问题;同时反包压辊在伸入到胎侧与胶囊之间对胎侧进行反包辊压时容易触碰到胶囊,大大影响胶囊使用寿命,使轮胎制造成本升高。后者采用金属撑杆实现胎侧反包过程,反包杆撑起最高点位置位于轮胎胎肩处,撑起高度过高,使受压胎侧部位尺寸变形大,导致胎胚成型后胎侧边部形成周向波浪状,对轮胎动平衡均匀性影响较大。

2、中国发明专利申请(cn113681957a,公开日:2021.11.23)公开了机械鼓悬拉反包成型结构,包括主轴组件和后压车,后压车与主轴组件相对设置,机械鼓悬拉反包成型结构还包括设置在主轴组件上的锁圈组件和反包组件,反包组件为两个,两个反包组件对称设置在锁圈组件的两侧,反包组件包括:反包结构,反包结构为多个,多个反包结构绕主轴组件的周向间隔设置,且反包结构具有支撑位置和收回位置;支撑板,支撑板为多个,多个支撑板与多个反包结构一一对应且支撑板设置在对应的反包结构上;第一驱动组件,第一驱动组件设置在主轴组件上,且第一驱动组件与多个反包结构驱动连接;在反包结构由支撑位置运动至收回位置的过程中,后压车的悬拉臂能够伸入到胎侧与反包结构之间,并带动胎侧沿远离反包结构的方向运动。该专利中,当支撑板处于支撑位置时,胎侧受到支撑板的支撑而处于被拉伸状态,但未硫化的橡胶具有一定的弹性,当支撑板从支撑位置复位回到收回位置时,未被反包结构辊压到的胎侧部分会随之回弹,造成胎侧打折现象,此时后压车的后压辊将无法伸入到回弹后的胎侧与反包结构之间,从而无法对回弹的胎侧进行辊压。

技术实现思路

1、为了解决中国发明专利申请cn 113681957 a存在的技术问题,本发明的目的是提供一种采用机械鼓的轮胎成型机,其对支撑板支撑位置的仰角进行优化设计,使支撑板对胎侧形成预张力,预张力使得被支撑板撑起的胎侧部分产生塑性变形,从而解决胎侧回弹问题。

2、为了实现上述的目的,本发明采用了以下的技术方案:

3、一种采用机械鼓的轮胎成型机,包括:

4、主轴组件,

5、设置在主轴组件外周、并在主轴组件的驱动下围绕周向旋转的成型鼓,成型鼓包括:

6、套设在主轴组件外周、并与主轴组件周向锁定的筒体,

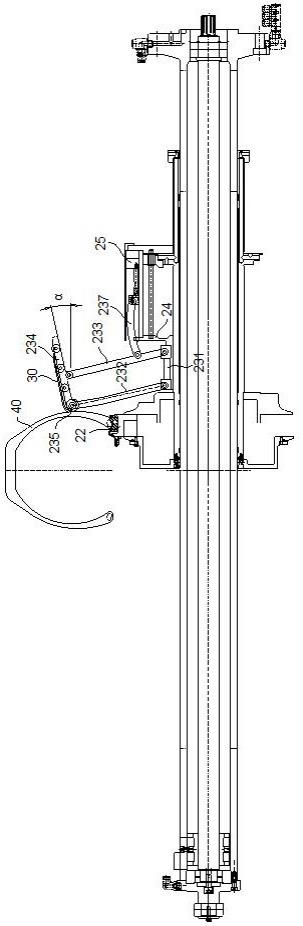

7、围绕在所述筒体外周、并且轴向上相互对齐的多套反包组件,所述反包组件在第一驱动组件的驱动下沿着所述筒体的轴向移动从而具有支撑位置和收回位置,并且在由收回位置至支撑位置的过程中反包组件对胎侧进行反包,

8、所述反包组件包括:支撑板,所述支撑板在所述反包组件由收回位置至支撑位置的过程中,沿着筒体的径向向外移动,为胎侧提供支撑平台,

9、在支撑位置,所述支撑板与水平面的夹角呈10~20°。

10、作为优选,在支撑位置,所述支撑板的长度超过胎侧边缘。本发明支撑板终止位置应覆盖至胎侧边缘处,避免胎侧边缘因未受预张力产生回弹。

11、作为优选,所述支撑板靠近胎侧的那端设置有反包压轮,在所述反包组件由收回位置至支撑位置的过程中,所述反包压轮对胎侧进行滚压,实现反包,并且在支撑位置,所述支撑板上端面不低于所述反包压轮的上端点。通过预拉伸胎侧起始位置应从反包轮最高点开始,避免胎侧在反包轮最高点处出现折弯。

12、作为优选,所述的反包组件还包括:与第一驱动组件的输出端连接从而能在所述筒体上轴向移动的连杆座,下端分别与所述连杆座铰接的反包主杆和反包副杆,所述的支撑板铰接在反包主杆和反包副杆的上端,随着连杆座的轴向移动,反包主杆和反包副杆相应的摆动,进而带动支撑板在径向上撑起或落下,在支撑位置,反包副杆的上端高于反包主杆,从而使得支撑板与水平面之间形成夹角。

13、作为优选,反包主杆和反包副杆并排设置,并且反包副杆的长度大于反包主杆。本发明通过反包副杆与反包杆的长度差异实现了支撑板仰角。

14、作为优选,所述的反包组件还包括限位连杆,限位连杆的一端与反包副杆铰接,另一端设置有第二驱动组件,第二驱动组件带动限位连杆的另一端轴向移动,从而在反包组件由收回位置至支撑位置的过程中,限位连杆对支撑板的位置进行限位。本发明可以通过第二驱动组件的轴向运动带动限位连杆运动,实现反包轮靠近或者远离胎侧,并提供反包轮与胎侧的压力,同时也能确保支撑板在支撑位置时不会移动。

15、作为优选,第一驱动组件包括:套设在筒体的外周、并能在筒体上轴向移动的环形驱动套,环形驱动套的外周设置有多个固定位,所述的连杆座固定设置在对应的固定位内,从而跟随环形驱动套在筒体上轴向移动。本发明可以通过环形驱动套在筒体上的运动带动连杆座的往复运动,使所述反包组件在支撑位置和收回位置运动。

16、作为优选,第一驱动组件还包括:与所述的环形驱动套固定连接、并且围绕筒体周向延伸的内端盖,设置在内端盖周向的外端、并且能在筒体的外周上轴向移动的外端盖,固定设置在内端盖和外端盖之间、并且环绕在筒体外周与筒体之间形成环形区域的第一缸筒,以及位于环形区域内、且固定设置在筒体上的第一环形活塞,第一环形活塞径向外端密封连接在第一缸筒的内壁上,从而在第一环形活塞的两侧分别形成腔室,通过改变腔室中的气压,控制内端盖、第一缸筒和外端盖在筒体上轴向移动。

17、作为优选,第一环形活塞的两侧分别设置有对应的腔室连通的进出气孔,筒体内部设置有与对应的进出气孔连通的气体通道,气体通道的端部延伸到设置在筒体端部的法兰盘上。

18、作为优选,第二驱动组件包括:环绕在第一驱动组件的外周,并且与第一驱动组件固定连接的第二缸筒,设置在第一驱动组件和第二缸筒之间、并且沿着轴向移动的第二环形活塞,第二环形活塞远离胎侧的那端设置有活塞腔,活塞腔中设置有供气体进出的进出气口,第二环形活塞朝向胎侧的那端固定设置有驱动环,驱动环朝向胎侧的那侧设置有围绕周向排列的连接口,连接口内设置有铰接轴,所述的限位连杆的另一端铰接在铰接轴上。

19、本发明由于采用了上述的技术方案,对支撑板支撑位置的仰角进行优化设计,使支撑板对胎侧形成预张力,预张力使得被支撑板撑起的胎侧部分产生塑性变形,从而解决胎侧回弹问题。进一步,预拉伸胎侧起始位置应从反包轮最高点开始,避免胎侧在反包轮最高点处出现折弯;支撑板终止位置应覆盖至胎侧边缘处,避免胎侧边缘因未受预张力产生回弹。另外,本发明还公开了第一驱动机构和第二驱动机构的一种实施结构,便于控制、实施。

技术特征:

1.一种采用机械鼓的轮胎成型机,包括:

2.根据权利要求1所述的采用机械鼓的轮胎成型机,其特征在于,在支撑位置,所述支撑板(234)的长度超过胎侧边缘。

3.根据权利要求1所述的采用机械鼓的轮胎成型机,其特征在于,所述支撑板(234)靠近胎侧的那端设置有反包压轮(235),在所述反包组件(23)由收回位置至支撑位置的过程中,所述反包压轮(235)对胎侧进行滚压,实现反包,并且在支撑位置,所述支撑板(234)上端面不低于所述反包压轮(235)的上端点。

4.根据权利要求1~3任意一项所述的采用机械鼓的轮胎成型机,其特征在于,所述的反包组件(23)还包括:与第一驱动组件(24)的输出端连接从而能在所述筒体(21)上轴向移动的连杆座(231),下端分别与所述连杆座(231)铰接的反包主杆(232)和反包副杆(233),所述的支撑板(234)铰接在反包主杆(232)和反包副杆(233)的上端,随着连杆座(231)的轴向移动,反包主杆(232)和反包副杆(233)相应的摆动,进而带动支撑板(234)在径向上撑起或落下,在支撑位置,反包副杆(233)的上端高于反包主杆(232),从而使得支撑板(234)与水平面之间形成夹角。

5.根据权利要求4所述的采用机械鼓的轮胎成型机,其特征在于,反包主杆(232)和反包副杆(233)并排设置,并且反包副杆(233)的长度大于反包主杆(232)。

6.根据权利要求4所述的采用机械鼓的轮胎成型机,其特征在于,所述的反包组件(23)还包括限位连杆(237),限位连杆(237)的一端与反包副杆(233)铰接,另一端设置有第二驱动组件(25),第二驱动组件(25)带动限位连杆(237)的另一端轴向移动,从而在反包组件(23)由收回位置至支撑位置的过程中,限位连杆(237)对支撑板(234)的位置进行限位。

7.根据权利要求6所述的采用机械鼓的轮胎成型机,其特征在于,第一驱动组件(24)包括:套设在筒体(21)的外周、并能在筒体(21)上轴向移动的环形驱动套(245),环形驱动套(245)的外周设置有多个固定位,所述的连杆座(231)固定设置在对应的固定位内,从而跟随环形驱动套(245)在筒体(21)上轴向移动。

8.根据权利要求7所述的采用机械鼓的轮胎成型机,其特征在于,第一驱动组件(24)还包括:与所述的环形驱动套(245)固定连接、并且围绕筒体(21)周向延伸的内端盖(241),设置在内端盖(241)周向的外端、并且能在筒体(21)的外周上轴向移动的外端盖(242),固定设置在内端盖(241)和外端盖(242)之间、并且环绕在筒体(21)外周与筒体(21)之间形成环形区域的第一缸筒(243),以及位于环形区域内、且固定设置在筒体(21)上的第一环形活塞(244),第一环形活塞(244)径向外端密封连接在第一缸筒(243)的内壁上,从而在第一环形活塞(244)的两侧分别形成腔室(243a;243b),通过改变腔室(243a;243b)中的气压,控制内端盖(241)、第一缸筒(243)和外端盖(242)在筒体(21)上轴向移动。

9.根据权利要求8所述的采用机械鼓的轮胎成型机,其特征在于,第一环形活塞(244)的两侧分别设置有对应的腔室(243a;243b)连通的进出气孔(244a;244b),筒体(21)内部设置有与对应的进出气孔(244a;244b)连通的气体通道(213;214),气体通道(213;214)的端部延伸到设置在筒体(21)端部的法兰盘(212)上。

10.根据权利要求6所述的采用机械鼓的轮胎成型机,其特征在于,第二驱动组件(25)包括:环绕在第一驱动组件(24)的外周,并且与第一驱动组件(24)固定连接的第二缸筒(252),设置在第一驱动组件(24)和第二缸筒(252)之间、并且沿着轴向移动的第二环形活塞(251),第二环形活塞(251)远离胎侧的那端设置有活塞腔(253),活塞腔(253)中设置有供气体进出的进出气口(2531),第二环形活塞(251)朝向胎侧的那端固定设置有驱动环(254),驱动环(254)朝向胎侧的那侧设置有围绕周向排列的连接口(2541),连接口(2541)内设置有铰接轴,所述的限位连杆(237)的另一端铰接在铰接轴上。

技术总结

本发明涉及轮胎成型技术领域,尤其涉及一种采用机械鼓的轮胎成型机,包括:主轴组件,设置在主轴组件外周、并在主轴组件的驱动下围绕周向旋转的成型鼓,成型鼓包括:套设在主轴组件外周、并与主轴组件周向锁定的筒体,围绕在所述筒体外周、并且轴向上相互对齐的多套反包组件,反包组件在第一驱动组件的驱动下沿着筒体的轴向移动从而具有支撑位置和收回位置,并且在由收回位置至支撑位置的过程中反包组件对胎侧进行反包,反包组件包括:支撑板,支撑板在反包组件由收回位置至支撑位置的过程中,沿着筒体的径向向外移动,为胎侧提供支撑平台,在支撑位置,支撑板与水平面的夹角呈10~20°。本发明对支撑板支撑位置的仰角进行优化设计,解决胎侧回弹问题。

技术研发人员:王建兵,侯丹丹,黄继文,徐晓鹏,张明,张春生,吕微雅,施晶

受保护的技术使用者:中策橡胶集团股份有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!