CFRP立体构件快速成型量产制造工艺的制作方法

本发明涉及产品加工成型,具体为一种cfrp立体构件快速成型量产制造工艺。

背景技术:

1、复合材料是由两种或两种以上异质、异形、异性的材料复合形成的新型材料。一般由基体组元与增强体或功能组元所组成

2、cfrp一般指碳纤维增强复合材料,是以碳纤维或碳纤维织物为增强体,以树脂、陶瓷、金属、水泥、碳质或橡胶等为基体所形成以纤维状的碳材料,具有高强度、高模量、低密度、耐腐蚀等特点复合材料。在众多轻量化材料中具有较高的比强度、比刚性,轻量化效果十分明显,在航空航天、军工产品中得到广泛应用。在碳纤维集合体中浸渗固化性树脂并进行固化而成的碳纤维增强固化性树脂成型体(cfrp)具有尺寸稳定性良好、疲劳特性良好、导热系数良好、电磁波屏蔽性良好等性质,因此已被广泛用于例如汽车部件、各种机械部件、医疗设备用途、土木相关用途等,减轻质量效果尤为明显,重量比钢铁材料轻5倍,比铝材轻1.68倍;刚性比钢铁材料轻3倍,比铝材轻10倍。

3、而目前在碳纤维符合材料成型的过程中,采用的传统量产技术工艺分为两大类,一种是热塑成型工艺,一种是热固成型工艺;rtm是成型中一种碳纤维制品成型工艺,指低粘度树脂在闭合模具中流动、浸润增强材料并固化成形的一种工艺技术,而这两种工艺都会存在着一定的缺陷:

4、首先热塑成型工艺需要使用到预浸料坯,但是目前的热塑性预浸料坯成本价格较高,导致整体量产成型投入的成本大大提高,同时半预浸料坯的工艺需要相当大的热压,并且需要持续的高压,对模具的要求也会随之提高,对设备的要求也会相对较高,并且工艺成型时间也会相对较长,并且成型过程中,需要将树脂温度提升至高温状态,对能量的消耗比较大,热变形较大;

5、其次是rtm成型工艺,因为该工艺涉及到的加工模具较多,需要花费一定的时间去制定预成型所需的模具,相对来说费时费力,并且模具所需的材料也相对昂贵,并且在成型过程中要在模具内部形成,并且使树脂流入纤维,就需要通过高压注入,对模具的要求也会相对较高,在耗时上面,因其工序的增加,其整体的成型时间也会相对较长,影响整体的加工效率,在量产过程中无法达到实际的效果。

技术实现思路

1、解决的技术问题

2、针对现有技术的不足,本发明提供了一种cfrp立体构件快速成型量产制造工艺,解决了背景技术中所提出的问题。

3、技术方案

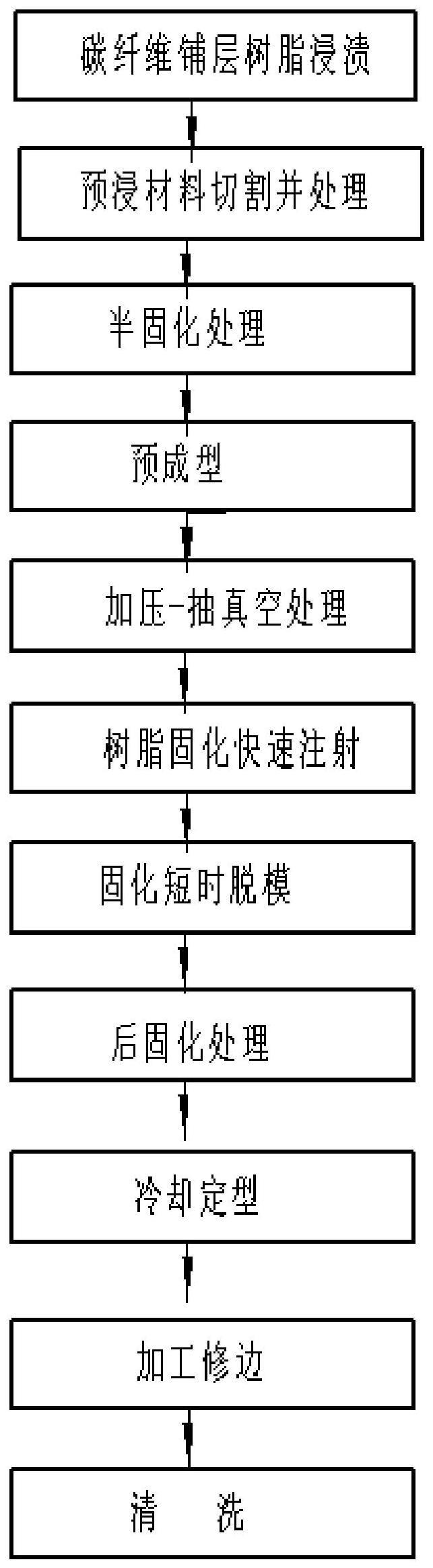

4、为实现上述目的,本发明提供如下技术方案:cfrp立体构件快速成型量产制造工艺包括以下步骤;

5、步骤s0:纤维浸渍,选择纤维织物与树脂浸渍;选用的是干的cf织布与树脂,可以使用多用的低价材料,能够极大的控制其投入成本。浸渍树脂用树脂将增强复合材料用纤维(或织物)浸润制备预浸料的过程。

6、步骤s1:预浸材料切割并处理,将浸渍后的纤维织物进行图案裁剪,获取制品所需纤维坯料并处理,真空脱泡以获取树脂与纤维所需饱和系数;

7、步骤s2:对切割的预浸纤维材料进行半固化工艺处理。将已含浸纤维织物铺层清洁处理后放入指定模块中,进行定型,获取初步定型料;再将初步定型料放入自主开发具有真空、脱气、除泡设备进行调整来取得固化的所需材料rc值及饱和系数值,半固化实现树脂与纤维零界胶化点将脱泡后纤维预浸定型材料放入自出开发热冷凝调整设备进行温控或加热或冷却,实现纤维与树脂完全浸渍在tg零界点;然后在将材料再次流入光学加热系统进行3mim的光学加热处理,实现纤维与树脂胶化点与tg零界点合理分布

8、步骤s3:预成型,获取初始成型状态结构;

9、步骤s4:加压抽真空,将初始成型状态结构放入成型模具进行压制后对模腔抽真空,加压抽真空,将初始成型状态结构放入成型模具进行压制后对模腔抽真空;将初始成型状态结构,放入成型模具中,将注射模具闭合,并锁紧成型模具,形成密封状态,对模腔内抽真空。

10、步骤s5:对模腔内快速树脂固化注射(二次射出成形),获取半成品成型体。

11、步骤s6:固化短时脱模,高温固化之后利用机械臂对半成品成型体进行自动抓取;

12、步骤s7:后固化处理,实现产品的树脂与纤维性能提高及产品形变稳定性,后固化实现产品的树脂与纤维性能提高及产品形变稳定性,后固化工艺在常温下达到完全固化后,此时将cf织布与树脂组合基体材料加热并保持恒温一段时间180℃/1h;

13、步骤s8:冷却定型,利用机械臂抓取高温状态的半成品成型体至冷却设备上快速冷却至室温,脱模后,利用机械臂及吸盘将仍处于高温状态的成型制件,转移到冷却定型工装上,并将利用真空将制件紧紧吸附在冷却定型工装,并通过冷却定型工装使制件快速冷却至室温;

14、步骤s9:加工修边,将冷却后的半成品成型体进行加工,获取成型体;

15、步骤s10:清洗,对成型体进行清洗。

16、优选的,通过以下步骤对切割后的材料进行处理,

17、步骤a1:喷涂含浸,将步骤s1中获取的裁剪纤维织物的表面上喷涂树脂预定型和预浸;

18、步骤a2:根据不同cfrp不同的结构、特性等要求进行纤维层定位叠合,将涂覆有纤维预定型剂的碳纤维织物转移到织物叠合设备,按所设计的制件纤维铺层结构将纤维织物依次进行定位、叠合,并平铺在织物铺叠输送带上;

19、步骤a3:纤维铺设,织物叠合输送设备将叠合好的纤维织物转移到纤维预成型设备上。

20、优选的,通过以下步骤实现步骤s1中的真空脱泡,以获取树脂与纤维所需饱和系数,

21、步骤b1:将已含浸纤维织物铺层清洁处理后放入指定模块中,进行定型,获取初步定型料;

22、步骤b2:将初步定型料放入自主开发具有真空、脱气、除泡设备进行调整来取得固化的所需材料rc值及饱和系数值。

23、优选的,通过以下步骤对步骤s2中半固化实现树脂与纤维零界胶化点,

24、步骤d1:将脱泡后纤维预浸定型材料放入自出开发热冷凝调整设备进行温控或加热或冷却,实现纤维与树脂完全浸渍在tg零界点;

25、步骤d2:材料再次流入光学加热系统进行3mim的光学加热处理,实现纤维与树脂胶化点与tg零界点合理分布

26、优选的,通过以下步骤s4对初始成型状态结构进行加压抽真空;

27、步骤e1:将初始成型状态结构,依次叠放整齐,并利用带吸盘的机械手臂将初始成型状态结构吸起,放入成型模具中,将注射模具闭合,并锁紧成型模具,形成密封状态;

28、步骤e2:对模腔内抽真空,真空度抽至不高于-0.1mpa时,并保持60s-300s后;

29、步骤e3:对成型模具逐步升温至150℃以上,并保持20s。

30、优选的,所述步骤s5中的树脂为液态低黏度树脂,其主要成分包括有环氧树脂、固化剂和促进剂等,且相互比例为-(环氧树脂)100:(固化剂)40:(促进剂)0.8:(阻燃剂)1.0:(稀释剂)2.0:(耐候剂)0.9。

31、优选的,通过以下步骤对树脂进行注射,

32、步骤f1:控制高压计量泵的运作,将液态低黏度树脂缓慢注射至注射机的混合头;

33、步骤f2:在混合头中高压对冲混合,并将混合均匀的树脂迅速注入高温模腔;

34、步骤f3:注胶结束后将模具完全闭合,闭合过程中模具进一步挤压注射树脂,使其充满并浸润碳纤维增强材料,并在高温高压作用下快速固化;

35、步骤f4:松开模具一定的间隙,再次注入低黏度的模具表面树脂;

36、步骤f5:再次将模具完全闭合,挤压胶衣树脂使其尽可能的充模模具,并在制品表层喷涂一层均匀的树脂膜。

37、优选的,通过以下步骤对高温固化后的半成品成型体进行冷却;

38、步骤g1:机械臂及吸盘将仍处于高温状态的半成品成型体,转移到冷却定型工装上;

39、步骤g2:经由风冷或水冷对半成品成型体进行表面降温。

40、优选的,通过以下步骤对半成品成型体进行后固化;

41、步骤h1:在常温下将半成品成型体完全固化后,分子间反应基本停止;

42、步骤h2:将cf织布与树脂组合基体材料加热并保持恒温一段时间正常180℃/1h以上。

43、优选的,所述纤维织物选用干的cf织布与树脂。

44、有益效果

45、与现有技术相比,本发明提供了一种cfrp立体构件快速成型量产制造工艺,具备以下有益效果:

46、该cfrp立体构件快速成型量产制造工艺,相比于传统的rtm工艺,htc工艺增加了注射后的压制过程,降低了树脂注射充填难度,提高了预制件的浸渍质量,并缩短了成型周期。提高了树脂固化反应速率,缩短了树脂的固化周期。采用高活性快速固化树脂体系,并采用高效高压混合、注胶设备,使树脂基体混合均匀性更好,同时成型时需要高温环境,大大提高了树脂的固化反应速率。同时降低了整体制件的工艺难度,改善了树脂浸渍增强材料的质量。采用抽真空与注射后的压缩模塑工艺相结合的方式,降低了rtm工艺注胶口和排气口设计难度,提高了树脂的流动充填能力,以及树脂对纤维的浸渍质量,采用间隙注胶和注胶后压缩技术,极大地提高了树脂的充模流动能力,有效降低了工艺缺陷产生的几率,具有很高的工艺重复性,具有很高的工艺稳定性和重复性。在保证成型质量的前提下,能够实现快速的量产制造速率,满足批量性生产的要求。

- 还没有人留言评论。精彩留言会获得点赞!