一种悬置衬套的制造方法及悬置衬套与流程

本技术涉及发动机悬置,尤其涉及一种悬置衬套的制造方法及悬置衬套。

背景技术:

1、随着汽车行业的快速发展,对汽车的nvh(noise、vibration、harshness,噪声、振动与声振粗糙度)性能要求也越来越高,悬置系统作为影响汽车nvh性能的核心部件,无疑扮演着越来越重要的作用。悬置系统主要包含三个部分:被动侧支架、主动侧支架和悬置衬套,其中被动侧支架和主动侧支架一般均为金属材料,悬置衬套由橡胶和金属硫化而成,其隔振性能主要由悬置衬套的性能决定。

2、现有技术中的悬置衬套一般包括衬套外壳、衬套内芯和设置在衬套外壳与衬套内芯之间的衬套橡胶,衬套外壳用于与车身连接,衬套内芯用于与发动机连接,衬套橡胶包括多个互不相连的分部,各分部的存在使得衬套橡胶形成了位于衬套内芯上侧的上间隙、位于衬套内芯下侧的下间隙、位于衬套内芯左侧的左间隙、和位于衬套内芯右侧的右间隙。悬置衬套的制造过程一般包括硫化和缩径两个步骤,硫化是指将橡胶与金属进行硫化,缩径是指将硫化后的悬置衬套从外部压缩以使其直径减小;基于上述制造方法,现有的悬置衬套通常具有如下三种状态:

3、第一、自然状态,即悬置衬套刚硫化完成的状态,此时橡胶因硫化工艺后逐渐降温,内部存在一定的残余应力,该状态对应的上间隙为a1、下间隙为b1;

4、第二、缩径后状态,即悬置衬套经过缩径工艺,直径变小内应力消除后的状态,该状态对应的上间隙为a2、下间隙为b2;

5、第三、自然压缩状态,即装配发动机后承受发动机自重的状态,此时衬套内芯会随发动机向下移动一定距离,该状态对应的上间隙为a3、下间隙为b3。

6、如图1-1、图1-2及图1-3所示的某一型号汽车的悬置衬套,不同状态下的上间隙值和下间隙值的取值具体为:a1=1mm,b1=12mm;a2=0mm,b2=13mm;a3=5mm,b2=8mm。

7、在实际使用过程中,发动机总是不时出现上下跳动,此时理论上希望悬置系统提供足够的限位刚度以限制发动机上下跳动,因此,最为理想的状态是:悬置衬套在自然压缩状态下,上间隙a3保持在1~2mm,此时,悬置衬套既能够提供足够的隔振,又能够在发动机上跳的初期就提供足够的限位;此外,随着对nvh性能要求的提高,发动机自重压缩尺寸在逐渐增大,一般为6~8mm,因此,为获得较佳的nvh性能,需要将预压缩量设置为4~7mm,即悬置衬套在缩径后状态下,上间隙a3的取值为-4~-7mm,负值的含义是指上下两侧橡胶处于相互挤压变形状态。

8、现有的悬置衬套的制造方法在缩径时,多采用工装将橡胶衬套外骨架强行压缩,该方法决定了不可能对橡胶衬套进行较大尺寸的压缩,即缩径后状态的悬置衬套很难达到理想的预压缩量,也即自然压缩状态下的悬置衬套的上间隙较大,无法提供足够的限位刚度以限制发动机上下跳动,导致无法获得较好的nvh性能。为此,本技术提出一种悬置衬套的制造方法及悬置衬套。

技术实现思路

1、本技术的目的是针对以上问题,提供一种悬置衬套的制造方法及悬置衬套。

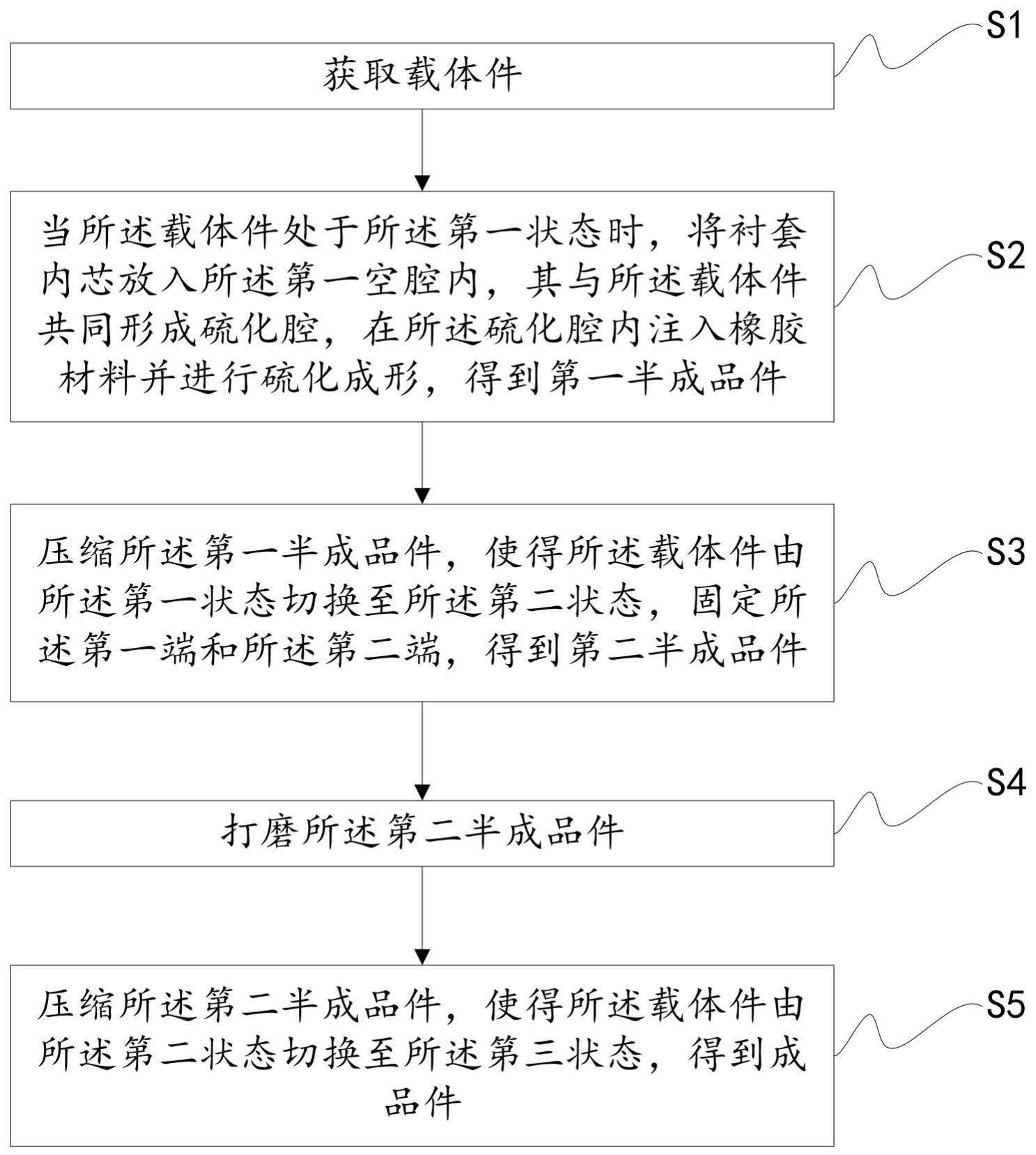

2、第一方面,本技术提供一种悬置衬套的制造方法,所述方法包括如下步骤:

3、获取载体件;所述载体件具有第一端和第二端;所述第一端和所述第二端向相互靠近的方向弯曲形成第一空腔;所述载体件具有第一状态和第二状态,第一状态时,所述第一端和所述第二端相互分离,第二状态时,所述第一端和所述第二端相互紧贴;

4、当所述载体件处于所述第一状态时,将衬套内芯放入所述第一空腔内,其与所述载体件共同形成硫化腔,在所述硫化腔内注入橡胶材料并进行硫化成形,得到第一半成品件;

5、压缩所述第一半成品件,使得所述载体件由所述第一状态切换至所述第二状态,固定所述第一端和所述第二端,得到第二半成品件。

6、根据本技术某些实施例提供的技术方案,当所述载体件处于所述第一状态时,所述载体件上沿径向形成的截面的形状为具有开口的第一圆环,在所述开口处相对远离所述第一圆环圆心的一侧,所述第一端和所述第二端之间的连线为所述第一圆环的外圆的弦;所述第一圆环的外圆直径为第一直径。

7、根据本技术某些实施例提供的技术方案,当所述载体件处于所述第二状态时,所述载体件上沿径向形成的截面的形状为闭合的第二圆环;所述第二圆环的外圆直径为第二直径;所述第二直径小于所述第一直径。

8、根据本技术某些实施例提供的技术方案,所述载体件还具有第三状态;当所述载体件处于所述第三状态时,所述载体件上沿径向形成的截面的形状为闭合的第三圆环;所述第三圆环的外圆直径为第三直径;所述第三直径小于所述第二直径;

9、所述压缩所述第一半成品件,使得所述载体件由所述第一状态切换至所述第二状态,固定所述第一端和所述第二端,得到第二半成品件之后,还包括如下步骤:

10、压缩所述第二半成品件,使得所述载体件由所述第二状态切换至所述第三状态,得到成品件。

11、根据本技术某些实施例提供的技术方案,所述获取载体件的步骤包括:

12、获取具有设定长度的预制钢管;所述预制钢管的直径为所述第二直径;

13、在所述预制钢管的管壁上沿轴向开设扩张缝;

14、扩张带有所述扩张缝的所述预制钢管,得到处于所述第一状态的所述载体件。

15、根据本技术某些实施例提供的技术方案,所述扩张带有所述扩张缝的所述预制钢管,得到处于所述第一状态的所述载体件时,采用扩张装置;所述扩张装置包括:

16、第一固定座,所述第一固定座的顶部设有容纳空腔;

17、若干扩张件,所有的所述扩张件分布在第一圆周上;所述扩张件与所述容纳空腔的底部形成沿所述第一圆周径向的滑动连接;

18、第一驱动机构,所述第一驱动机构用于驱动所有的所述扩张件沿所述第一圆周的径向同时相互远离或相互靠近。

19、根据本技术某些实施例提供的技术方案,所述第一驱动机构包括第一伸缩驱动装置和第一驱动件;所述第一伸缩驱动装置具有第一伸缩驱动端;所述第一驱动件为锥形结构;所述第一伸缩驱动端与所述第一驱动件的大端固接;所述第一驱动件的中心轴线经过所述第一圆周的圆心;所有的所述扩张件靠近所述第一驱动件的一端共同围合形成与所述第一驱动件相匹配的第一锥形空间。

20、根据本技术某些实施例提供的技术方案,所述压缩所述第一半成品件,所述载体件由所述第一状态切换至所述第二状态时,采用压缩装置;所述压缩装置包括:

21、第二固定座,所述第二固定座具有第一安装面;

22、若干压缩件,所有的所述压缩件分布在第二圆周上;所述压缩件与所述第一安装面形成沿所述第二圆周径向的滑动连接;

23、第二驱动机构,所述第二驱动机构用于驱动所有的所述压缩件沿所述第二圆周的径向同时相互远离或相互靠近。

24、根据本技术某些实施例提供的技术方案,所述第二驱动机构包括第二伸缩驱动装置和第二驱动件;所述第二伸缩驱动装置具有第二伸缩驱动端;所述第二驱动件的一端与所述第二伸缩驱动端相连,另一端具有第二锥形空间;所述第二锥形空间的大端远离所述第二伸缩驱动端设置;所有的所述压缩件远离所述第二固定座的一端共同形成与所述第二锥形空间相匹配的锥形结构。

25、第二方面,本技术提供一种悬置衬套,其采用如上所述的悬置衬套的制造方法制造的悬置衬套,所述悬置衬套包括衬套外壳、衬套内芯以及硫化在二者之间的衬套橡胶;所述衬套外壳用于与车身连接;所述衬套内芯用于与发动机连接;所述衬套橡胶包括包覆在所述衬套内芯外部的主体部、以及分布在所述主体部上方并与所述衬套外壳内壁硫化固接的上限位部;所述主体部与所述上限位部互相压紧变形,二者的变形量之和等于目标预压缩量。

26、与现有技术相比,本技术的有益效果:本技术提供的悬置衬套的制造方法,在制造过程中,首先获取第一端和第二端处于相互分离状态的载体件,并在载体件形成的第一空腔内放入衬套内芯进行衬套橡胶的硫化,得到带有缺口的第一半成品件,再对第一半成品件进行压缩以消除缺口并实现第一端和第二端的固定,采用上述方法能够制得具有较大预压缩量的悬置衬套,当其与发动机装配并安装在整车上时,衬套橡胶的上间隙较小,可以有效地抑制发动机向上跳动,从而有利于车辆隔振,进而有利于获得较好的nvh性能。

- 还没有人留言评论。精彩留言会获得点赞!