用来制造金属树脂复合体的装置及方法与流程

本发明涉及用来制造金属树脂复合体的装置及方法。

背景技术:

1、已知有用来将金属部件及具有热固化性的树脂材料加压成形而制造金属树脂复合体的装置(例如专利文献1)。

2、现有技术文献

3、专利文献

4、专利文献1:日本特开2020一104411号公报

技术实现思路

1、发明要解决的课题

2、在将金属树脂复合体加压成形的情况下,与仅将树脂材料加压成形的情况相比难以将上模和下模的间隙关闭。结果,有可能树脂材料经过金属模的上模与下模的间隙漏出到非意图的部位。这样的树脂材料的漏出,例如牵涉到之后的组装工序中的点焊接不良、因树脂材料向金属模的其他间隙流入造成的金属模固接、或因树脂材料的填充压不足造成的未填充等的问题。

3、本发明的课题是在用来制造金属树脂复合体的装置及方法中,抑制树脂材料向非意图的部位的漏出。

4、用来解决课题的手段

5、本发明的第1方案提供一种装置,是用来将金属部件及树脂材料加压成形而制造金属树脂复合体的装置,具备:上模及下模,将前述金属部件及前述树脂材料夹入;以及弹性部件,被安装在前述下模的成形面;借助前述上模及前述下模,设置用来配置前述树脂材料的腔室;前述弹性部件配置为,通过将前述金属部件推压于前述上模而将前述树脂材料封闭在前述腔室内。

6、根据该结构,由于借助弹性部件将金属部件推压于上模,所以树脂材料被封闭在腔室内。因此,能够抑制树脂材料从腔室的漏出,能够抑制树脂材料向非意图的部位的漏出。通过抑制树脂材料的漏出,腔室中的树脂材料的填充压变高,能够实现树脂材料的稳定的成形。因而,能够制造稳定的品质的金属树脂复合体。

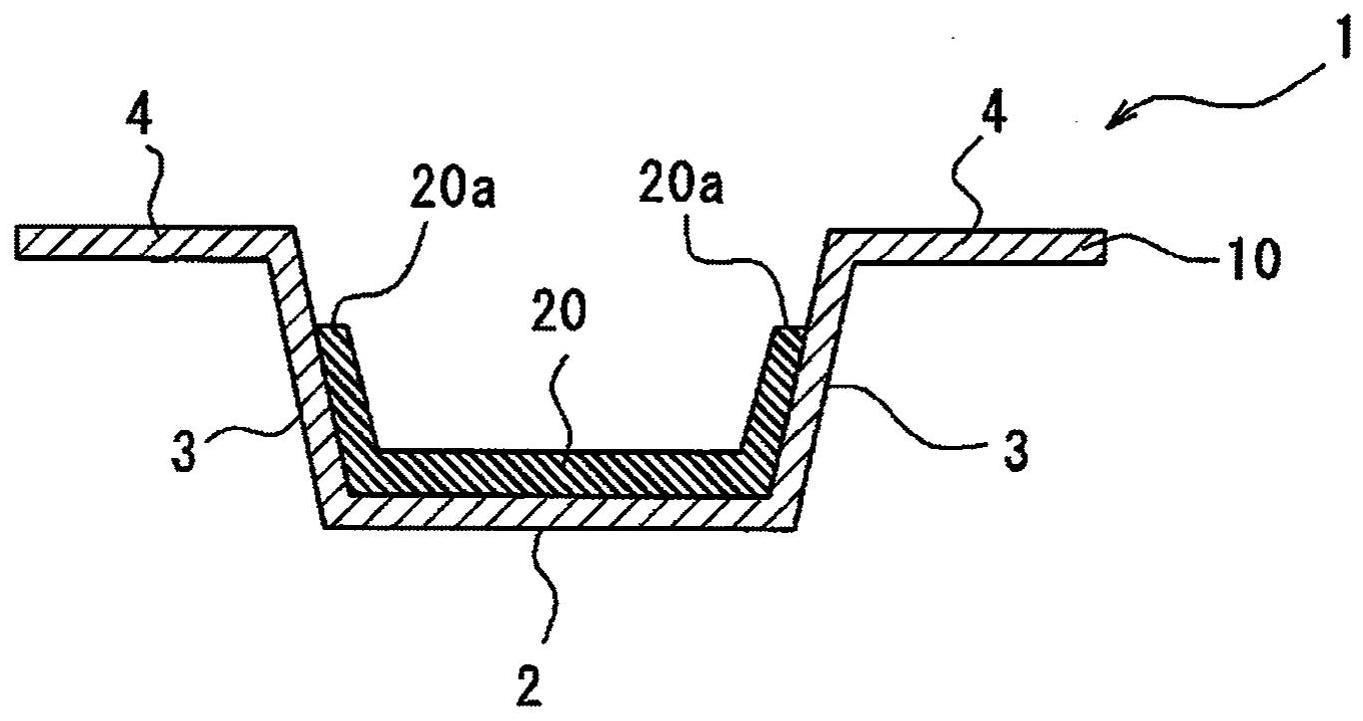

7、也可以是,前述金属树脂复合体在与长度方向垂直的截面中,具有在水平方向上延伸的底壁部、从前述底壁部的两端立起的侧壁部、以及从前述侧壁部向水平方向外侧延伸的凸缘部;也可以是,前述上模在前述截面中,具有将前述底壁部成形的第1成形上表面、将前述侧壁部成形的第2成形上表面、以及将前述凸缘部成形的第3成形上表面;也可以是,前述下模在前述截面中,具有将前述底壁部成形的第1成形下表面、将前述侧壁部成形的第2成形下表面、以及将前述凸缘部成形的第3成形下表面。

8、根据该结构,金属树脂复合体的截面形状被成形为帽子形。帽子形的金属树脂复合体通用性较高,能够在各种各样的用途中使用。

9、也可以是,在前述第2成形上表面,设置有阶差。

10、根据该结构,树脂材料为了从腔室漏出而需要越过上模的阶差流动,所以能够抑制树脂材料的漏出。因而,能够提高树脂材料的腔室中的填充压,提高品质。

11、也可以是,在前述第2成形下表面,设置有用来保持前述弹性部件的保持槽;也可以是,前述弹性部件的厚度比前述保持槽的深度大。

12、根据该结构,由于能够借助保持槽而保持弹性部件,所以能够容易地将弹性部件定位并且能够限制成形中的弹性部件的移动。此外,由于弹性部件从第2成形下表面突出,所以被上模(详细地讲是金属部件)和下模夹入而受到压缩力。因而,能够提高弹性部件的封闭功能的有效性。

13、也可以是,前述保持槽在前述截面中,具有底部相比开口部宽度宽的形状。

14、根据该结构,由于弹性部件在保持槽内卡住,所以能够抑制弹性部件从保持槽脱落。在加压成形时,弹性部件受到压力而匹配于保持槽的形状进行变形,所以不论弹性部件的形状如何,都能够发挥弹性部件的脱落抑制效果。

15、也可以是,前述保持槽在前述截面中,被配置于在前述上模及前述下模被关闭的状态下与前述阶差相同的高度位置或比前述阶差高的位置。

16、根据该结构,在与阶差相同的高度位置或比阶差高的位置,借助弹性部件将金属部件推压于上模,所以在比前述阶差低的位置将树脂材料封闭。因此,能够进一步抑制树脂材料越过上模的阶差而流动的情况,能够进一步提高树脂材料的腔室中的填充压,提高品质。这里,保持槽被配置在与阶差相同的高度位置,是指在高度方向(上下方向)上保持槽和阶差被重叠地配置。此外,保持槽被配置在比阶差高的位置,是指在高度方向(上下方向)上保持槽和阶差不重叠地配置,保持槽位于比阶差靠上方。

17、也可以是,前述弹性部件在前述截面中,从前述保持槽突出的端部被倒角或具有带有圆度的形状。

18、根据该结构,能够抑制从保持槽突出的端部以沿着第2成形下表面上扩展的方式变形、非意图地夹在金属部件与下模之间的情况。由此,能够抑制弹性部件的损伤或粘模(异常磨损)。详细地讲,能够抑制因上模与金属部件间的压缩力过度上升造成的粘模(异常磨损)。

19、也可以是,前述弹性部件在前述截面中,被插入于前述保持槽的端部被倒角或具有带有圆度的形状。

20、根据该结构,在保持槽内能够确保弹性部件的变形裕量(变形余量)。假如没有弹性部件的变形裕量,则在弹性部件上作用非常高的压力,有可能发生粘模。详细地讲,能够抑制因上模与金属部件间的压缩力过度上升造成的粘模(异常磨损)。

21、本发明的第2方案提供一种方法,是用来将金属部件及树脂材料加压成形而制造金属树脂复合体的方法,包括:借助上模及下模,将前述金属部件及前述树脂材料夹入;借助前述夹入,经由弹性部件将前述金属部件推压于前述上模,将由前述上模及前述下模形成的腔室封闭;一边将前述树脂材料封闭在前述腔室内,一边借助前述加压成形将前述金属部件及前述树脂材料一体化。

22、根据该方法,由于借助弹性部件将金属部件推压于上模,所以树脂材料被封闭在腔室内。因此,能够抑制树脂材料从腔室的漏出,能够抑制树脂材料向非意图的部位的漏出。通过抑制树脂材料的漏出,腔室中的树脂材料的填充压变高,能够实现树脂材料的稳定的成形。因而,能够制造稳定的品质的金属树脂复合体。

23、也可以是,前述方法还包括:在借助前述加压成形将前述金属部件及前述树脂材料一体化之前,仅将前述金属部件加压成形为帽子形。

24、根据该方法,由于将金属部件单独地加压成形,所以能够提高成形精度。此外,帽子形的金属树脂复合体通用性较高,能够在各种各样的用途中使用。

25、发明效果

26、根据本发明,在用来制造金属树脂复合体的装置及方法中,能够抑制树脂材料向非意图的部位的漏出。

技术特征:

1.一种装置,是用来将金属部件及树脂材料加压成形而制造金属树脂复合体的装置,其特征在于,

2.如权利要求1所述的装置,其特征在于,

3.如权利要求2所述的装置,其特征在于,

4.如权利要求3所述的装置,其特征在于,

5.如权利要求4所述的装置,其特征在于,

6.如权利要求4或5所述的装置,其特征在于,

7.如权利要求4或5所述的装置,其特征在于,

8.如权利要求4或5所述的装置,其特征在于,

9.一种方法,是用来将金属部件及树脂材料加压成形而制造金属树脂复合体的方法,其特征在于,

10.如权利要求9所述的方法,其特征在于,

技术总结

本发明提供用来制造金属树脂复合体的装置及方法。装置(50)是将金属板(10)及树脂材料(20)加压成形而制造金属树脂复合体(1)的装置。装置(50)具备:上模(110)及下模(120),将金属板(10)及树脂材料(20)夹入;以及弹性部件(124),被安装在下模(120)的成形面。借助上模(110)及下模(120),设置用来配置树脂材料(20)的腔室(C)。弹性部件(124)配置为,通过将金属板(10)推压于上模(110),将树脂材料(20)封闭在腔室(C)内。

技术研发人员:渡边宪一,关口修

受保护的技术使用者:株式会社神户制钢所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!