3D打印丝状耗材及其生产方法与流程

本发明涉及3d打印的,尤其涉及3d打印丝状耗材及其生产方法。

背景技术:

1、在3d打印的技术领域,丝状耗材是常用耗材之一,丝状耗材通常分为耗材主体和耗材主体盘绕在绕线盘上,通常来说,耗材主体的端部有些会采用插接的形式固定在绕线盘的相应卡口、穿线孔处,例如专利申请号202123014331.5专利名称为一种自动穿3d打印线盘结尾线的机构的专利技术采用自动化设备能够简单有效的在线盘绕完后的有限空间内穿过两个线盘孔,然后再拉紧线,使得绕线线头紧固,令耗材主体不松散。但该技术方案中,自动化流程需要穿线两孔和拉紧线,流程时间较长,生产工艺步骤多,在自动化生产模式下,降低了生产效率。

技术实现思路

1、为了解决现有技术的不足,本发明提供3d打印丝状耗材及其生产方法,采用焊接的形式将耗材主体的端部和绕线盘进行连接固定,适配自动化生产,生产效率较高。

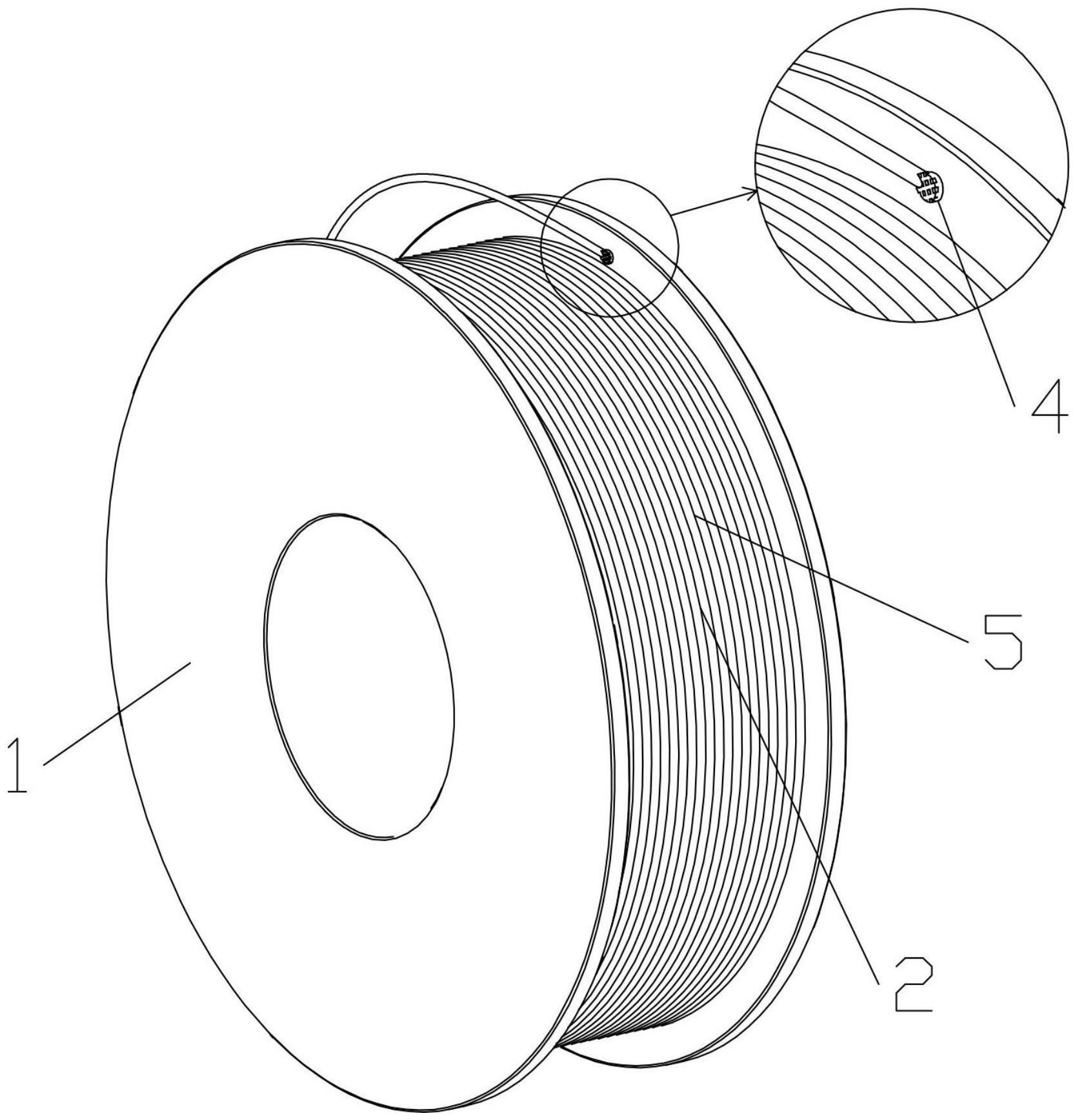

2、本发明要解决的技术问题是通过以下技术手段来实现的:本发明的一方面是提出3d打印丝状耗材,包括绕线盘和耗材主体,耗材主体包括第一端、第二端及首尾相接在第一端和第二端之间的缠绕部,第一端和/或第二端与绕线盘热熔为一体。

3、在上述方案中,耗材主体有两端,将耗材主体的一端或两端采用焊接的形式热熔在绕线盘上,耗材主体无需像现有技术一样采用插接、穿孔的形式固定线头,而是采用热熔焊接,使得耗材主体的端部就可以紧固在绕线盘上,工艺简单步骤少,所花费的流程时间较少,从而可以提高整体生产效率。

4、在一种实施例中,绕线盘包括绕线轴和设于绕线轴两端的侧板,第一端与绕线盘的绕线轴和/或绕线盘的侧板融为一体。

5、在上述方案中,第一端端部可以焊接在绕线盘上,其中,当第一端仅热熔在绕线轴上时,不代表第一端不可与侧板接触,当第一端仅热熔在侧板上时,不代表第一端不可与绕线轴接触。

6、在一种实施例中,绕线盘包括绕线轴和设于绕线轴两端的侧板,第二端与绕线盘的侧板融为一体。

7、在上述方案中,第二端可以焊接在侧板上,其中,第二端指端部的部分,不特指端点。

8、在一种实施例中,第一端包括依次首尾相连的第一部位、第二部位及第三部位;第二部位为第一部位与第三部位的过渡部位;第三部位的宽度大于第一部位的宽度;第三部位的厚度小于第一部位的厚度;第三部位的一端面与绕线盘融为一体,第三部位的另一端面设有第四部位。

9、在一种实施例中,第四部位与第二部位相连接;第四部位包括第一主干部位和第一分支部位,第一主干部位与第二部位相连接,第一分支部位通过第一主干部位与第二部位相连接;第三部位与第四部位之间形成有至少一个空间,所述空间均连通第三部位、第四部位的第一主干部位及第四部位的第一分支部位。

10、在上述方案中,第一部位是耗材主体的原本外形,主要呈圆柱型,第三部位为被焊接压扁的形状,第四部位为若干棱条组合而成的形状,一部分棱条作为第一主干部位而与第二部位相连接,一部分棱条作为第一分支部位而与第一主干部位相连接,多条棱条交错形成至少一个空间。第四部位的设计可以强化第一端焊接在绕线盘上的粘接强度。

11、在一种实施例中,配合第一端融为一体的绕线盘位置设有第一凹坑,至少部分第三部位设于第一凹坑内。

12、在上述方案中,耗材主体自身具有一定的韧性和抗弯曲能力,第一凹坑的设计可以对应令耗材主体可以倾斜并平滑过渡对接在第一凹坑内。

13、在一种实施例中,第二端包括依次首尾相连的第五部位、第六部位及第七部位;第六部位为第五部位与第七部位的过渡部位;第七部位的宽度大于第五部位的宽度;第七部位的厚度小于第五部位的厚度;第七部位的一端面与绕线盘融为一体,第七部位的另一端面设有第八部位。

14、在一种实施例中,第八部位与第六部位相连接;第八部位包括第二主干部位和第二分支部位,第二主干部位与第六部位相连接,第二分支部位通过第二主干部位与第六部位相连接;第七部位与第八部位之间形成有至少一个空间,所述空间均连通第七部位、第八部位的第二主干部位及第八部位的第二分支部位。

15、在上述方案中,第五部位是耗材主体的原本外形,主要呈圆柱型,第七部位为被焊接压扁的形状,第八部位为若干棱条组合而成的形状,一部分棱条作为第二主干部位而与第六部位相连接,一部分棱条作为第二分支部位而与第二主干部位相连接,多条棱条交错形成至少一个空间。第八部位的设计可以强化第二端焊接在绕线盘上的粘接强度。

16、在一种实施例中,配合第二端融为一体的绕线盘位置设有第二凹坑,至少部分第七部位设于第二凹坑内。

17、在上述方案中,耗材主体自身具有一定的韧性和抗弯曲能力,第二凹坑的设计可以对应令耗材主体可以倾斜并平滑过渡对接在第二凹坑内。

18、在一种实施例中,所述第一端与绕线盘的连接处靠近或位于绕线轴和侧板之间的相连接处。

19、在上述方案中,绕线轴和侧板两者连接处作为焊接处,在装盘绕线时,可使得绕线更顺畅更密实,焊接处在绕线轴和侧板之间的连接处是最优的。

20、在一种实施例中,缠绕部缠绕在绕线盘上,且第一端被压在缠绕部的内部,第二端位于缠绕部的外部。

21、本发明的另一方面是提出3d打印丝状耗材的生产方法,其用于生产3d打印丝状耗材,该方法可以采用三种模式中的任意一种,三种模式分别为a1模式、a2模式及a3模式;其中,

22、a1模式包括以下步骤:

23、a11、将挤出机所挤出的原料一端通过超声波焊接装置与绕线盘焊接融为一体,制得耗材主体的第一端;

24、a12、以耗材主体的第一端为起始点,将原料缠绕在绕线盘,制得缠绕部;

25、a13、将靠近缠绕部的原料处通过超声波焊接装置与绕线盘焊接融为一体,制得耗材主体的第二端;第一端和第二端分别设于缠绕部的两端,且耗材主体与原料相分离;

26、a2模式包括以下步骤:

27、a21、将挤出机所挤出的原料一端通过超声波焊接装置与绕线盘焊接融为一体,制得耗材主体的第一端;

28、a22、以耗材主体的第一端为起始点,将原料缠绕在绕线盘,制得缠绕部;

29、a23、在靠近缠绕部的原料处被配置有两部分,分别为第一部分和第二部分,其中第一部分与缠绕部相连接且被配置为耗材主体的第二端,耗材主体的第二端与绕线盘插接/粘接,第一端和第二端分别设于缠绕部的两端;第一部分与第二部分之间相互分离;

30、a3模式包括以下步骤:

31、a31、将挤出机所挤出的原料一端与绕线盘插接/粘接,制得耗材主体的第一端;

32、a32、以耗材主体的第一端为起始点,将原料缠绕在绕线盘,制得缠绕部;

33、a33、将靠近缠绕部的原料处通过超声波焊接装置与绕线盘焊接融为一体,制得耗材主体的第二端;第一端和第二端分别设于缠绕部的两端,且耗材主体与原料相分离。

34、在上述方案中,丝状耗材原料从挤出机挤出后呈现连续长条形态;将丝状耗材原料绕线装盘时,是截取一部分原料进行装盘的;截取的这一部分用于装盘的原料即为耗材主体,耗材主体具有第一端和第二端;本发明采用热熔焊接耗材主体的端部的形式,可根据具体情形分为三种焊接模式,分别为分别焊接耗材主体的两个端部,对应模式a1;只焊接耗材主体的第一端,对应模式a2:只焊接耗材主体的第二端,对应模式a3。在本发明中,采用了焊接端部的方式固定耗材主体的端部,令装盘后的耗材主体部松散,同时工艺简单步骤少,所花费的流程时间较少,从而可以提高整体生产效率。

35、在一种实施例中,步骤a23具体为,在靠近缠绕部的原料处将原料分离,分离的两端端部部分分别形成第一部分和第二部分,制得耗材主体的第二端,第二端为将分离后与缠绕部相连接的一部分原料也就是所述第一部分,将第二端插接/粘接在绕线盘上,第一端和第二端分别设于缠绕部的两端,或将与缠绕部相连接的一部分原料插接/粘接在绕线盘上后,在连接处的远离缠绕部的一侧将原料分离,分离的两端端部部分分别形成第一部分和第二部分,制得耗材主体的第二端,第二端为将断开后与缠绕部相连接的一部分原料,也就是所述第一部分,第一端和第二端分别设于缠绕部的两端。

36、在上述方案中,原料的分离和第二端插接/粘接在绕线盘上这两个步骤无先后顺序,可选执行前者再执行后者,也可先执行后者再执行前者。

37、在一种实施例中,在步骤a13中,在步骤a23中,在步骤a33中的分离操作采用热熔熔断分离或采用切刀切断分离。

38、在一种实施例中,第一端与绕线盘的连接处靠近或位于绕线筒和侧板之间的相连接处。

39、在上述方案中,绕线轴和侧板两者连接处作为焊接处,在装盘绕线时,可使得绕线更顺畅更密实,焊接处在绕线轴和侧板之间的连接处是最优的。

- 还没有人留言评论。精彩留言会获得点赞!