一种汽车内饰原料挤出加工控制方法及系统与流程

本技术涉及塑料加工控制领域,具体而言,涉及一种汽车内饰原料挤出加工控制方法及系统。

背景技术:

1、在汽车内饰的原料加工过程中,通过将各类添加剂与塑料进行混合后,经挤出机挤出、拉条、切割。其中,挤出过程如果生产设备或参数出现问题,将极大影响后续的产品品质,例如原料挤出焦化(降解过程中温度调节异常,导致过热引起降解)、熔体裂口(例如原料挤出时剪切速度过快引起)、塑化不足(原料熔体受热不足,导致未反应完全引起)等。又或者,对于特殊原料,如复合材料,受限于其温度敏感性和优良吸水性,在将原料投入时,原料的初始温度和湿度条件未满足预设要求,导致后续加工出现问题。基于挤出加工的重要性,该环节的监测控制一直受到重点关注。现有技术中,通常通过人工对产品进行检查,以判断是否出现缺陷,或者结合图像处理技术对挤出物进行图像分析,识别缺陷产品,然而,上述方式仅能在产出物环节进行判断,对于产品缺陷产生的成因无法及时分析,此外,缺陷识别的准确性也有提高的空间。

技术实现思路

1、第一方面,本技术实施例提供一种汽车内饰原料挤出加工控制方法,应用于生产监测设备,该生产监测设备与至少一条原料加工挤出生产线的检测装置连接,该方法包括:

2、接收该至少一条原料加工挤出生产线的检测装置发送的生产数据,以及依据预设的数据整理策略对生产数据进行整理,得到目标原料生产日志,该目标原料生产日志中包含的生产数据为预设周期内的生产数据,该目标原料生产日志包含多个生产数据项;

3、对该目标原料生产日志进行表征向量挖掘,得到该目标原料生产日志的表征向量序列,该表征向量序列包括该目标原料生产日志中多个生产数据项对应的数据项前后关联表征向量;

4、基于多个已训练缺陷分析模型分别对该表征向量序列进行缺陷识别,得到各个已训练缺陷分析模型对应的识别结果;其中,该已训练缺陷分析模型的识别结果包括该表征向量序列中表征向量范围的缺陷可信系数,该表征向量范围包括一个或多个生产数据项的数据项前后关联表征向量;各个已训练缺陷分析模型的识别结果所对应的表征向量范围的覆盖范围不同;

5、依据各个已训练缺陷分析模型的识别结果对应的表征向量范围的缺陷可信系数,确定该目标原料生产日志中的缺陷数据项范围。

6、可选地,在基于多个已训练缺陷分析模型分别对该表征向量序列进行缺陷识别,得到各个已训练缺陷分析模型对应的识别结果之前,该方法还包括:

7、获取由多个生产数据项构建得到的原料生产训练日志,该原料生产训练日志中的生产数据项对应有表示缺陷信息的第一数据项注释;

8、基于多个设定数据项覆盖范围,依据每个设定数据项覆盖范围确定该原料生产训练日志中的多个训练数据项范围,以及依据该训练数据项范围对应的第一数据项注释为该训练数据项范围匹配表示缺陷信息的第二数据项注释;

9、将各个设定数据项覆盖范围对应的包含第二数据项注释的原料生产训练日志作为模型调校模板,基于该模型调校模板对拟优化的缺陷分析模型进行优化,得到各个设定数据项覆盖范围对应的已训练缺陷分析模型。

10、可选地,依据每个设定数据项覆盖范围确定该原料生产训练日志中的多个训练数据项范围,包括:

11、基于以该设定数据项覆盖范围为控件锁定范围的筛选控件,将原料生产训练日志中包含于该筛选控件中的所有生产数据项确定为训练数据项范围,其中,该筛选控件依据预设步幅从该原料生产训练日志的开端位置移动到末端位置;

12、该第一数据项注释包括常态数据项注释和缺陷数据项注释;依据该训练数据项范围对应的第一数据项注释为该训练数据项范围匹配表示缺陷信息的第二数据项注释,包括:依据该筛选控件中的缺陷数据项注释数目和该控件锁定范围生成该训练数据项范围的第二数据项注释。

13、可选地,在该拟优化的缺陷分析模型的优化环节中,将该拟优化的缺陷分析模型针对该模型调校模板的预估结果与该模型调校模板的第二数据项注释的交叉熵确定为代价函数,基于该代价函数优化该拟优化的缺陷分析模型的参变量。

14、可选地,对该目标原料生产日志进行表征向量挖掘,得到该目标原料生产日志的表征向量序列,包括:

15、对该目标原料生产日志进行生产数据项分解处理,获得依生产环节顺次排布的多个生产数据项,以及依据预设的数据对照表将该依生产环节顺次排布的多个生产数据项中的每一生产数据项变换为相应的数据项编码,得到该目标原料生产日志的数据项编码序列;

16、对该数据项编码序列进行数据项前后关联表征向量挖掘,得到该目标原料生产日志的表征向量序列;

17、依据该数据项编码序列中的数据项编码确定该数据项编码对应的生产缺陷信息表征向量和生产线环节表征向量;

18、依据该数据项编码序列中的数据项编码及该数据项编码对应的生产缺陷信息表征向量和生产线环节表征向量生成拟进行提炼的表征向量;

19、对该拟进行提炼的表征向量进行数据项前后关联表征向量挖掘,得到该目标原料生产日志的表征向量序列。

20、可选地,基于多个已训练缺陷分析模型分别对该表征向量序列进行缺陷识别,得到各个已训练缺陷分析模型对应的识别结果,包括:

21、依据该已训练缺陷分析模型对应的设定数据项覆盖范围,基于移动筛选控件的步幅确定该表征向量序列中的表征向量范围;

22、基于该已训练缺陷分析模型的滤波器获取该表征向量范围的生产缺陷表征向量;

23、基于该已训练缺陷分析模型的归一决策模块对该生产缺陷表征向量进行缺陷识别,得到该表征向量范围的缺陷可信系数;

24、其中,该基于该已训练缺陷分析模型的滤波器获取该表征向量范围的生产缺陷表征向量,包括:

25、依据该已训练缺陷分析模型的滤波器的参变量对该表征向量范围中的所有数据项前后关联表征向量进行合并,得到该表征向量范围的生产缺陷表征向量;

26、该滤波器的参变量包括第一影响因子和第一参照因子;该依据该已训练缺陷分析模型的滤波器的参变量对该表征向量范围中的所有数据项前后关联表征向量进行合并,得到该表征向量范围的生产缺陷表征向量,包括:

27、基于该第一影响因子对该表征向量范围中的所有数据项前后关联表征向量进行加权求和,得到影响表征向量;

28、将该影响表征向量与该第一参照因子进行求和,得到该表征向量范围的生产缺陷表征向量。

29、可选地,该已训练缺陷分析模型的归一决策模块包括第二影响因子和第二参照因子;

30、基于该已训练缺陷分析模型的归一决策模块对该生产缺陷表征向量进行缺陷识别,得到该表征向量范围的缺陷可信系数,包括:

31、将该生产缺陷表征向量乘以该第二影响因子,得到乘积,将该乘积与该第二参照因子进行求和,得到目标表征向量;

32、基于目标激活函数对该目标表征向量进行处理,得到该表征向量范围的缺陷可信系数。

33、可选地,依据各个已训练缺陷分析模型识别结果对应的表征向量范围的缺陷可信系数,确定该目标原料生产日志中的缺陷数据项范围,包括:

34、确定各个已训练缺陷分析模型识别结果对应的表征向量范围的缺陷可信系数中的最大缺陷可信系数;

35、将该最大缺陷可信系数对应表征向量范围对应的多个生产数据项作为该目标原料生产日志中的缺陷数据项范围。

36、可选地,该方法还包括:

37、获取拟分析原料生产日志序列,该拟分析原料生产日志序列包含多个原料生产日志,每一该原料生产日志为对应生产缺陷信息的原料生产日志;

38、提取每个原料生产日志中各个缺陷数据项范围的缺陷数据项范围表征向量,以及分别获取每个该原料生产日志中各个缺陷数据项范围的缺陷数据项范围时间戳和缺陷类型;

39、通过每个该原料生产日志的缺陷数据项范围表征向量、缺陷数据项范围时间戳和缺陷类型,确定至少两个原料生产日志中对应相同目标缺陷数据项范围的拟分析缺陷数据项范围;

40、通过该目标缺陷数据项范围分别在该至少两个原料生产日志中对应的拟分析缺陷数据项范围的缺陷数据项范围时间戳,构建该目标缺陷数据项范围的缺陷变化曲线;

41、其中,该至少两个原料生产日志包括第一原料生产日志和第二原料生产日志,该第一原料生产日志和该第二原料生产日志为相邻的原料生产日志;该通过每个该原料生产日志的缺陷数据项范围表征向量、缺陷数据项范围时间戳和缺陷类型,确定该至少两个原料生产日志中对应相同目标缺陷数据项范围的拟分析缺陷数据项范围,包括:

42、确定该第一原料生产日志中的至少一个第一缺陷数据项范围和该第二原料生产日志中的至少一个第二缺陷数据项范围;

43、对于每个第一缺陷数据项范围,通过该第一缺陷数据项范围在该第一原料生产日志中的缺陷数据项范围时间戳、缺陷类型和缺陷数据项范围表征向量,以及每个第二缺陷数据项范围在该第二原料生产日志中的缺陷数据项范围时间戳、缺陷类型和缺陷数据项范围表征向量,确定该第一缺陷数据项范围和每个该第二缺陷数据项范围之间的相似性度量结果;

44、依据该相似性度量结果确定对应相同目标缺陷数据项范围的该第一缺陷数据项范围和该第二缺陷数据项范围,并将对应相同目标缺陷数据项范围的该第一缺陷数据项范围和该第二缺陷数据项范围确定为该拟分析缺陷数据项范围。

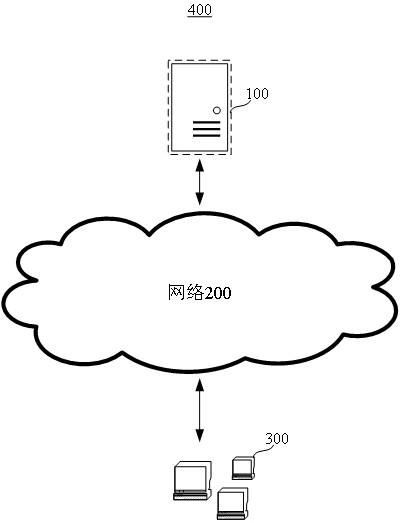

45、第二方面,本技术实施例提供了一种汽车内饰原料挤出加工控制系统,包括互相连接的生产监测设备和检测装置,该生产监测设备包括存储器和处理器,该存储器存储有计算机程序,当该处理器运行该计算机程序时,实现以上的方法。

46、本技术至少具有如下有益效果:

47、本技术实施例基于多个已训练缺陷分析模型分别对表征向量序列进行缺陷识别,得到识别结果。其中,识别结果包括表征向量范围的缺陷可信系数,也即将目标原料生产日志分解为多个数据范围进行解析,取代对目标原料生产日志直接进行分析,便于在缺陷识别时将目标原料生产日志中的局部信息进行完善地分析,增加识别的准确度。进一步而言,由于各个已训练缺陷分析模型的识别结果所对应的表征向量范围的覆盖范围不同,完成了基于多种细分度对目标原料生产日志进行识别,加强缺陷识别的准确度。本技术实施例取代了传统人工和图像分析的方式,可以精确定位出现缺陷对应的数据范围,以便于基于数据范围锁定异常产生环节,有利于及时进行干预。

48、在后面的描述中,将部分地陈述其他的特征。在检查后面内容和附图时,本领域的技术人员将部分地发现这些特征,或者可以通过生产或运用了解到这些特征。通过实践或使用后面所述详细示例中列出的方法、工具和组合的各个方面,当前申请中的特征可以被实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!