用于车灯支架的注塑工艺的制作方法

本发明属于注塑领域,更具体地说,尤其涉及用于车灯支架的注塑工艺。

背景技术:

1、注塑是一种工业产品生产造型的方法。产品通常使用橡胶注塑和塑料注塑。注塑还可分注塑成型模压法和压铸法。注塑机是将热塑性塑料或热固性料利用塑料成型模具制成各种形状的塑料制品的主要成型设备,注射成型是通过注塑机和模具来实现的。

2、当前的不少车灯支架也都采用塑料支架,通过注塑的方式进行制备。

3、经检索,申请号为201110374634.x的专利公开了一种塑料支架及其制造方法,其主要是将干燥后的配比完成的原材料加入到已经升温的注塑机里,通过设定注塑机不同段的注射压力、速度、注射时间及注射胶量,同时设定好最后的保压压力及保压速度已达到最佳的注塑工艺,得到最终合格产品。本发明解决了注塑成型的塑料支架在成型时产品易出现变形、断裂、韧性差,等物理性能缺陷,同时本注塑工艺稳定性,所得产品质量稳定,提高了生产效率,降低了生产成本。

4、上述方案对原生塑料粒子的预处理流程的处理方式单一,仅做干燥处理,不能有效去除原料中附着的灰尘,且缺少对注塑设备的检查和调试,增加了注塑的过程中设备故障的风险,并且该方案并未对注塑时产生的废料进行回收利用,增加了原料的浪费,使企业生产成本增高,因此,我们提出用于车灯支架的注塑工艺。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,在预处理流程中,先对原生塑料粒子使用吹气机构做除尘处理,清除原料表面附着的灰尘,然后在将原料进行干燥,提高了原生塑料粒子的清洁度,可使制备的产品更加美观,良品率高,且注塑前,对所有参与注塑的设备都进行检查和调试,确保设备的安全,做到安全生产,降低了注塑过程中设备故障的风险,并且在注塑完成后,对切除的水口回收利用,减少了原料的浪费,并使企业的生产成本降低,而提出的用于车灯支架的注塑工艺。

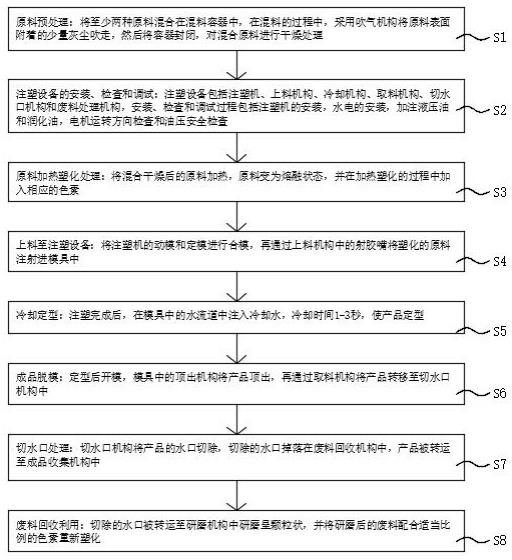

2、为实现上述目的,本发明提供如下技术方案:用于车灯支架的注塑工艺,包括如下步骤:

3、s1、原料预处理:将至少两种原料混合在混料容器中,在混料的过程中,采用吹气机构将原料表面附着的少量灰尘吹走,然后将容器封闭,对混合原料进行干燥处理;

4、s2、注塑设备的安装、检查和调试:注塑设备包括注塑机、上料机构、冷却机构、取料机构、切水口机构和废料处理机构,安装、检查和调试过程包括注塑机的安装,水电的安装,加注液压油和润化油,电机运转方向检查和油压安全检查;

5、s3、原料加热塑化处理:将混合干燥后的原料加热,原料变为熔融状态,并在加热塑化的过程中加入相应的色素;

6、s4、上料至注塑设备:将注塑机的动模和定模进行合模,再通过上料机构中的射胶嘴将塑化的原料注射进模具中;

7、s5、冷却定型:注塑完成后,在模具中的水流道中注入冷却水,冷却时间1-3秒,使产品定型;

8、s6、成品脱模:定型后开模,模具中的顶出机构将产品顶出,再通过取料机构将产品转移至切水口机构中;

9、s7、切水口处理:切水口机构将产品的水口切除,切除的水口掉落在废料回收机构中,产品被转运至成品收集机构中;

10、s8、废料回收利用:切除的水口被转运至研磨机构中研磨呈颗粒状,并将研磨后的废料配合适当比例的色素重新塑化。

11、优选的,在s1中,吹气机构包括安装在混料容器的内壁下端的两圈气嘴,每一圈气嘴均呈环形等距设置有多个,且气嘴呈倾斜向上设置,原料表面附着灰尘扬起,抽尘机构再将灰尘抽出混料容器;在对原料干燥时,干燥温度为80-100℃,干燥时间为1-2小时。

12、优选的,在s2中,注塑机安装时,先在地面上垫好锁模装置,然后就进行拼装,并通过调整避震脚的调节螺丝调节,直至机架在横向上和纵向上符合水平;水电安装时,采用三相四线电源380v,并加装地线,且冷却机构中的油冷器的下方为进水口,上方为排水口;加注液压油和润滑油时,直至液压油的油位高于油位计中间刻度,加完液压油后,在三小时内不开动马达,使液压油中的气体排出;电机运转方向检查时,在油泵马达运转3-5秒后,按下急停并掉电,从油泵轴端观察电机是否顺时针旋转;油压安全检查时,将安全门阀装在安全门的门前下方,当打开安全门时,凸轮压住控制阀,切断锁模的油压回路,不能锁模。

13、优选的,在s3中,原料的加热温度为220℃-280℃,加热时间为30-60分钟,且在加热的过程中做保温处理;其中色素与原料的质量比为1:90-1:120。

14、优选的,在s4中,原料注射过程分为两段进行,第一段采用65-70mpa的中压,以40-50m/s的低速度注射,注射时间为1-1.5秒,注射胶量至产品所需胶量的78-80%;第二段采用55-65mpa的中压,以25-35m/s的低速度注射,注射时间为0.5-1秒,注射胶量至产品水口的100%。

15、优选的,在s5中,冷却时间可根据车灯支架的厚度决定,当车灯支架的厚度在0.8-1.5mm时,冷却时间为1秒,当车灯支架的的厚度为1.5-2.4mm时,冷却时间为2秒,当车灯支架的厚度为2.4-3.2mm时,冷却时间为3秒。

16、优选的,在s6中,取料机构设置为夹爪式的取料机构或是吸盘式的取料机构,车灯支架注塑完成,并放置在切水口机构中后,车灯支架上的水口朝向为水平状态,且水口与切水口机构对齐。

17、优选的,在s7中,水切口机构包括支撑座和可上下移动的切刀,且支撑座的一侧安装有废料回收机构,当车灯支架上的水口移动至支撑座上时,切刀向下移动将水口切除,同时,切除的水口掉落进废料回收机构中。

18、优选的,在s8中,将废料回收机构中收集的水口全部取出,放进研磨机中进行研磨处理,研磨后的废料颗粒与原料颗粒之间的体积比为1:1.5-1:2之间。

19、本发明的技术效果和优点:本发明提供的用于车灯支架的注塑工艺,与现有技术相比,本发明在预处理流程中,先对原生塑料粒子使用吹气机构做除尘处理,清除原料表面附着的灰尘,然后在将原料进行干燥,提高了原生塑料粒子的清洁度,可使制备的产品更加美观,良品率高,且注塑前,对所有参与注塑的设备都进行检查和调试,确保设备的安全,做到安全生产,降低了注塑过程中设备故障的风险,并且在注塑完成后,对切除的水口回收利用,减少了原料的浪费,并使企业的生产成本降低。

技术特征:

1.用于车灯支架的注塑工艺,其特征在于:包括如下步骤:

2.根据权利要求1所述的用于车灯支架的注塑工艺,其特征在于:在s1中,吹气机构包括安装在混料容器的内壁下端的两圈气嘴,每一圈气嘴均呈环形等距设置有多个,且气嘴呈倾斜向上设置,原料表面附着灰尘扬起,抽尘机构再将灰尘抽出混料容器;在对原料干燥时,干燥温度为80-100℃,干燥时间为1-2小时。

3.根据权利要求1所述的用于车灯支架的注塑工艺,其特征在于:在s2中,注塑机安装时,先在地面上垫好锁模装置,然后就进行拼装,并通过调整避震脚的调节螺丝调节,直至机架在横向上和纵向上符合水平;水电安装时,采用三相四线电源380v,并加装地线,且冷却机构中的油冷器的下方为进水口,上方为排水口;加注液压油和润滑油时,直至液压油的油位高于油位计中间刻度,加完液压油后,在三小时内不开动马达,使液压油中的气体排出;电机运转方向检查时,在油泵马达运转3-5秒后,按下急停并掉电,从油泵轴端观察电机是否顺时针旋转;油压安全检查时,将安全门阀装在安全门的门前下方,当打开安全门时,凸轮压住控制阀,切断锁模的油压回路,不能锁模。

4.根据权利要求1所述的用于车灯支架的注塑工艺,其特征在于:在s3中,原料的加热温度为220℃-280℃,加热时间为30-60分钟,且在加热的过程中做保温处理;其中色素与原料的质量比为1:90-1:120。

5.根据权利要求1所述的用于车灯支架的注塑工艺,其特征在于:在s4中,原料注射过程分为两段进行,第一段采用65-70mpa的中压,以40-50m/s的低速度注射,注射时间为1-1.5秒,注射胶量至产品所需胶量的78-80%;第二段采用55-65mpa的中压,以25-35m/s的低速度注射,注射时间为0.5-1秒,注射胶量至产品水口的100%。

6.根据权利要求1所述的用于车灯支架的注塑工艺,其特征在于:在s5中,冷却时间可根据车灯支架的厚度决定,当车灯支架的厚度在0.8-1.5mm时,冷却时间为1秒,当车灯支架的的厚度为1.5-2.4mm时,冷却时间为2秒,当车灯支架的厚度为2.4-3.2mm时,冷却时间为3秒。

7.根据权利要求1所述的用于车灯支架的注塑工艺,其特征在于:在s6中,取料机构设置为夹爪式的取料机构或是吸盘式的取料机构,车灯支架注塑完成,并放置在切水口机构中后,车灯支架上的水口朝向为水平状态,且水口与切水口机构对齐。

8.根据权利要求1所述的用于车灯支架的注塑工艺,其特征在于:在s7中,水切口机构包括支撑座和可上下移动的切刀,且支撑座的一侧安装有废料回收机构,当车灯支架上的水口移动至支撑座上时,切刀向下移动将水口切除,同时,切除的水口掉落进废料回收机构中。

9.根据权利要求1所述的用于车灯支架的注塑工艺,其特征在于:在s8中,将废料回收机构中收集的水口全部取出,放进研磨机中进行研磨处理,研磨后的废料颗粒与原料颗粒之间的体积比为1:1.5-1:2之间。

技术总结

本发明公开了用于车灯支架的注塑工艺,包括如下步骤:S1、原料预处理,S2、注塑设备的安装、检查和调试,S3、原料加热塑化处理,S4、上料至注塑设备,S5、冷却定型,S6、成品脱模,S7、切水口处理,S8、废料回收利用,本发明在预处理流程中,先对原生塑料粒子使用吹气机构做除尘处理,清除原料表面附着的灰尘,然后在将原料进行干燥,提高了原生塑料粒子的清洁度,可使制备的产品更加美观,良品率高,且注塑前,对所有参与注塑的设备都进行检查和调试,确保设备的安全,做到安全生产,降低了注塑过程中设备故障的风险,并且在注塑完成后,对切除的水口回收利用,减少了原料的浪费,并使企业的生产成本降低。

技术研发人员:沈荣清,刘桂亮,于清白

受保护的技术使用者:泰州超人汽车电子有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!