一种高精度注塑设备及其控制使用方法与流程

本发明涉及注塑设备领域,更具体地说,它涉及一种高精度注塑设备及其控制使用方法。

背景技术:

1、注塑机又名注射成型机或注射机。它是将热塑性塑料或热固性塑料利用塑料成型模具制成各种形状的塑料制品的主要成型设备。分为立式、卧式、全电式。注塑机能加热塑料,对熔融塑料施加高压,使其射出而充满模具型腔。

2、现有的卧式注塑机通过一端注塑熔融料进入,另一端对其模具进行合模,现有技术注塑机生产模式为液压锁模,开模,液压锁模和开模的压力和速率控制在瞬时过程中不精准,且液压模式反映时间相对较慢,无法配合外挂的模具检测机构作业。

技术实现思路

1、本发明提供一种高精度注塑设备及其控制使用方法,解决相关技术中现有液压开合模的压力和速率在瞬时调控时的不精准的技术问题。

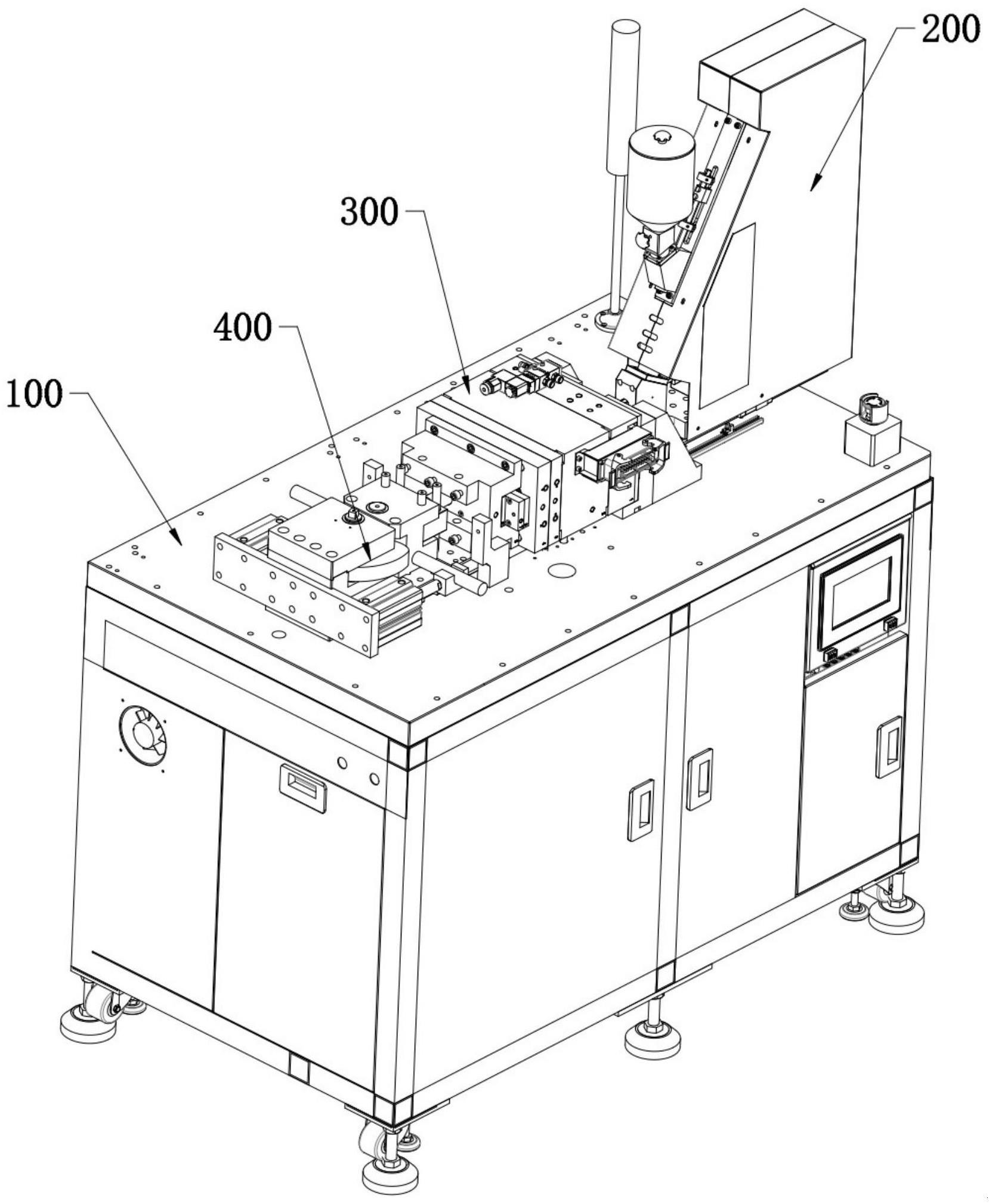

2、根据本发明的一个方面,提供了一种高精度注塑设备,包括工作台、用于注塑使用的模具组件、对模具组件加压的锁模组件和用于向模具组件内注入熔融料的注塑熔融组件,模具组件、锁模组件和注塑熔融组件呈直列安装在工作台上,且锁模组件和注塑熔融组件分设于模具组件的两侧,模具组件一侧为固定端,锁模组件沿着模具组件的轴线方向对其进行抵压,并使模具组件的连接端无间隙,注塑熔融组件通过模具组件的固定端对腔体内注入注塑熔融料;

3、锁模组件包括抵靠座、凸轮、抵靠柱和配合座,抵靠柱和抵靠座安装于同一支架上,抵靠柱和配合座分设于凸轮的两侧,且凸轮呈水平状抵靠连接在呈立状地抵靠柱外侧,配合座靠近凸轮的一侧设有一组凹槽,凹槽的槽壁和凸轮的一侧外侧壁之间抵靠连接时,凸轮的另一侧推进抵靠柱和抵靠座沿着模具组件的轴线移动。

4、进一步地,凸轮包括均速部、合模部和高点部,均速部、合模部和高点部环形分布在凸轮的外侧壁上,均速部、合模部和高点部与凸轮的连接轴体的轴心之间的相对半径逐渐递增。

5、进一步地,配合座的内侧壁设有锁死部、锁定部和压合部,锁定部与凸轮的连接轴体处于同一轴线上,锁死部和压合部分设于锁定部的两侧。

6、进一步地,锁模组件还包括安装架,配合座安装于安装架的内侧壁上,安装架的底侧壁设有滑轨,滑轨上设有滑动座,支架安装于安装架上。

7、进一步地,安装架靠近配合座的一侧设有配合件,配合件的端部与滑动座相连接。

8、进一步地,配合件包括气缸和拉杆,气缸的活塞杆一端设有杆套,杆套套设于拉杆的杆端上。

9、进一步地,模具组件的外侧设有模腔检测组件,模腔检测组件的检测端延伸至模具组件的开合位置。

10、进一步地,注塑熔融组件包括熔融料罐、供料件和注射件,熔融料罐安装于供料件的外侧,注射件将通过供料件挤出的熔融料注射至模具组件内。

11、进一步地,模具组件的固定端设有与注射件的单向注射件,注射件的端部抵靠连接至单向注射件并连通。

12、根据本发明的另一个方面,提供了一种高精度注塑设备的控制使用方法,包括以下步骤:

13、s1:注塑熔融组件将熔融料由熔融料罐注入至供料件内,通过注射件延伸至模具组件内的腔体,在注入前需要对模具组件内的模芯进行合模、锁定和锁死三步骤;

14、s2:在合模过程中,模具结合的状态是低压低速,通过模腔检测组件对模芯的合模界面、模具组件的腔体内进行检测,监控模具是否有产品或水口未掉落,从而防止合模时压模将模芯压损;

15、s3:在锁定模具时,模具结合的状态是低压高速,可快速将模具定位,合模位置对齐,模具的合模界面贴合至无间隙位置;

16、s4:在锁死模具时,配合件首先将整个配合座的下端面锁定,同时利用凸轮和配合座的锁死部之间抵靠,凸轮于配合座的锁死部干涉下达到自锁效果,实现滑动座的上下侧水平向平衡,保证模具组件注塑时,抵靠座和抵靠柱之间的连接稳定性。

17、本发明的有益效果在于:

18、采用减速电机带动凸轮开合模,锁模压力最大可以达到15吨,且凸轮分三段式开合模,第一段可配合模腔检测组件使用,减少外挂设备需要对模腔进行独立的检测,无法配合模腔的开合模作业进程,且凸轮的相对半径不断加大,从而达到高压合模完全锁死,第三段位置为最大锁死位置,其中高点部与锁死部结合时,凸轮的压力角可达到30°以上,凸轮与配合座之间的抵靠位置可达到自锁效果;

19、综上,本注塑设备通过低压合模位置可以通过合模的角度及力量反映,再配合上可同步模具动作的监控端,提高传统的外挂式监控设备的效果,可在动作时,监控模具是否有产品或水口未掉落,从而防止合模的时候压模把模芯压坏,达到保护模具的作用;

20、同时因采用高速伺服电机直接驱动凸轮,可以更快速地完成合模成型,在瞬时过程中,可将模具精准地对合定位,保证模具的开合模进程和注塑进程的配合,可解决液压开合模的压力和速率在瞬时调控时的不精准的问题。

技术特征:

1.一种高精度注塑设备,其特征在于,包括工作台(100)、用于注塑使用的模具组件(300)、对模具组件(300)加压的锁模组件(400)和用于向模具组件(300)内注入熔融料的注塑熔融组件(200),模具组件(300)、锁模组件(400)和注塑熔融组件(200)呈直列安装在工作台(100)上,且锁模组件(400)和注塑熔融组件(200)分设于模具组件(300)的两侧,模具组件(300)一侧为固定端,锁模组件(400)沿着模具组件(300)的轴线方向对其进行抵压,并使模具组件(300)的连接端无间隙,注塑熔融组件(200)通过模具组件(300)的固定端对腔体内注入注塑熔融料;

2.根据权利要求1所述的一种高精度注塑设备,其特征在于,凸轮(421)包括均速部(421a)、合模部(421b)和高点部(421c),均速部(421a)、合模部(421b)和高点部(421c)环形分布在凸轮(421)的外侧壁上,均速部(421a)、合模部(421b)和高点部(421c)与凸轮(421)的连接轴体的轴心之间的相对半径逐渐递增。

3.根据权利要求2所述的一种高精度注塑设备,其特征在于,配合座(423)的内侧壁设有锁死部(423a)、锁定部(423b)和压合部(423c),锁定部(423b)与凸轮(421)的连接轴体处于同一轴线上,锁死部(423a)和压合部(423c)分设于锁定部(423b)的两侧。

4.根据权利要求3所述的一种高精度注塑设备,其特征在于,锁模组件(400)还包括安装架(410),配合座(423)安装于安装架(410)的内侧壁上,安装架(410)的底侧壁设有滑轨,滑轨上设有滑动座(440),支架安装于安装架(410)上。

5.根据权利要求4所述的一种高精度注塑设备,其特征在于,安装架(410)靠近配合座(423)的一侧设有配合件(430),配合件(430)的端部与滑动座(440)相连接。

6.根据权利要求5所述的一种高精度注塑设备,其特征在于,配合件(430)包括气缸(431)和拉杆(432),气缸(431)的活塞杆一端设有杆套,杆套套设于拉杆(432)的杆端上。

7.根据权利要求6所述的一种高精度注塑设备,其特征在于,模具组件(300)的外侧设有模腔检测组件(500),模腔检测组件(500)的检测端延伸至模具组件(300)的开合位置。

8.根据权利要求7所述的一种高精度注塑设备,其特征在于,注塑熔融组件(200)包括熔融料罐(220)、供料件(230)和注射件(240),熔融料罐(220)安装于供料件(230)的外侧,注射件(240)将通过供料件(230)挤出的熔融料注射至模具组件(300)内。

9.根据权利要求8所述的一种高精度注塑设备,其特征在于,模具组件(300)的固定端设有与注射件(240)配合使用的单向注射件(240),注射件(240)的端部抵靠连接至单向注射件(240)并连通。

10.一种高精度注塑设备的控制使用方法,其通过对权利要求1-9中任一一项所述的高精度注塑设备的控制使用完成高精度注塑作业,其特征在于,包括以下步骤:

技术总结

本发明涉及注塑设备技术领域,公开了一种高精度注塑设备及其控制使用方法,其设备包括工作台、用于注塑使用的模具组件、对模具组件加压的锁模组件和用于向模具组件内注入熔融料的注塑熔融组件,模具组件、锁模组件和注塑熔融组件呈直列安装在工作台上,且锁模组件和注塑熔融组件分设于模具组件的两侧,模具组件一侧为固定端,锁模组件沿着模具组件的轴线方向对其进行抵压,并使模具组件的连接端无间隙。本发明采用高速伺服电机直接驱动凸轮,可以更快速地完成合模成型,在瞬时过程中,可将模具精准地对合定位,保证模具的开合模进程和注塑进程的配合,可解决液压开合模的压力和速率在瞬时调控时的不精准的问题。

技术研发人员:李海荣

受保护的技术使用者:广东荣旭智能技术有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!