一种具有激光预热与原位压实的3D打印头及其运行方法

本发明涉及连续纤维增强复合材料3d打印,具体涉及一种具有激光预热与原位压实的3d打印头及其运行方法。

背景技术:

1、连续纤维增强热塑性复合材料(cfrtp)是以连续纤维作为增强材料,以热塑性树脂为基体制备的复合材料。连续纤维增强热塑性复合材料构件具有质量轻、高强度、力学性能优异等诸多优点,目前已经在航空航天、国防军工、交通运输、能源等众多领域得到广泛的应用,并向民用领域不断扩展。

2、连续纤维增强复合材料3d打印是一种新型增材制造技术,它是通过连续纤维预浸丝在喷头内部熔融挤出并随着3d打印喷头的运动层层堆叠形成整体结构。与传统复合材料成形工艺相比,3d打印具有无需模具、成本低、一体化成形等优势,随着连续纤维增强复合材料3d打印技术的发展,降低了连续纤维增强复合材料的制造成本,进一步扩展了复合材料的应用领域。然而连续纤维的3d打印所用的熔丝制造成形(fff)工艺存在成形效率低、纤维损伤高、制件性能差等问题。

3、当前连续纤维增强复合材料3d打印头大多基于fff工艺,预浸丝经过加热块熔融并通过打印喷嘴挤出成形。在挤出过程中,预浸丝迅速降温,导致层间界面融合温度较低,制件层间结合较差。同时,且与传统复材成形工艺相比,在3d打印过程中,层与层结合时难以提供稳定压力,使得制件层间结合强度差。为进一步提升连续纤维复合材料3d打印的成形效率与制件性能,目前缺乏一种新型打印成形工艺与装置,在层间界面形成时进行原位预热并压实,提升3d打印连续纤维复合材料制件的层间结合性能,促进连续纤维复合材料3d打印技术在航空航天、国防军工、轨道交通等领域的有效应用。

技术实现思路

1、为解决上述问题,本发明公开了一种具有激光预热与原位压实的3d打印头及其运行方法;在3d打印过程进行激光实时预热,提高层间融合温度,促进层间融合进程,同时采用压实辊进行打印后的实时压实,在成形过程中提供了可控的成形压力,提升制件的层间结合强度。

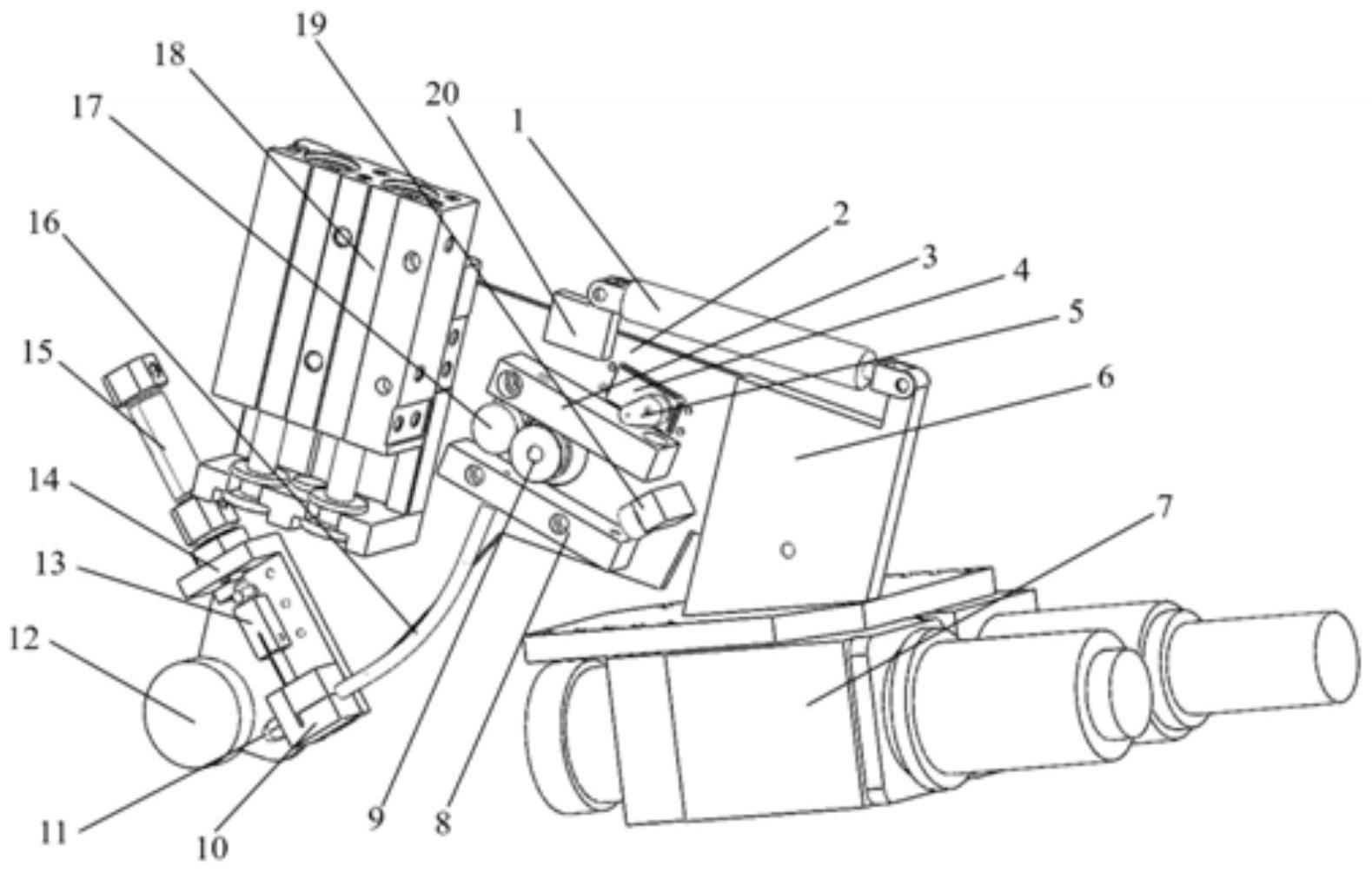

2、一种具有激光预热与原位压实的3d打印头,包括打印头安装板,其左上方安装有气动滑块气动滑块在通气后控制整个打印头的上下升降,并通过控制气压大小调整在打印成形时施加的压力大小。

3、进一步的,在气动滑块右方安装有送丝机构上安装座与送丝机构下安装座,在送丝机构上安装座与送丝机构下安装座间安装有主动送丝轮与从动送丝轮,其中主动送丝轮安装在步进电机的旋转轴上,步进电机控制主动送丝轮的转动,且主动送丝轮与从动送丝轮相贴合带动丝材进一步向前输送。

4、进一步的,送丝机构上安装座与金属摆臂相连接,且金属摆臂安装在舵机的旋转轴上,舵机控制金属摆臂转动,当金属摆臂顺时针转动时,带动送丝机构上安装座绕其左上方安装孔逆时针转动,此时主动送丝轮与从动送丝轮紧密贴合,可以配合步进电机完成送丝动作,当金属摆臂逆时针转动时,带动送丝机构上安装座绕其左上方安装孔顺时针转动,此时主动送丝轮与从动送丝轮分离,此时预浸丝处于自由状态。

5、进一步的,在气动滑块下方安装有气动剪丝结构,可以实现打印过程的预浸丝剪切功能,剪丝机构通过剪丝机构安装支架与打印头安装板相连接。

6、进一步的,在剪丝机构安装支架左上方安装有拇指气缸,拇指气缸的气动伸缩端与刀片安装座相连接,刀片安装座另一端安装有切刀,切刀的刀口测可伸进砧板块上的凹槽内,砧板块上方与送丝机构下安装座之间有特氟龙管作为送丝通道。

7、进一步的,当拇指气缸控制刀片安装座向左上方缩回时,切刀与砧板块的凹槽内壁分离,此时预浸丝可以通过砧板块内的丝束输送通道,并通过打印喷嘴,当拇指气缸控制刀片安装座向右下方伸出时,切刀向砧板块的凹槽内壁高速接近,并切断预浸丝完成剪丝动作。

8、进一步的,在打印喷嘴下方安装有金属压实辊,可以将从打印喷嘴内输送出的预浸丝完成压实打印。

9、进一步的,在打印头安装板右侧安装有激光器安装支架,激光器安装支架上安装有激光器,激光器发射出的激光向打印喷嘴中输出的预浸丝直接照射,使得预浸丝加热熔融。

10、进一步的,为实现激光照射落点的调整,打印头安装板与激光器安装支架连接处的安装孔为圆弧形,可以通过调整在圆弧形孔上的安装位置控制激光器旋转,实现激光照射落点的改变。

11、激光器预热温度根据材料选定,如打印pla基复材,选用预热温度200℃,打印peek基复材,选用预热温度400℃

12、进一步的,打印头安装板上安装有红外深度相机,可以实时监测打印过程激光落点位置,且打印头安装板上方安装有活塞块支座,在活塞块支座与激光器安装支座间安装有可控制伸缩长度的活塞块,在打印过程中可采用红外深度相机监测激光落地,并通过活塞块的伸缩实时控制激光器安装支座转动从而调整激光落点位置,实现打印过程的精确加热。

13、进一步的,为实现高层间结合性能的连续纤维复合材料的3d打印,预浸丝通过主动送丝轮与从动送丝轮相互配合,将预浸丝向特氟龙管内输送,之后预浸丝继续通过特氟龙管内,进入砧板块内的丝束输送通道并从喷嘴出输出到达金属压实辊正下方,开始进行制件打印。在制件打印时,激光器开启,激光束直接照射打印中的预浸丝,同时在金属压实辊的压实作用下完成3d打印连续纤维复合材料的预热压实,提高层间结合强度。

14、进一步的,打印过程红外深度相机实时监测打印过程激光落点位置,当打印过程中出现激光照射点偏离的情况时,红外深度相机输出控制信号,控制活塞块的伸缩实时控制激光器安装支座转动从而调整激光落点位置,实现打印过程的精确加热。

15、进一步的,制件打印完成后,拇指气缸带动切刀切断预浸丝,切刀刀口为平直刀口,在气缸控制下,刀口高速撞向砧板块上的凹槽壁,完成预浸丝的剁断。

16、进一步的,预浸丝切断后,拇指气缸控制切刀缩回,此时预浸丝可以继续通过砧板块10内的丝束通道,继续进行接下来的打印流程。

17、进一步的,切刀位置与压实辊压实位置距离为10mm-15mm,为近程断丝,减少了丝束切断后打印丝束的无张力状态使得纤维出现偏转现象的产生。

18、一种具有激光预热与原位压实的3d打印头的运行方法,包括以下步骤:

19、步骤1:预浸丝由主动送丝轮与从动送丝轮相互配合,将预浸丝向特氟龙管内输送,之后预浸丝继续通过特氟龙管内,进入砧板块内的丝束输送通道并从喷嘴出输出到达金属压实辊正下方,开始进行制件打印;

20、步骤2:在制件打印时,激光器开启,激光束直接照射打印中的预浸丝,同时在金属压实辊的压实作用下完成3d打印连续纤维复合材料的预热压实,提高层间结合强度,其中压实压力的施加由调整气动滑块内气压实现。

21、步骤3:打印过程红外深度相机实时监测打印过程激光落点位置,当打印过程中出现激光照射点偏离的情况时,红外深度相机输出控制信号,控制活塞块的伸缩实时控制激光器安装支座转动从而调整激光落点位置,实现打印过程的精确加热。

22、步骤4:制件打印完成后,拇指气缸带动切刀切断预浸丝,切刀刀口为平直刀口,在气缸控制下,刀口高速撞向砧板块上的凹槽壁,完成预浸丝的剁断。

23、步骤5:进一步的预浸丝切断后,拇指气缸控制切刀缩回,此时预浸丝可以继续通过砧板块内的丝束通道,继续进行接下来的打印流程。

24、本发明的有益效果:

25、1.设计了一种针对连续纤维热塑性预浸丝打印的新型打印头,增加了激光原位预热模块与原位压辊压实模块,集成了打印过程预浸丝切断、止丝、重送等功能,可以实现连续纤维复合材料的高质高效成形。

26、2.新型打印头的激光预热模块与压辊模块综合作用下,可以有效提高3d打印连续纤维复合材料的层间结合强度。

27、3.采用了近程断丝功能,由于丝束切断后,还在打印的丝束将处于无张力状态,继续打印完剩余丝束时由于这种无张力状态会产生丝束局部偏转,使得质量成形质量较差,近程断丝时,剩余丝束长度较短,有利于减少剩余丝束继续打印时的纤维局部偏转现象的产生。

28、4.采用了平口刀片与砧板配合剁断纤维的方式进行断丝,与剪断预浸丝相比,切口更为平整,且避免了高速打印时剪断纤维易发生的纤维难以完全切断的现象产生。

29、5.采用红外深度相机实时监测激光照射落地,并输出信号控制激光照射落地的调整,可以实现打印过程激光照射落地的精确控制,从而降低打印能耗并提升制件性能。

- 还没有人留言评论。精彩留言会获得点赞!