增压型硫化罐及其硫化方法与流程

本发明属于橡胶产品的硫化设备,具体涉及增压型硫化罐及其硫化方法。

背景技术:

1、硫化罐是指将橡胶制品用蒸汽进行硫化处理的设备。属快开式的需频繁开启的压力容器。硫化罐的结构均为圆筒形带凸形封头的容器。有立式与卧式之分,一端封头为快开式。小型硫化罐用手工启闭,大型的则用液压方法启闭。液压启闭时用液压缸推动封头旋转一定角度,便可将封头与筒身连接部分的锁紧齿锁紧或退去。封头与筒身之间有摇臂相连。卧式硫化罐内底部设置输送轨道,以便装有被硫化橡胶制品的小车进出。硫化罐承受交变载荷,快开齿根处常有裂纹出现。操作时必须保证内部完全卸压之后才能开启端盖,为此必须装有卸压与快开门开启的连锁装置,以防尚未完全卸压即开启快开门而导致安全事故。

2、硫化是橡胶加工的主要工艺之一。硫化过程就是橡胶分子互相交联成为网状结构的过程。通过硫化加入辅助料,使橡胶发生化学、物理变化,提高性能,使其具备橡胶的使用价值。橡胶硫化是在一定的压力和温度及时间条件下进行的。要根据橡胶制品不同的性能要求,严格控制这三个条件,使其达到预期的效果。

3、传统的硫化罐,硫化压力偏低导致传动带的绳芯受力不平衡,从而影响传动带的使用寿命,然而通过加压后会造成温度上升,使得传动带表面橡胶氧化反应加剧,使橡胶发硬,耐老性能下降。

技术实现思路

1、本发明目的在于解决现有技术中存在的上述技术问题,提供增压型硫化罐及其硫化方法,通过将待加工工料放置在放置腔内的模组组件中,在罐体外接蒸汽增压泵与冷媒增压泵,模具组件与罐体内壁形成外腔,冷媒增压泵与外腔连通,蒸汽增压泵对模具组件内的工件以及外腔分别进行加热硫化,当工料处于正硫化点时,冷媒增压泵对模具组件外进行冷风增压,控制工料硫化过程的温度,并增加硫化压力,现有技术中,通过蒸汽对内腔、外腔进行加热硫化,本技术在现有的基础上,当工料处于正硫化点时,通过冷媒增压泵对外腔进行补压,由于传动带由橡胶材料制成,橡胶属于高分子材料,分子密度越高,传动带的物理机械性能越好,采用了冷媒增压泵对外腔进行冷风增压,在保证了硫化温度不升高的情况下,大大提高了传动带的致密性,有助于提高传动带的物理机械性能,如:拉伸性能、耐磨、抗曲挠、耐老化等;从而提高了传动带的使用寿命,减少了传动带的维护次数,不用经常张紧皮带,且减少了传动带更换次数,起到节省材料的效果,同时减少了处理旧皮带所需的耗能。

2、为了解决上述技术问题,本发明采用如下技术方案:

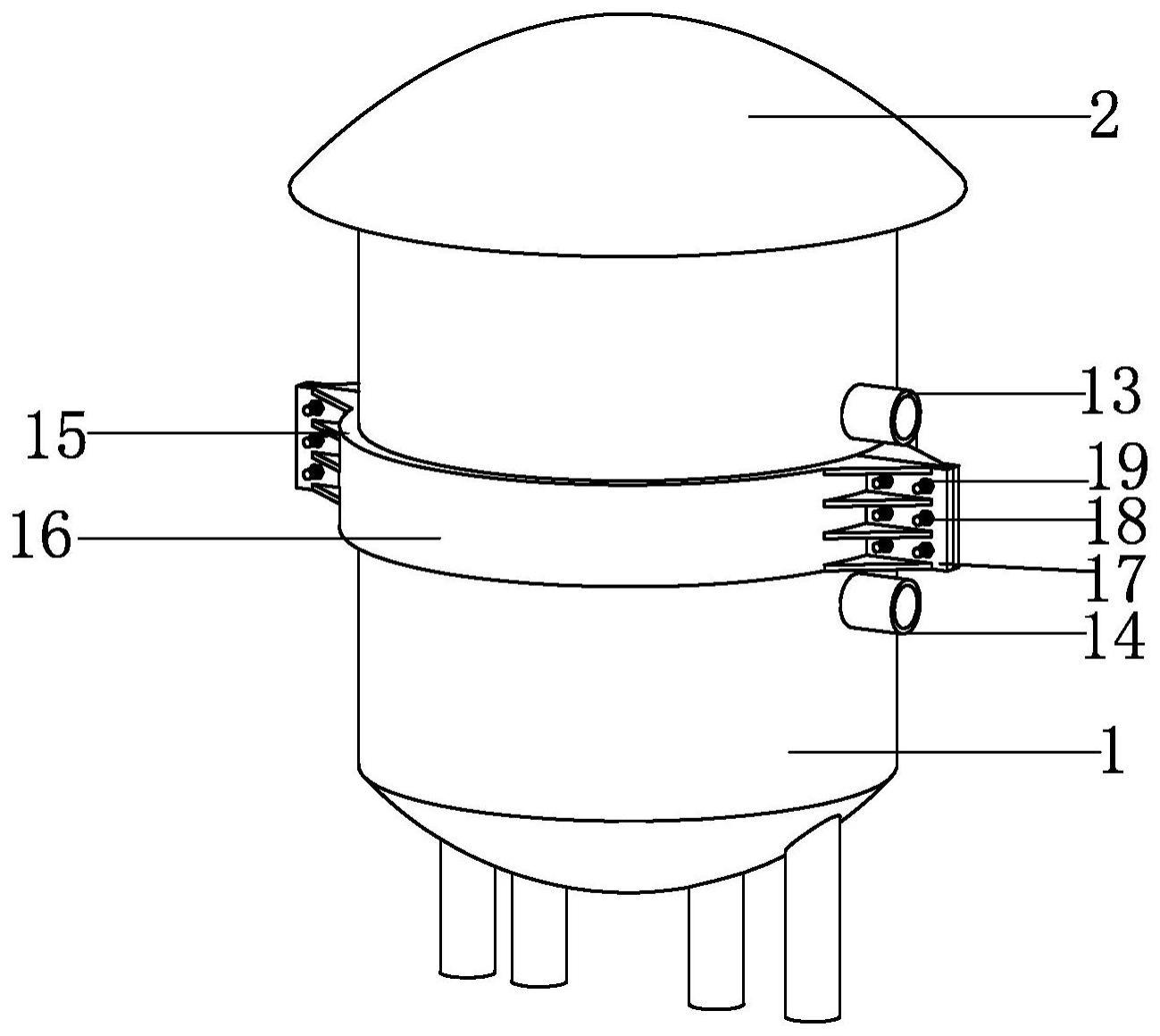

3、增压型硫化罐,包括:罐体,内设放置腔;罐盖,设于罐体上,密封放置腔;放置腔内设有模具组件,工料放置于模具组件内;模具组件与罐体的内壁之间形成外腔;罐体外接有蒸汽增压泵与冷媒增压泵;蒸汽增压泵,用于对模具组件内以及外腔分别进行加热硫化;冷媒增压泵与外腔相连通,用于对外腔补压,通过冷媒增压泵对模具组件外进行冷风增压。本发明通过将待加工工料放置在放置腔内的模组组件中,在罐体外接蒸汽增压泵与冷媒增压泵,模具组件与罐体内壁形成外腔,冷媒增压泵与外腔连通,蒸汽增压泵对模具组件内的工件以及外腔分别进行加热硫化,当工料处于正硫化点时,冷媒增压泵对模具组件外进行冷风增压,控制工料硫化过程的温度,并增加硫化压力,现有技术中,通过蒸汽对内腔、外腔进行加热硫化,本技术在现有的基础上,当工料处于正硫化点时,通过冷媒增压泵对外腔进行补压,由于传动带由橡胶材料制成,橡胶属于高分子材料,分子密度越高,传动带的物理机械性能越好,采用了冷媒增压泵对外腔进行冷风增压,在保证了硫化温度不升高的情况下,大大提高了传动带的致密性,避免工料过硫,有助于提高传动带的物理机械性能,如:拉伸性能、耐磨、抗曲挠、耐老化等;从而提高了传动带的使用寿命,减少了传动带的维护次数,不用经常张紧皮带,且减少了传动带更换次数,起到节省材料的效果,同时减少了处理旧皮带所需的耗能。

4、进一步,模具组件包括托板、模具、胶套与密封板,模具与胶套均固定在托板上,胶套套设在模具的外侧,密封板封闭连接在胶套的顶部,托板、密封板、胶套的内壁与模具的外壁之间形成内腔,工料设于内腔中,蒸汽增压泵通过模具对内腔的工料进行加热硫化。托板用于支撑模具与胶套,托板的顶面、胶套的内壁、模具的外壁与密封板的底部之间形成内腔,密封板的设置增加了内腔的密封性。

5、进一步,罐体的外侧设有外进风管与外排风管,外进风管、外排风管的一端均与外腔相连通,外进风管、外排风管的另一端均与冷媒增压泵连接,使得冷媒增压泵通过外进风管与外排风管对模具组件的外侧进行冷风增压。外进风管、外排风管与冷媒增压泵连接,用于实现冷媒增压泵对外腔进行冷风增压,降低温度并增加压力,用以保证增压过程中避免温度过高,有效调控硫化过程中的温度范围,并提高硫化压力。

6、进一步,罐体的外侧壁设有抱箍组件,抱箍组件卡紧在罐体的外侧壁上。罐体采用十六锰钢材料制成,由于硫化罐加热后温度上升,罐体容易受热产生形变,通过设置抱箍组件,使得抱箍组件卡紧在罐体上,从而提高罐体结构的稳定性。

7、进一步,抱箍组件包括两个半圆形卡套,半圆形卡套的两端均设有固定块,两个半圆形卡套卡紧在罐体的外侧壁,使得对应的两个固定块相互抵紧,对应两个固定块之间穿入有螺纹杆,螺纹杆的两端拧入有螺母,螺母拧紧在固定块上。通过设置两个半圆形卡套,两个半圆形卡套卡紧后,两个对应的固定块相互抵紧,将螺纹杆穿过两个固定块,并在螺纹杆的两端拧入螺母进行固定,使得两个半圆形卡套固定,使得罐体卡紧在两个半圆形卡套中,从而提高了罐体的结构强度,避免硫化过程中罐体形变。

8、增压型硫化罐的硫化方法,包括如下步骤:

9、a、硫化前准备

10、根据需要的传动带选取相应尺寸的模具与胶套,并检测硫化罐以及模具组件的密封性。

11、b、工料装入

12、首先将模具固定在托板上,再将工料缠绕在模具的外侧,再将其吊装到硫化罐体内,然后将胶套固定在托板上,使得工料位于模具与胶套之间,其次将密封板固定在胶套上进行密封,并将罐盖密封。

13、c、硫化加压

14、首先通过蒸汽增压泵对内腔、外腔进行加热硫化,当工料处于正硫化点时,通过冷媒增压泵对外腔进行冷风补压。

15、d、完成加工

16、硫化完成后,打开罐盖,取出模具组件,脱模切割后得到传动带。

17、进一步,步骤c中,硫化过程的压力为0.6mpa-4.0mpa。现有技术中,蒸汽硫化加压的压力一般在0.6mpa-1.4mpa之间,本技术通过冷媒增压泵对外腔进行补压,冷媒增压泵的压力在1.8mpa-4.0mpa之间,根据所需传动带的性能对硫化压力做出适应调整,保证传动带硫化过程中所需的压力,在保证硫化温度的情况下,增加了硫化压力,从而增加了传动带的致密性,提高传动带的物理机械性能。

18、进一步,步骤c中,硫化过程的温度为140℃-150℃。根据传动带所需,控制硫化温度。

19、本发明由于采用了上述技术方案,具有以下有益效果:

20、本发明通过将待加工工料放置在放置腔内的模组组件中,在罐体外接蒸汽增压泵与冷媒增压泵,模具组件与罐体内壁形成外腔,冷媒增压泵与外腔连通,蒸汽增压泵对模具组件内的工件以及外腔分别进行加热硫化,当工料处于正硫化点时,冷媒增压泵对模具组件外进行冷风增压,控制工料硫化过程的温度,并增加硫化压力,现有技术中,通过蒸汽对内腔、外腔进行加热硫化,本技术在现有的基础上,当工料处于正硫化点时,通过冷媒增压泵对外腔进行补压,由于传动带由橡胶材料制成,橡胶属于高分子材料,分子密度越高,传动带的物理机械性能越好,采用了冷媒增压泵对外腔进行冷风增压,在保证了硫化温度不升高的情况下,大大提高了传动带的致密性,有助于提高传动带的物理机械性能,如:拉伸性能、耐磨、抗曲挠、耐老化等;从而提高了传动带的使用寿命,减少了传动带的维护次数,不用经常张紧皮带,且减少了传动带更换次数,起到节省材料的效果,同时减少了处理旧皮带所需的耗能。

21、本发明中罐体的外侧壁设有抱箍组件,抱箍组件卡紧在罐体的外侧壁上。由于硫化罐的加热后温度上升,罐体容易受热产生形变,通过设置抱箍组件,使得抱箍组件卡紧在罐体上,从而提高罐体结构的稳定性。抱箍组件包括两个半圆形卡套,半圆形卡套的两端均设有固定块,两个半圆形卡套卡紧在罐体的外侧壁,使得对应的两个固定块相互抵紧,对应两个固定块之间穿入有螺纹杆,螺纹杆的两端拧入有螺母,螺母拧紧在固定块上。通过设置两个半圆形卡套,两个半圆形卡套卡紧后,两个对应的固定块相互抵紧,将螺纹杆穿过两个固定块,并在螺纹杆的两端拧入螺母进行固定,使得两个半圆形卡套固定,使得罐体卡紧在两个半圆形卡套中,从而提高了罐体的结构强度,避免硫化过程中罐体形变。

22、本发明步骤b中,首先将模具与胶套固定在托板上,使得模具位于胶套内,再将工料装入到模具与胶套之间,再将密封板密封在胶套上,保证了胶套与模具之间的密封性,在硫化罐的外侧组装完成后再吊装到硫化罐内,模具与胶套在硫化罐的外侧组装,使得操作便捷,密封板的设置用于提高内腔的密封性。

23、本发明步骤c中,蒸汽增压泵对内腔、外腔进行加热硫化,当工料处于正硫化点时,冷媒增压泵对外腔进行冷风加压,从而在保证硫化温度的前提下,大大提高了传动带硫化的压力,大大提高了传动带的致密性,避免工料过硫,从而提高了传动带的物理机械性能,提高了传动带的使用寿命,减少了传动带的维护次数,不用经常张紧皮带,且减少了传动带更换次数,起到节省材料的效果,同时减少了处理旧皮带所需的耗能。

- 还没有人留言评论。精彩留言会获得点赞!