一种塑料电池外壳辅助焊接装置的制作方法

本发明涉及电池生产领域,尤其涉及一种塑料电池外壳辅助焊接装置。

背景技术:

1、将多个电池串联或并联在一起,称作电池组,并联电池组能提供更强的电流,串联电池组可以提供较高的电压,生产电池组时需要保护电池不裸露在外,需要在电池装入塑料盒中,而塑料盒的盒体和盒盖之间,通常使用超声波焊接的方式焊接为一个整体。

2、现有盒体与盒盖在超声波焊接过程中,工作人员手动将盒子和盒盖放到一起,再一个一个地放在超声波焊接装置下,进行超声波焊接,但是需要工作人员在装置旁边一个一个上料,消耗大量人力,工作效率低,且手动上料进行超声波焊接,存在一定的危险。

技术实现思路

1、为了克服人工单个上料消耗大量人力、工作效率低且存在危险的缺点,本发明提供一种自动上料,提高工作效率的塑料电池外壳辅助焊接装置。

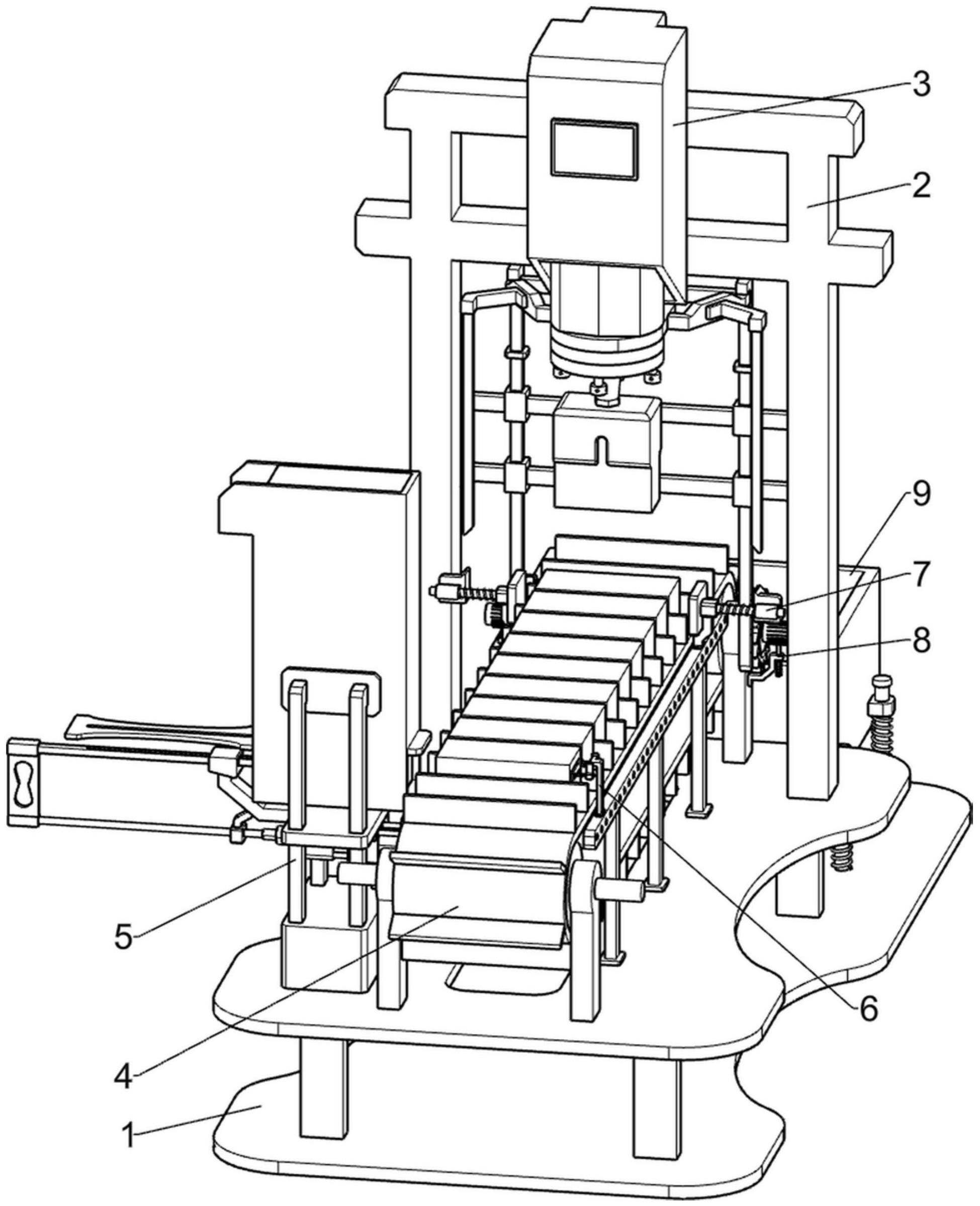

2、一种塑料电池外壳辅助焊接装置,包括有支撑板、固定架和超声波焊机,固定架焊接在支撑板上,超声波焊机焊接在固定架上,还包括有推料机构和下料机构,在支撑板上设有推料机构,将电池外壳推到超声波焊机的下方,在推料机构前端侧边设有下料机构,将电池外壳移动到推料机构上。

3、作为上述方案的改进,推料机构包括有第一固定杆、传动杆、卡块、第一弹性件、棘轮、前传动轮、后传动轮、间隔传送带、第一支撑架和滚轴,第一固定杆焊接在固定架上,传动杆滑动连接在第一固定杆上,上端与超声波焊机连接,卡块滑动连接在传动杆下端,卡块与传动杆中间连接有第一弹性件,第一支撑架焊接在支撑板上,前传动轮转动连接在第一支撑架前端,后传动轮转动连接在第一支撑架后端,间隔传送带套设在前传动轮和后传动轮上,棘轮焊接在后传动轮左右两侧,滚轴转动连接在第一支撑架顶部,位于间隔传送带内部上侧。

4、作为上述方案的改进,下料机构包括有第二支撑架、气泵、限位块、导杆、放置框和直角推板,第二支撑架焊接在支撑板上,位于前传动轮左侧,气泵焊接在第二支撑架中间,限位块焊接在第二支撑架左端,滑槽为限位块上的通孔,放置框焊接在第二支撑架上,直角推板滑动连接在放置框内部底端,导杆滑动连接在滑槽内,下端焊接在气泵上,上端焊接在直角推板上。

5、作为上述方案的改进,还包括有阻挡机构,阻挡机构包括有挡板、滑杆、第二弹性件和固定板,固定板焊接在第一支撑架前部右端,位于放置框的右端,滑杆滑动连接在固定板上,挡板焊接在滑杆左端,滑杆上套设有第二弹性件,一端固接在挡板上,另一端固接在固定板上。

6、作为上述方案的改进,还包括有定位机构,定位机构包括有顶杆、定位斜块、第二固定杆和第三弹性件,顶杆焊接在超声波焊机上,第二固定杆焊接在第一支撑架后端左右两侧,位于超声波焊机的下方,定位斜块滑动连接在第二固定杆上,第三弹性件套设在定位斜块中间,一端焊接在第二固定杆上,另一端焊接在定位斜块上。

7、作为上述方案的改进,还包括有锁定机构,锁定机构包括有限位杆、第三固定杆和第四弹性件,第三固定杆焊接在第一支撑架后端,位于后传动轮下方,限位杆滑动连接在第三固定杆上,顶部插入后传动轮轴上的凹槽内,第四弹性件套设在限位杆上,一端焊接在第三固定杆上,另一端焊接在限位杆上。

8、作为上述方案的改进,还包括有缓冲机构,缓冲机构包括有收集框、第五弹性件和缓冲杆,缓冲杆焊接在支撑板后端,收集框滑动连接在缓冲杆上,第五弹性件套设在缓冲杆上,一端焊接在收集框内,另一端焊接在支撑板上。

9、作为上述方案的改进,还包括有海绵垫,海绵垫放在收集框底部。

10、与现有技术相比,本发明的有益效果为:

11、1、通过传动杆的上下移动,从而让电池外壳在间隔传送带上间歇式移动,实现自动推料完成焊接,达到提高工作效率、保证安全的目的,通过直角推板将电池外壳推入间隔传送带上,只需要一次性将多个电池外壳放入放置箱内,就能完成全部焊接,从而取消人工放料的步骤,达到节省人力的目的。

12、2、通过挡板,优化了直角推板将电池外壳推入间隔传送带上的位置,使得电池外壳的位置更靠近间隔传送带中间,通过定位斜块,将电池外壳移动到超声波焊机的正下方,达到优化焊接效果的目的。

13、3、通过限位杆,从而保证在非工作状态下,或者搬运过程中,限制推料机构发生移动,达到保护装置的目的,通过第五弹性件和海绵垫,优化了缓冲作用,达到了保护电池外壳的目的。

技术特征:

1.一种塑料电池外壳辅助焊接装置,包括有支撑板(1)、固定架(2)和超声波焊机(3),固定架(2)固接在支撑板(1)上,超声波焊机(3)固接在固定架(2)上,其特征是:还包括有推料机构(4)和下料机构(5),在支撑板(1)上设有推料机构(4),将电池外壳推到超声波焊机(3)的下方,在推料机构(4)前端侧边设有下料机构(5),将电池外壳移动到推料机构(4)上。

2.按照权利要求1所述的一种塑料电池外壳辅助焊接装置,其特征是:推料机构(4)包括有第一固定杆(41)、传动杆(42)、卡块(43)、第一弹性件(44)、棘轮(45)、前传动轮(46)、后传动轮(47)、间隔传送带(48)、第一支撑架(49)和滚轴(410),第一固定杆(41)固接在固定架(2)上,传动杆(42)滑动连接在第一固定杆(41)上,上端与超声波焊机(3)连接,卡块(43)滑动连接在传动杆(42)下端,卡块(43)与传动杆(42)中间连接有第一弹性件(44),第一支撑架(49)固接在支撑板(1)上,前传动轮(46)转动连接在第一支撑架(49)前端,后传动轮(47)转动连接在第一支撑架(49)后端,间隔传送带(48)套设在前传动轮(46)和后传动轮(47)上,棘轮(45)固接在后传动轮(47)左右两侧,滚轴(410)转动连接在第一支撑架(49)顶部,位于间隔传送带(48)内部上侧。

3.按照权利要求2所述的一种塑料电池外壳辅助焊接装置,其特征是:下料机构(5)包括有第二支撑架(51)、气泵(52)、限位块(53)、导杆(55)、放置框(56)和直角推板(57),第二支撑架(51)固接在支撑板(1)上,位于前传动轮(46)左侧,气泵(52)固接在第二支撑架(51)中间,限位块(53)固接在第二支撑架(51)左端,滑槽(54)为限位块(53)上的通孔,放置框(56)固接在第二支撑架(51)上,直角推板(57)滑动连接在放置框(56)内部底端,导杆(55)滑动连接在滑槽(54)内,下端固接在气泵(52)上,上端固接在直角推板(57)上。

4.按照权利要求3所述的一种塑料电池外壳辅助焊接装置,其特征是:还包括有阻挡机构(6),阻挡机构(6)包括有挡板(61)、滑杆(62)、第二弹性件(63)和固定板(64),固定板(64)固接在第一支撑架(49)前部右端,位于放置框(56)的右端,滑杆(62)滑动连接在固定板(64)上,挡板(61)固接在滑杆(62)左端,滑杆(62)上套设有第二弹性件(63),一端固接在挡板(61)上,另一端固接在固定板(64)上。

5.按照权利要求4所述的一种塑料电池外壳辅助焊接装置,其特征是:还包括有定位机构(7),定位机构(7)包括有顶杆(71)、定位斜块(72)、第二固定杆(73)和第三弹性件(74),顶杆(71)固接在超声波焊机(3)上,第二固定杆(73)固接在第一支撑架(49)后端左右两侧,位于超声波焊机(3)的下方,定位斜块(72)滑动连接在第二固定杆(73)上,第三弹性件(74)套设在定位斜块(72)中间,一端固接在第二固定杆(73)上,另一端固接在定位斜块(72)上。

6.按照权利要求5所述的一种塑料电池外壳辅助焊接装置,其特征是:还包括有锁定机构(8),锁定机构(8)包括有限位杆(81)、第三固定杆(82)和第四弹性件(83),第三固定杆(82)固接在第一支撑架(49)后端,位于后传动轮(47)下方,限位杆(81)滑动连接在第三固定杆(82)上,顶部插入后传动轮(47)轴上的凹槽内,第四弹性件(83)套设在限位杆(81)上,一端固接在第三固定杆(82)上,另一端固接在限位杆(81)上。

7.按照权利要求6所述的一种塑料电池外壳辅助焊接装置,其特征是:还包括有缓冲机构(9),缓冲机构(9)包括有收集框(91)、第五弹性件(92)和接在缓冲杆(93)上,第五弹性件(92)套设在缓冲杆(93)上,一端固接在收集框(91)内,另一端固接在支撑板(1)上。

8.按照权利要求7所述的一种塑料电池外壳辅助焊接装置,其特征是:还包括有海绵垫(10),海绵垫(10)放在收集框(91)底部。

技术总结

本发明涉及电池生产领域,尤其涉及一种塑料电池外壳辅助焊接装置。本发明提供一种自动上料,提高工作效率的塑料电池外壳辅助焊接装置。一种塑料电池外壳辅助焊接装置,包括有支撑板、固定架和超声波焊机,固定架固接在支撑板上,超声波焊机固接在固定架上,还包括有推料机构和下料机构等,在支撑板上设有推料机构,在推料机构前端侧边设有下料机构。通过传动杆的上下移动,从而让电池外壳在间隔传送带上间歇式移动,实现自动推料完成焊接,达到提高工作效率、保证安全的目的,通过直角推板将电池外壳推入间隔传送带上,从而取消人工放料的步骤,达到节省人力的目的。

技术研发人员:胡钊林,李桥燕,肖林辉,韦钧才,吴瑶

受保护的技术使用者:信丰永冠塑电科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!