注射器主体及热流道系统的制作方法

本发明属于注塑模具领域,特别涉及一种注射器主体及热流道系统。

背景技术:

1、在注塑系统中,模具由两部分组成,一部分固定在注塑机上,另一部分移动部件由多块板组成,两部分以夹层形式连接并牢固地相互固定,在必须减小热流道系统尺寸的特殊应用中,各部件的连接不是仅为了固定而固定在一起,而是为了精确定位,热流道系统组件的夹紧是通过将板拧紧在一起来完成的,难以做到体积小巧、结构紧凑。

2、模具内塑料材料的压力经常倾向于使热流道系统的部件彼此分离,特别是注射器的主体与气缸体直接设置于热流道系统的上游时,塑料材料容易发生泄漏。

技术实现思路

1、本发明的目的是针对现有技术存在的上述问题,提出了一种体积小巧的注射器主体。

2、本发明的另一目的是针对现有技术存在的上述问题,提出了一种密封性好、结构紧凑的热流道系统。

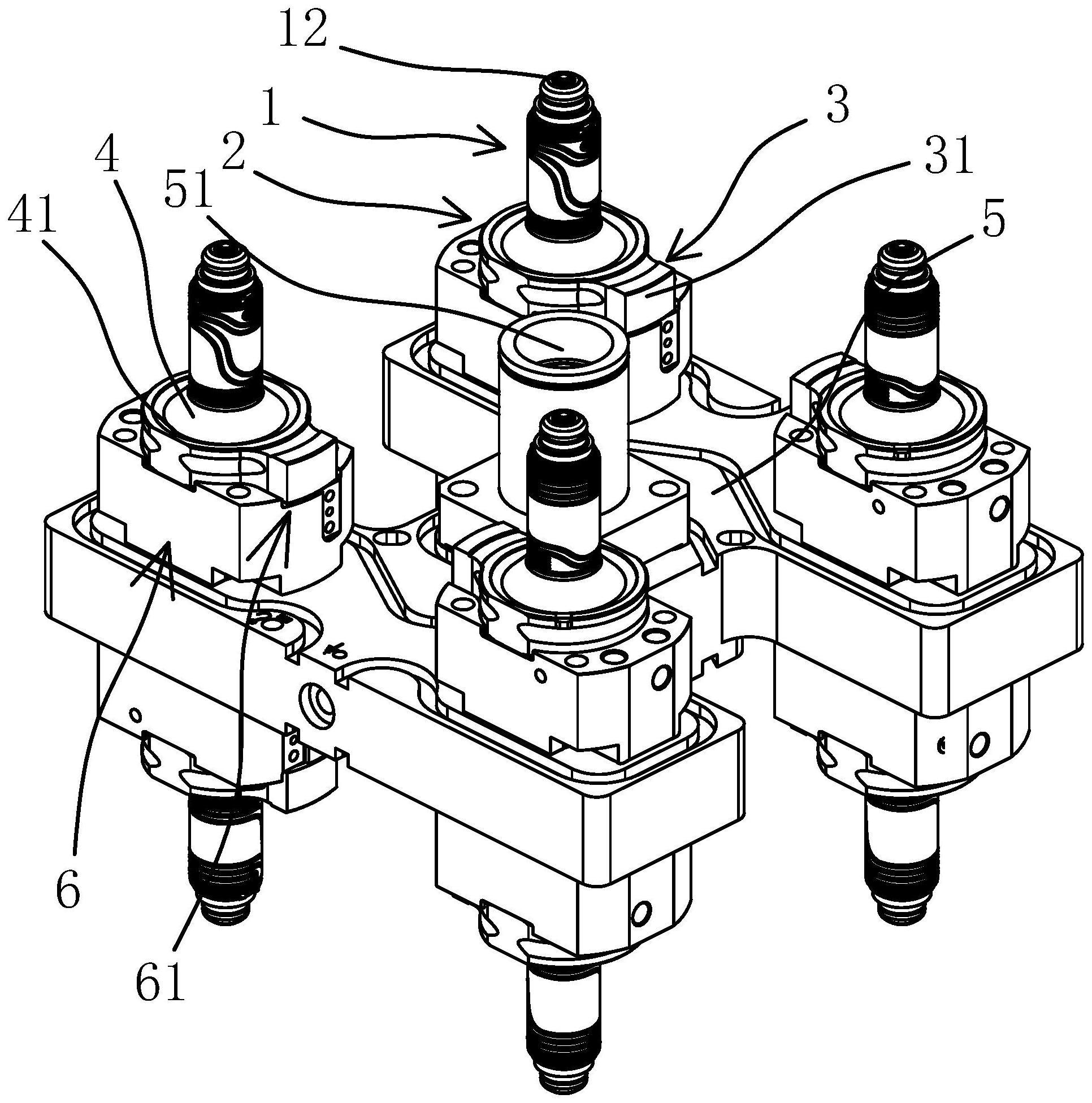

3、为了实现创新本发明的目的可通过下列技术方案来实现:一种注射器主体,包括具有第一通道的套体,所述的套体顶部设有与第一通道连通的喷嘴,所述的套体底部设有基座,在基座上设有与第一通道连通的第二通道,且第二通道倾斜于第一通道,所述基座上还设有与第一通道连通的阀针通道,阀针通道与第一通道同轴心,所述的基座位于第二通道的一侧设有周向防转结构。

4、套体和基座连为一体,减少之间泄露的可能,在套体中设有第一通道,基座中设有第二通道。第一通道两端分别连通喷嘴和第二通道,熔融材料流经第二通道和第一通道,最后从喷嘴喷出,阀针通道与第一通道同轴心,阀针穿设于阀针通道和第一通道中,用于实现对第一通道流量大小的控制,周向防转结构设于基座侧部,破除旋转对称性,避免不必要的周向转动。

5、在上述的注射器主体中,所述的周向防转结构包括设置在基座位于第二通道的一侧的径向凸起。

6、通过在基座侧部设置径向凸起的形式破除旋转对称性,结构简单,具有良好的防转效果。

7、在上述的注射器主体中,所述的径向凸起与基座连为一体,所述的第二通道位于径向凸起和基座之间。

8、径向凸起与基座为一体结构,一方面可以防止不必要的周向转动,另一方面,整体不对称几何形状确保了热室的更好的密封性,通过径向凸起,可以更好地压住该一体结构,有助于提高密封性。

9、在上述的注射器主体中,所述的基座与径向凸起的底面平坦且共面。

10、基座与径向凸起的底面共面,简化了该处的结构,同时,对此处的底面和需要与基座及径向凸起相连的连接面的加工更加方便,通过单次加工即可完成,减少不必要的加工成本,且更方便安装。

11、在上述的注射器主体中,所述的基座和套体之间设有环形倾斜部。

12、环形倾斜部相当于使得基座和套体之间存在倒角,为内部设置直线型的倾斜的通道提供了空间基础。

13、在上述的注射器主体中,所述的第二通道穿设环形倾斜部。

14、第二通道部分位于环形倾斜部中,该部分为倾斜式。

15、一种热流道系统,包括分流板,所述的分流板两侧分别设有若干个上下对称设置的注射器安装座,所述的注射器安装座上方设有基座安装槽,所述的基座安装槽内设有上述的注射器主体,在第一通道内设有针阀,所述的针阀下端穿设阀针通道与注射器安装座内的阀针驱动机构相连,所述的第二通道通过注射器安装座上的连接通道与分流板的分流通道连通。

16、注射器主体的基座设置于基座安装槽中,实现与注射器安装座的连接,第一通道中设有针阀,用于实现对第一通道流量的控制,进而实现喷嘴出料流量的控制,阀针驱动机构具体驱动阀针在轴向方向上的进出,连接通道开设于注射器安装座上,其连通第二通道和分流板的分流通道,保证了熔融材料通过分流通道依次流经连接通道、第二通道、第一通道,顺利从喷嘴输出,完成熔融材料的输送。

17、在上述的热流道系统中,所述的分流板呈h形,在分流板上设有供液口,所述的供液口与分流通道连通,在分流板两侧分别设有4个上下对称设置的注射器安装座。

18、熔融材料通过供液口输入至内部的各个通道中,在分流板上下侧对称设有各4个注射器安装座,可安装共8个注射器主体,以满足最多8个注射器主体同时输出的要求。

19、在上述的热流道系统中,所述的基座安装槽的底面与基座和径向凸起的底面相适应,所述的基座安装槽槽侧壁与基座和径向凸起相匹配。

20、基座安装槽的底面形状与基座和径向凸起的底面相适应,保证了基座及径向凸起可恰好卡入基座安装槽中,且侧壁相互贴合,减少不必要的径向偏移,同时限制周向转动,有助于实现良好的密封效果。

21、在上述的热流道系统中,所述的基座与基座安装槽之间设有定位杆,所述的定位杆一端插设在基座上,另一端插设在注射器安装座上。

22、定位杆两端分别插设于基座和注射器安装座上,起到定位作用,保证各个通道可以顺利对接连通。

23、与现有技术相比,

24、1.本注射器主体的基座侧部设置径向凸起,破除旋转对称性,避免了注射器主体发生不必要的周向转动,同时,通过径向凸起可以更好地将注射器主体压住,提高密封性;

25、2.分流板为h型,其上下侧对称设有各4个注射器安装座,可最多实现8个注射器主体的同时工作,效率高。

26、3.基座与径向凸起的底面平坦共面,同时与之配合的基座安装槽的底面平坦,通过单次加工即可形成,降低了加工成本。

27、4.基座安装槽的底面与基座和径向凸起的底面相适应,基座安装槽槽侧壁与基座和径向凸起相匹配,保证了基座及径向凸起可顺利卡设安装于注射器安装座上,同时,很好的避免了不必要的周向转动,有助于提高密封性。

技术特征:

1.一种注射器主体,包括具有第一通道(11)的套体(1),所述的套体(1)顶部设有与第一通道(11)连通的喷嘴(12),其特征在于,所述的套体(1)底部设有基座(2),在基座(2)上设有与第一通道(11)连通的第二通道(21),且第二通道(21)倾斜于第一通道(11),所述基座(2)上还设有与第一通道(11)连通的阀针通道(22),阀针通道(22)与第一通道(11)同轴心,所述的基座(2)位于第二通道(21)的一侧设有周向防转结构(3)。

2.根据权利要求1所述的注射器主体,其特征在于,所述的周向防转结构(3)包括设置在基座(2)位于第二通道(21)的一侧的径向凸起(31)。

3.根据权利要求2所述的注射器主体,其特征在于,所述的径向凸起(31)与基座(2)连为一体,所述的第二通道(21)位于径向凸起(31)和基座(2)之间。

4.根据权利要求2或3所述的注射器主体,其特征在于,所述的基座(2)与径向凸起(31)的底面平坦且共面。

5.根据权利要求1或2或3所述的注射器主体,其特征在于,所述的基座(2)和套体(1)之间设有环形倾斜部(4)。

6.根据权利要求5所述的注射器主体,其特征在于,所述的第二通道(21)穿设环形倾斜部(4)。

7.一种热流道系统,其特征在于,包括分流板(5),所述的分流板(5)两侧分别设有若干个上下对称设置的注射器安装座(6),所述的注射器安装座(6)上方设有基座安装槽(61),所述的基座安装槽(61)内设有如权利要求1-6中任意一项所述注射器主体,在第一通道(11)内设有针阀(13),所述的针阀(13)下端穿设阀针通道(22)与注射器安装座(6)内的阀针驱动机构(7)相连,所述的第二通道(21)通过注射器安装座(6)上的连接通道(63)与分流板(5)的分流通道(52)连通。

8.根据权利要求7所述的热流道系统,其特征在于,所述的分流板(5)呈h形,在分流板(5)上设有供液口(51),所述的供液口(51)与分流通道(52)连通,在分流板(5)两侧分别设有4个上下对称设置的注射器安装座(6)。

9.根据权利要求7所述的热流道系统,其特征在于,所述的基座安装槽(61)的底面与基座(2)和径向凸起(31)的底面相适应,所述的基座安装槽(61)槽侧壁与基座(2)和径向凸起(31)相匹配。

10.根据权利要求7所述的热流道系统,其特征在于,所述的基座(2)与基座安装槽(61)之间设有定位杆(62),所述的定位杆(62)一端插设在基座(2)上,另一端插设在注射器安装座(6)上。

技术总结

本发明属于注塑领域,特别涉及一种注射器主体及热流道系统,它解决了熔融材料容易泄露的问题。本注射器主体,包括具有第一通道的套体,所述的套体顶部设有与第一通道连通的喷嘴,所述的套体底部设有基座,在基座上设有与第一通道连通的第二通道,且第二通道倾斜于第一通道,所述基座上还设有与第一通道连通的阀针通道,阀针通道与第一通道同轴心,所述的基座位于第二通道的一侧设有周向防转结构。实现了注射器主体体积小巧,热流道系统密封性好、结构紧凑的效果。

技术研发人员:马西莫·罗西,马西莫·德·纳代,博兹雅各布·达米亚诺

受保护的技术使用者:英格斯模具制造(中国)有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!