车用汉麻纤维增强聚丙烯复合材料制备装置及制备方法与流程

本发明涉及一种复合材料制备装置,特别是涉及车用汉麻纤维增强聚丙烯复合材料制备装置,属于复合材料制备装置。

背景技术:

1、虽然在现有技术中已经具有了可以自动进行上线、装夹、夹紧、下料的全自动化设计但是在实际的使用上还存在如下问题:

2、由于复合材料制备装置的支撑导轨架的长度是固定的,这样则导致无法适用于工艺流程的改进,对于增加一道工序的话则整体的支撑导轨架都需要全部更换,实用性并不高,而对于有些厂家会少一道工序也无法调节支撑导轨架的长度这样适应性不够强;

3、另外现有技术中的复合材料制备装置的结构设计上料传送组件和下料传送组件都采用单独的驱动设备,而对于不需要大功率高速旋转的上料传送组件和下料传送组件来说显然采用那么多驱动设备是有些浪费了;

4、为此设计车用汉麻纤维增强聚丙烯复合材料制备装置及制备方法来解决上述问题。

技术实现思路

1、本发明的主要目的是为了提供车用汉麻纤维增强聚丙烯复合材料制备装置及制备方法,将需要进行加工的复合材料放置在上料滚筒组件上的传送皮带上,然后通过位于该传送皮带侧上方的夹持臂,并通过夹持电机驱动主传动夹持齿轮和从传动夹持齿轮旋转,进而调节夹持臂对复合材料进行夹持,启动垂直升降电机旋转调节垂直升降螺杆旋转,通过垂直升降螺杆调节升降滑块上升并进一步带动z型滑块上升,启动驱动电机驱动内转杆带动移动齿轮旋转配合齿牙在第二轨道和第一轨道上移动,通过移动齿轮的驱动调节中空仓的移动至需要加工的工序设备上,然后再次启动第一方位旋转电机调节u型滑槽的方位,通过垂直升降电机和垂直升降螺杆的配合调节升降滑块下降,然后再启动第二方位旋转电机调节需要放置的方位和角度,然后松开夹持臂的夹持来实现便捷的放置到需要加工的工序设备上,然后通过夹持臂再夹持复合材料进行传输至下一道工序直到至下料滚筒组件上的传送皮带进行输送出去加工后的复合材料,在驱动传送皮带运动上,是通过先启动驱动电机的旋转,然后带动内转杆调节主动锥齿轮旋转,通过主动锥齿轮驱动从动锥齿轮带动传动转杆旋转,通过传动转杆带动第一铰接座旋转,进而带动第一铰接块和第二铰接座旋转,通过内传动转杆的旋转带动外传动转筒调节第二铰接座旋转,通过第二铰接座带动第二铰接块调节第四铰接座旋转,通过第四铰接座带动水平转杆和主动齿轮旋转,通过主动齿轮调节从动齿轮带动侧转杆旋转,通过侧转杆调节主传动滚筒带动传送皮带运动进行上料或者下料,且在传送皮带的设计上是一组传送皮带的两端都可以进行上料,另一组传送皮带的两端都可以进行下料的。

2、本发明的目的可以通过采用如下技术方案达到:

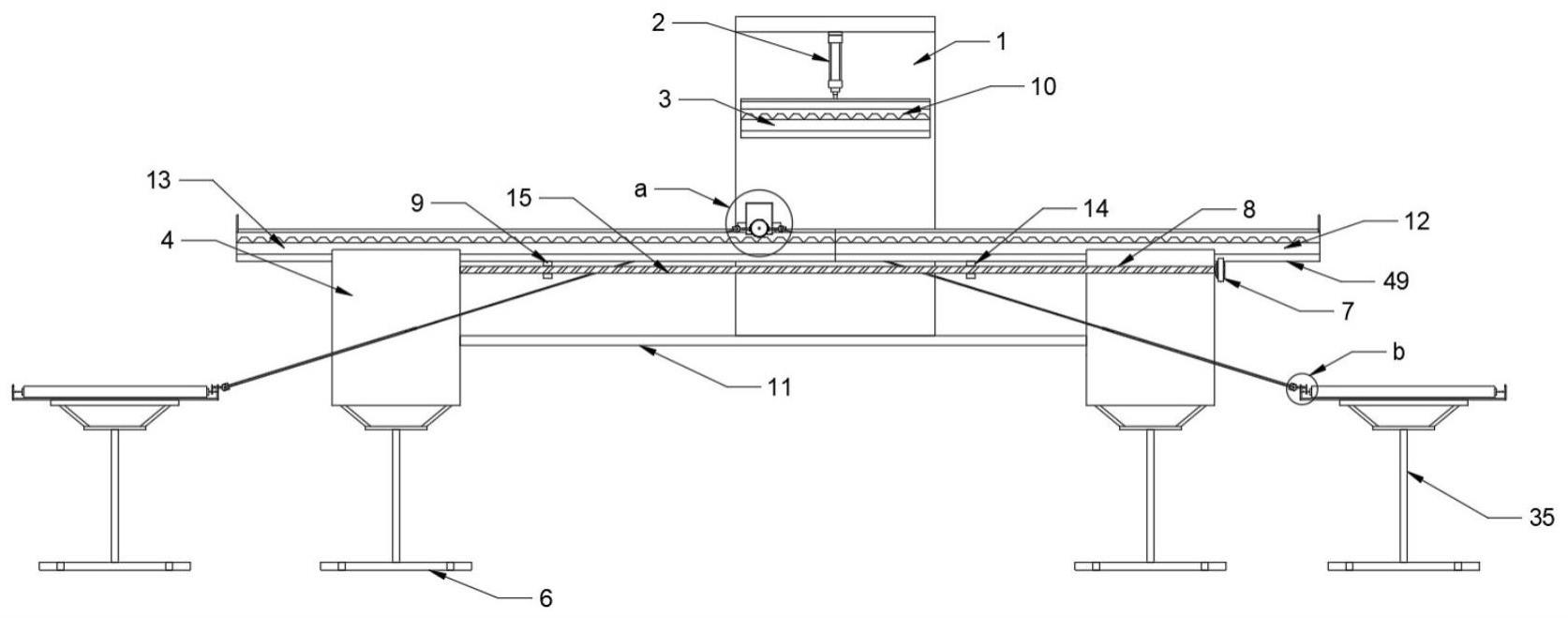

3、车用汉麻纤维增强聚丙烯复合材料制备装置,包括两组滑动底座组件,并在两组滑动底座组件的内侧皆设有第二方位旋转电机,并在一组第二方位旋转电机的顶部处安装有第二轨道,另一组第二方位旋转电机的顶部安装有第一轨道,所述第一轨道和第二轨道的顶部等间距安装有齿牙,两组限位座的中上方处设有水平调节螺杆组件,该水平调节螺杆组件的外侧套设啮合有调节滑块组件,两组滑动底座组件的外侧中部处安装有c型架组件,该c型架组件的内顶中部处安装有垂直升降补接轨道组件,所述第二轨道和第一轨道的端部对接,并位于第二轨道和第一轨道的外侧设有可在所述第二轨道和第一轨道外侧滑动的中空仓,位于所述中空仓的内侧下方处设有齿轮移动组件,该齿轮移动组件与所述齿牙相互啮合,所述中空仓的外侧中部处安装有连接侧板并通过连接侧板安装有第一方位旋转电机,该第一方位旋转电机的输出端安装有垂直升降组件,该垂直升降组件上设有调节滑块组件,该调节滑块组件的输出端安装有双向夹持臂组件,所述齿轮移动组件的外侧两端啮合有锥齿轮传动组件,该锥齿轮传动组件通过第一万向座组件连接有伸缩传动杆组件,该伸缩传动杆组件的另一端安装有第二万向座组件,该第二万向座组件的输出端安装有齿轮传动组件,其中一组齿轮传动组件的输出端设有上料滚筒组件,另一组齿轮传动组件的输出端设有下料滚筒组件。

4、优选的,滑动底座组件包括第一支撑座、限位座和倒t型滑动槽,所述第一支撑座的顶部处安装有限位座,并在所述限位座的顶中部开设有倒t型滑动槽,两组倒t型滑动槽的内侧设有可在所述倒t型滑动槽内侧移动的第二方位旋转电机。

5、优选的,水平调节螺杆组件包括水平伸缩电机、第一调节螺杆和第二调节螺杆,一组限位座的侧顶中部处安装有水平伸缩电机,且水平伸缩电机的输出端贯穿所述限位座安装有第一调节螺杆,第一调节螺杆的另一端安装有第二调节螺杆,该第二调节螺杆的另一端通过轴承与另一组限位座固定;

6、调节滑块组件包括第二辅助滑块和第一辅助滑块,所述第二轨道下方的第二方位旋转电机底部安装有第一辅助滑块,第一轨道下方的第二方位旋转电机底部安装有第二辅助滑块,且所述第一调节螺杆的外侧啮合有第二辅助滑块,所述第二调节螺杆的外侧啮合有第一辅助滑块。

7、优选的,c型架组件包括侧架和c型架,所述限位座的外侧中部处安装有侧架,该侧架的顶中部处安装有c型架;

8、垂直升降补接轨道组件包括电动伸缩杆、侧连接块、可调节轨道和齿牙,所述c型架的内顶中部处安装有电动伸缩杆,所述电动伸缩杆的输出端侧部处安装有侧连接块,该侧连接块的外端部处安装有l型限位架,所述l型限位架的另一端安装有可调节轨道,该可调节轨道的顶边部处设有齿牙。

9、优选的,齿轮移动组件包括驱动电机、主动锥齿轮、内转杆和移动齿轮,所述中空仓的外侧下方处安装有驱动电机,该驱动电机的输出端贯穿中空仓安装有内转杆,位于中空仓内侧的内转杆的外侧安装有主动锥齿轮和移动齿轮,且移动齿轮与所述齿牙相互啮合,所述中空仓的底中部处开设有与第二轨道、可调节轨道和第一轨道顶部相互配合的下限位槽,所述中空仓的侧底部处开设有限位t型槽,该限位t型槽与所述l型限位架相互配合。

10、优选的,垂直升降组件包括垂直升降电机、u型滑槽、垂滑杆和垂直升降螺杆,所述第一方位旋转电机的输出端安装有u型滑槽,该u型滑槽的顶中部处安装有垂直升降电机,所述垂直升降电机的底中部处安装有垂直升降螺杆,u型滑槽的内侧垂向安装有垂滑杆,所述垂滑杆和垂直升降螺杆的外侧套设啮合有调节滑块组件。

11、优选的,调节滑块组件包括升降滑块和z型滑块,所述垂直升降螺杆的外侧套设啮合有升降滑块,且所述垂滑杆贯穿升降滑块,所述升降滑块的底边部处安装有z型滑块;

12、双向夹持臂组件包括第二方位旋转电机、连接转杆、中空铰接座、主传动夹持齿轮、从传动夹持齿轮和夹持臂,所述z型滑块的外底部处安装有第二方位旋转电机,该第二方位旋转电机的输出端安装有连接转杆,所述连接转杆的两端安装有中空铰接座,该中空铰接座的外侧通过连接转轴分别设有主传动夹持齿轮和从传动夹持齿轮,且所述主传动夹持齿轮和从传动夹持齿轮相互啮合,所述中空铰接座的外侧中部处安装有夹持电机,该夹持电机输出端贯穿中空铰接座与主传动夹持齿轮的中部处固定,所述连接转轴的外侧中部处固定有夹持臂构成夹持臂。

13、优选的,锥齿轮传动组件包括从动锥齿轮和传动转杆,所述主动锥齿轮的外侧啮合有从动锥齿轮,该从动锥齿轮的外侧中部处安装有传动转杆,所述传动转杆的另一端安装有第一万向座组件;

14、所述第一万向座组件包括第一铰接座、第一铰接块和第二铰接座,所述传动转杆的外端部安装有第一铰接座,所述第一铰接座的内侧中部处铰接有第一铰接块,所述第一铰接块的底部与顶部铰接有第二铰接座,该第二铰接座的外侧中部处安装有伸缩传动杆组件;

15、伸缩传动杆组件包括内传动转杆和外传动转筒,所述第二铰接座的外侧中部处安装有内传动转杆,且所述内传动转杆的外侧套设有可在所述内传动转杆外侧移动的外传动转筒;

16、第二万向座组件包括第二铰接座、第二铰接块和第四铰接座,所述外传动转筒的另一端安装有第二铰接座,所述第二铰接座的内侧铰接有第二铰接块,所述第二铰接块的外侧中部铰接有第四铰接座,所述第四铰接座的齿轮传动组件。

17、优选的,齿轮传动组件包括水平转杆、主动齿轮、从动齿轮和侧转杆,所述第四铰接座的外侧外侧中部处安装有水平转杆,该水平转杆的另一端安装有主动齿轮,所述主动齿轮的底部啮合有从动齿轮,所述从动齿轮的外侧中部处贯穿安装有侧转杆;

18、上料滚筒组件和下料滚筒组件皆包括u型座、主传动滚筒、传送皮带、驱动电机和从动传动滚筒,所述驱动电机的顶部安装有u型座,所述u型座的内侧通过轴承安装有侧转杆,所述侧转杆的内端部安装有主传动滚筒,该u型座的内侧通过水平转轴安装有从动传动滚筒,该从动传动滚筒和主传动滚筒的外侧套设有传送皮带。

19、优选的,该复合材料制备装置系统还包括如下使用方法,该方法具体包括如下步骤:

20、步骤一:将需要进行加工的复合材料放置在上料滚筒组件上的传送皮带上,然后通过位于该传送皮带侧上方的夹持臂,并通过夹持电机驱动主传动夹持齿轮和从传动夹持齿轮旋转,进而调节夹持臂对复合材料进行夹持;

21、步骤二:启动垂直升降电机旋转调节垂直升降螺杆旋转,通过垂直升降螺杆调节升降滑块上升并进一步带动z型滑块上升;

22、步骤三:启动驱动电机驱动内转杆带动移动齿轮旋转配合齿牙在第二轨道和第一轨道上移动;

23、步骤四:通过移动齿轮的驱动调节中空仓的移动至需要加工的工序设备上,然后再次启动第一方位旋转电机调节u型滑槽的方位,通过垂直升降电机和垂直升降螺杆的配合调节升降滑块下降,然后再启动第二方位旋转电机调节需要放置的方位和角度,然后松开夹持臂的夹持来实现便捷的放置到需要加工的工序设备上;

24、步骤五:然后通过夹持臂再夹持复合材料进行传输至下一道工序直到至下料滚筒组件上的传送皮带进行输送出去加工后的复合材料;

25、步骤六:在驱动传送皮带运动上,是通过先启动驱动电机的旋转,然后带动内转杆调节主动锥齿轮旋转,通过主动锥齿轮驱动从动锥齿轮带动传动转杆旋转;

26、步骤七:通过传动转杆带动第一铰接座旋转,进而带动第一铰接块和第二铰接座旋转,通过内传动转杆的旋转带动外传动转筒调节第二铰接座旋转,通过第二铰接座带动第二铰接块调节第四铰接座旋转,通过第四铰接座带动水平转杆和主动齿轮旋转;

27、步骤八:通过主动齿轮调节从动齿轮带动侧转杆旋转,通过侧转杆调节主传动滚筒带动传送皮带运动进行上料或者下料;

28、步骤九:且在传送皮带的设计上是一组传送皮带的两端都可以进行上料,另一组传送皮带的两端都可以进行下料的。

29、本发明的有益技术效果:

30、本发明提供的车用汉麻纤维增强聚丙烯复合材料制备装置及制备方法,将需要进行加工的复合材料放置在上料滚筒组件上的传送皮带上,然后通过位于该传送皮带侧上方的夹持臂,并通过夹持电机驱动主传动夹持齿轮和从传动夹持齿轮旋转,进而调节夹持臂对复合材料进行夹持,启动垂直升降电机旋转调节垂直升降螺杆旋转,通过垂直升降螺杆调节升降滑块上升并进一步带动z型滑块上升,启动驱动电机驱动内转杆带动移动齿轮旋转配合齿牙在第二轨道和第一轨道上移动,通过移动齿轮的驱动调节中空仓的移动至需要加工的工序设备上,然后再次启动第一方位旋转电机调节u型滑槽的方位,通过垂直升降电机和垂直升降螺杆的配合调节升降滑块下降,然后再启动第二方位旋转电机调节需要放置的方位和角度,然后松开夹持臂的夹持来实现便捷的放置到需要加工的工序设备上,然后通过夹持臂再夹持复合材料进行传输至下一道工序直到至下料滚筒组件上的传送皮带进行输送出去加工后的复合材料,在驱动传送皮带运动上,是通过先启动驱动电机的旋转,然后带动内转杆调节主动锥齿轮旋转,通过主动锥齿轮驱动从动锥齿轮带动传动转杆旋转,通过传动转杆带动第一铰接座旋转,进而带动第一铰接块和第二铰接座旋转,通过内传动转杆的旋转带动外传动转筒调节第二铰接座旋转,通过第二铰接座带动第二铰接块调节第四铰接座旋转,通过第四铰接座带动水平转杆和主动齿轮旋转,通过主动齿轮调节从动齿轮带动侧转杆旋转,通过侧转杆调节主传动滚筒带动传送皮带运动进行上料或者下料,且在传送皮带的设计上是一组传送皮带的两端都可以进行上料,另一组传送皮带的两端都可以进行下料的。

- 还没有人留言评论。精彩留言会获得点赞!