一种冷半模及注塑模具的制作方法

本发明属于模具,具体涉及一种冷半模及注塑模具。

背景技术:

1、本申请人在此前研发出了一种瓶坯模具的模腔底,具体参见专利申请号202021412351.0的中国专利文件,包括模腔底本体,所述模腔底本体的中部沿轴向依次设有模腔注射段、浇注通道和模腔底成型区,所述模腔底本体上设有冷却通道,所述冷却通道环绕浇注通道和模腔底成型区外侧设置,所述模腔注射段内设有至少一个隔热槽,所述隔热槽在模腔注射段内沿浇注通道外侧环绕设置,所述隔热槽的深度沿浇注通道的注塑方向延伸,所述隔热槽位于冷却通道与浇注通道之间。该模腔底通过在模腔注射段内设有隔热槽,该隔热槽位于冷却通道与浇注通道之间,起到降低热传导速度的作用,从而确保热流道注嘴及浇注通道的温度不会过低,避免造成热流道注嘴堵塞、浇口毛边和坯底脱皮等问题;能够方便加强冷却设计后,提高坯底冷却速率的同时,利用隔热槽保证浇注通道具有合适的成型温度,从而缩短瓶坯的成型周期,提高生产效率。

2、但是此前受加工工艺的限制,隔热结构只能是在模腔注射段内通过机加工的方式形成隔热槽,该隔热槽与模腔注射段连通,由于模腔底需要保证具备一定的结构强度,隔热槽与浇注通道和模腔底成型区之间均需要保持一定的间距,从而保证具有一定的壁厚,因此隔热槽加工时无法延伸至靠近模腔底成型区的位置,导致模腔注射段中靠近模腔底成型区的部分的隔热效果欠佳。

技术实现思路

1、为了克服现有技术的不足,本发明提供一种隔热效果好、冷却效率高、瓶坯成型周期短且生产效率高的冷半模及注塑模具。

2、本发明解决其技术问题所采用的技术方案是:

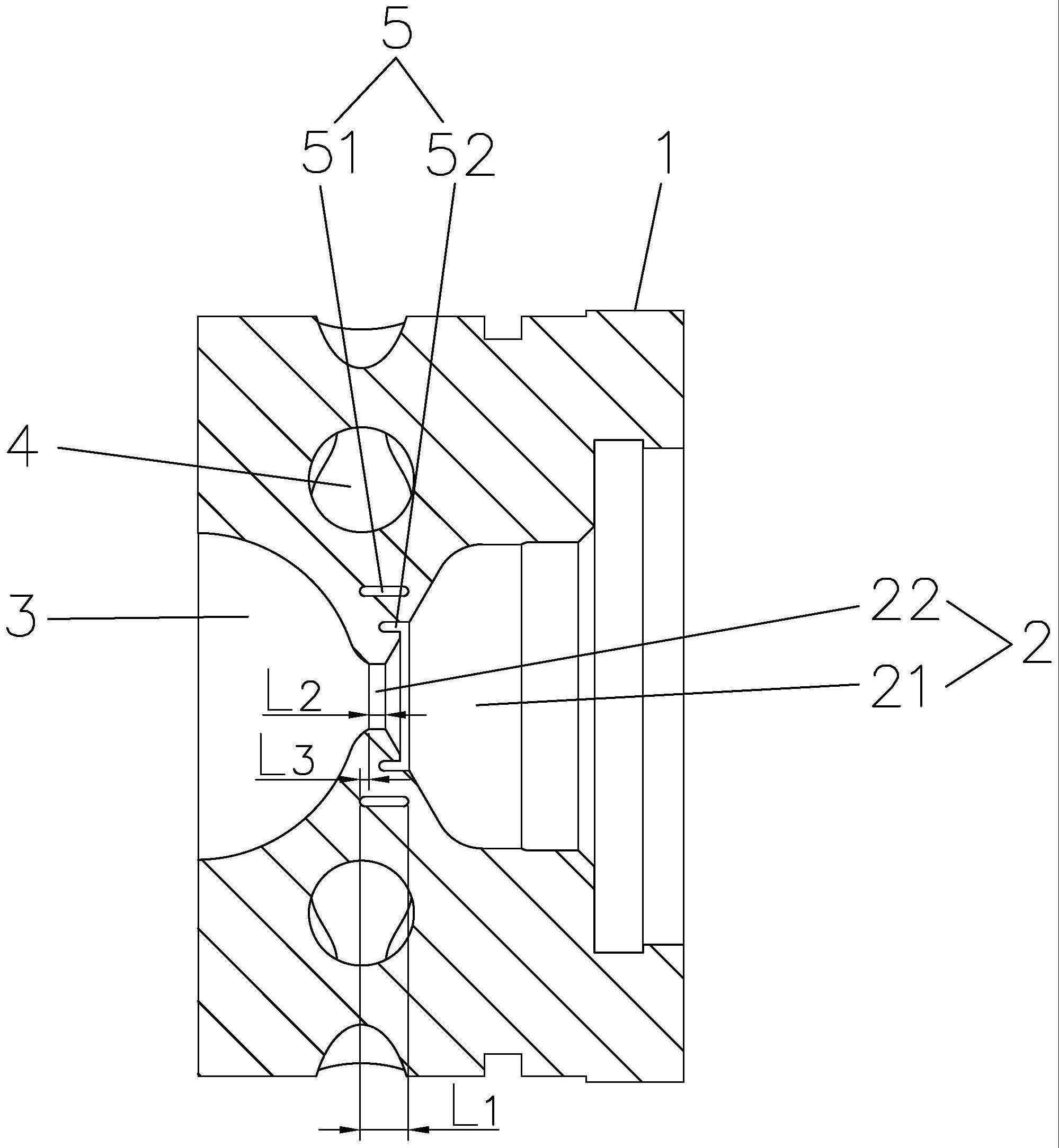

3、一种冷半模,包括模腔板组件,所述模腔板组件包括至少一模腔底;所述模腔底包括模腔底本体,所述模腔底本体的中部沿轴向依次设有注射段和成型区,所述模腔底本体设有环绕成型区外侧的冷却通道;所述冷却通道与所述注射段之间设置有隔热结构,所述隔热结构至少包括一圈隔热通道和一圈隔热槽;所述隔热通道完全封闭设置在模腔底本体内;所述隔热槽的一端与所述成型区分隔,另一端与所述注射段连通。

4、在本发明中,所述注射段包括模腔注射段和浇注通道;所述隔热通道至少包括第一隔热段,所述第一隔热段沿所述浇注通道的外侧环绕设置;所述隔热槽在所述模腔注射段内沿所述浇注通道外侧环绕设置,且其一端与所述模腔注射段连通。

5、在本发明中,所述隔热通道至少还包括第二隔热段,所述第二隔热段沿所述模腔注射段的外侧环绕设置。

6、在本发明中,所述模腔注射段包括保压段和增压段;所述第二隔热段至少包括第一隔热分段和第二隔热分段,所述第一隔热分段沿所述增压段的外侧环绕设置,所述第二隔热分段沿所述保压段的外侧环绕设置;所述隔热槽在所述增压段内沿所述浇注通道外侧环绕设置,且其一端与所述增压段连通。

7、在本发明中,所述第一隔热分段与所述第一隔热段连为一体。

8、在本发明中,所述隔热结构包括两圈以上的隔热槽,两圈以上的所述隔热槽沿模腔底本体的径向从内至外依次间隔排布设置;一圈以上的所述隔热通道沿最内侧的隔热槽的内侧环绕设置;和/或一圈以上的所述隔热通道设置在相邻的两圈隔热槽之间的位置;和/或一圈以上的所述隔热通道沿最外侧的隔热槽的外侧环绕设置。

9、在本发明中,所述隔热结构包括两圈以上的隔热通道,两圈以上的所述隔热通道沿模腔底本体的径向从内至外依次间隔排布设置;一圈以上的所述隔热槽沿最内侧的隔热通道的内侧环绕设置;和/或一圈以上的所述隔热槽设置在相邻的两圈隔热通道之间的位置;和/或一圈以上的所述隔热槽沿最外侧的隔热通道的外侧环绕设置。

10、在本发明中,所述隔热通道在周向上为连续的通道结构,或所述隔热通道在周向上由多段分隔的通道结构构成。

11、在本发明中,所述隔热通道基于3d打印技术成型于模腔底本体内。

12、基于上述提供的一种冷半模,本发明还提供一种注塑模具,包括上述的冷半模和热半模,所述热半模设有与模腔底对应的热流道注嘴,所述热流道注嘴与所述模腔底的注射段配合连接。

13、本发明的有益效果是:通过在隔热结构中设置至少一圈隔热通道和隔热槽,其中隔热通道通过3d打印技术完全封闭设置在模腔底本体内,不受加工工艺的限制,隔热通道可以最大限度地延伸至靠近模腔底成型区的位置来设置,隔热效果最大化;又能保证隔热通道的两端分别与模腔底成型区和模腔注射段之间均间隔一定距离,能够保证模腔底具有一定的结构强度;而再通过设置隔热槽来辅助隔热通道与注射段之间的间隔区域进行隔热,提升隔热结构的隔热效果;避免造成热流道注嘴堵塞、浇口毛边和坯底脱皮等问题。

技术特征:

1.一种冷半模,包括模腔板组件,所述模腔板组件包括至少一模腔底;

2.根据权利要求1所述的一种冷半模,其特征在于:所述注射段包括模腔注射段和浇注通道;所述隔热通道至少包括第一隔热段,所述第一隔热段沿所述浇注通道的外侧环绕设置;所述隔热槽在所述模腔注射段内沿所述浇注通道外侧环绕设置,且其一端与所述模腔注射段连通。

3.根据权利要求2所述的一种冷半模,其特征在于:所述隔热通道至少还包括第二隔热段,所述第二隔热段沿所述模腔注射段的外侧环绕设置。

4.根据权利要求3所述的一种冷半模,其特征在于:所述模腔注射段包括保压段和增压段;所述第二隔热段至少包括第一隔热分段和第二隔热分段,所述第一隔热分段沿所述增压段的外侧环绕设置,所述第二隔热分段沿所述保压段的外侧环绕设置;所述隔热槽在所述增压段内沿所述浇注通道外侧环绕设置,且其一端与所述增压段连通。

5.根据权利要求4所述的一种冷半模,其特征在于:所述第一隔热分段与所述第一隔热段连为一体。

6.根据权利要求1-5任一项所述的一种冷半模,其特征在于:所述隔热结构包括两圈以上的隔热槽,两圈以上的所述隔热槽沿模腔底本体的径向从内至外依次间隔排布设置;

7.根据权利要求1-5任一项所述的一种冷半模,其特征在于:所述隔热结构包括两圈以上的隔热通道,两圈以上的所述隔热通道沿模腔底本体的径向从内至外依次间隔排布设置;

8.根据权利要求1-5任一项所述的一种冷半模,其特征在于:所述隔热通道在周向上为连续的通道结构,或所述隔热通道在周向上由多段分隔的通道结构构成。

9.根据权利要求8所述的一种冷半模,其特征在于:所述隔热通道基于3d打印技术成型于模腔底本体内。

10.一种注塑模具,其特征在于:包括如权利要求1-9任一所述的冷半模和热半模,所述热半模设有与模腔底对应的热流道注嘴,所述热流道注嘴与所述模腔底的注射段配合连接。

技术总结

一种冷半模及注塑模具,包括模腔板组件,所述模腔板组件包括至少一模腔底;所述模腔底包括模腔底本体,所述模腔底本体的中部沿轴向依次设有注射段和成型区,所述模腔底本体设有环绕成型区外侧的冷却通道;所述冷却通道与所述注射段之间设置有隔热结构,通过在隔热结构中设置至少一圈隔热通道和隔热槽,其中隔热通道通过3D打印技术完全封闭设置在模腔底本体内,不受加工工艺的限制,隔热通道可以最大限度地延伸至靠近模腔底成型区的位置来设置,隔热效果最大化;又能保证隔热通道的两端分别与模腔底成型区和模腔注射段之间均间隔一定距离,能够保证模腔底具有一定的结构强度。

技术研发人员:谢国基,姜晓平,董书生,罗国泉,卢佳,杨建茁

受保护的技术使用者:广东星联精密机械有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!