一种弹性共聚酯热熔胶及其制备装置的制作方法

本发明涉及热熔胶,尤其涉及一种弹性共聚酯热熔胶及其制备装置。

背景技术:

1、热熔胶是一种可塑性的粘合剂,在一定温度范围内其物理状态随温度改变而改变,而化学特性不变,其无毒无味,属环保型化学产品;因其产品本身系固体,便于包装、运输、存储、无溶剂、无污染、无毒型;以及生产工艺简单,高附加值,黏合强度大、速度快等优点而备受青睐;而弹性共聚酯热熔胶,具有较高的耐热性,良好的耐候、耐水性和弹性,其缺点是在加热熔融时的粘度较大,用手工操作比较困难,一般需用专门的涂布机械进行施工,并且在其生产过程中,由于其较大的粘度,会导致挤出粘连,成型方式较难控制。

2、中国专利公开号:cn113580605a,公开了一种热熔胶制备方法;其技术点是在切割机构中齿条板移动过程中通过转动齿轮上不同的齿轮盘使得凸轮转动一圈的时间不同,进而通过改变凸轮转动时间间隔使得压切刀对热熔胶的切割时间不同,从而改变热熔胶的切割长度;由此可见,在现有的热熔胶制备中,由于弹性共聚酯热熔胶在加热时粘度较大,导致挤出粘连时容易粘连,难以控制其挤出成型,因此市场大多数弹性共聚酯热熔胶为颗粒料,不仅容易掺杂异物,还影响使用效果。

技术实现思路

1、为此,本发明提供一种弹性共聚酯热熔胶及其制备装置,用以克服现有技术中弹性共聚酯热熔胶在成型挤出过程中容易粘连导致成型不佳的问题。

2、为实现上述目的,本发明提供一种。包括,

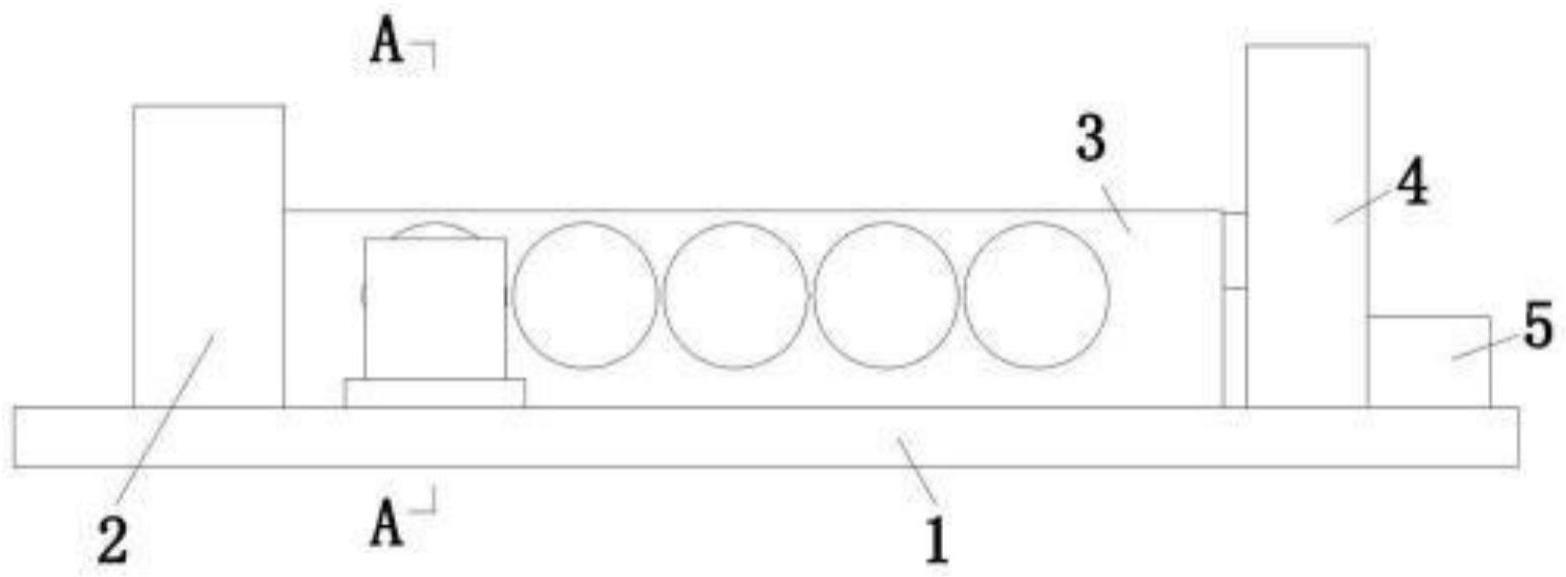

3、底部机架、支撑机架、热熔机构、输送管以及切割机构,所述的底部机架上端面左侧安装有支撑机架,支撑机架上端安装有热熔机构,底部机架上端面上设置有输送管,底部机架上端且位于输送管的上方安装有切割机构;其中:所述的底部机架上端面左右对称安装有支撑块,支撑块上端面安装有输送管,其中输送管外部为正方形结构且输送管内部为贯通的圆腔结构,输送管上端面左侧开设有落料口,输送管中部开设有切割槽,底部机架上端面设置有冷却箱,输送管贯穿冷却箱;

4、所述弹性共聚酯热熔胶的制备装置的制备方法包括,

5、步骤s1,通过机械辅助的方式将热熔胶原料放置在挤塑机内,通过检测挤塑机内的实时挤压压力与挤塑机内热熔胶原料的重量判定是否热熔胶挤出过程是否出现缺陷以及缺陷类型,

6、步骤s2,根据热熔胶的缺陷类型调整热熔胶的挤出速度以及在加热装置内的加热温度,并挤塑机将原料挤出棒状;

7、步骤s3,通过红外检测对挤塑机挤出的棒状进行缺陷检测,并在红外检测判定热熔胶棒合格后进行冷却定型,在红外检测判定热熔胶棒不合格时,将通过中控模块计算本批次热熔胶棒的合格率,并根据实时的合格率进行判定,确定是否进行停机检查;

8、步骤s4,将底板放置在挤塑机后端,挤塑成型的热熔胶棒穿过进料块进入风冷装置,风冷装置对其进行冷却处理;

9、步骤s5,风冷装置将冷却后的热熔胶棒牵引至切割装置处,切割装置对热熔胶棒进行裁剪;

10、步骤s6,对步骤s3裁剪后的热熔胶棒从收集框内取出,进行包装并收纳入库。

11、进一步地,所述的切割机构包括切割机架、电动滑块、移动机架、往复气缸、齿条板、转动齿轮、支撑架、转轴、凸轮、往复弹簧杆、刀架以及压切刀,其中所述的切割机架安装在底部机架上端面,切割机架内部上端面左右对称安装有支撑架,支撑架之间通过轴承安装有转轴,转轴上自左向右分别安装有转动齿轮与凸轮,切割机架内部上端面且位于转动齿轮的后方安装有电动滑块,电动滑块下端安装有移动机架,移动机架前端面滑动设置有齿条板,移动机架内部上端面且位于齿条板上方通过气缸座安装有往复气缸,往复气缸驱动轴下端与齿条板相连接,且齿条板贴靠在转动齿轮上,切割机架内部上端面且位于凸轮的左右两侧安装有往复弹簧杆,往复弹簧杆下端安装有刀架,刀架上安装有压切刀,其中凸轮抵靠在刀架上端面。

12、进一步地,所述的热熔机构包括热熔圆筒、搅拌电机、搅拌辊、搅拌叶片、搅拌网、导料筒以及填充支链,其中所述的热熔圆筒安装在支撑机架上端,热熔圆筒侧壁上开设有进料口,热熔圆筒内部上端面通过电机座安装有搅拌电机,搅拌电机输出轴下端面安装有搅拌辊,搅拌辊侧壁沿其周向均匀设置有多组搅拌叶片,搅拌叶片上开设有连通槽,连通槽内部安装有搅拌网,搅拌叶片与搅拌辊之间设置有填充支链,热熔圆筒下端面开设有出料口,出料口与落料口之间安装有导料筒。

13、进一步地,所述的填充支链包括电动推块、移动连架以及扇形板,其中所述的搅拌叶片之间滑动设置有扇形板,搅拌叶片靠近搅拌辊的一侧开设有移动通槽,移动连架滑动设置在移动通槽内部,其中所述的移动连架为环形结构,移动连架下端与扇形板相连接,电动推块设置在搅拌辊上,且电动推块与移动连架上端相连接。

14、进一步地,所述的输送管右侧下端开设有输送通槽,底部机架上端面且位于输送通槽下方通过轴承左右对称安装有输送辊,底部机架上通过电机座安装有输送电机,且左侧的输送辊一端与输送电机输出轴相连接,输送辊之间安装有输送带,输送带上自左向右均匀设置有拨动爪,且靠近输送管的拨动爪位于输送通槽内部。

15、进一步地,所述的风冷装置包括冷却框、气泵、进气框、进气管、风冷框、传送机构、驱动电机、刮除机构和限位机构,所述的冷却框安装在底板上,冷却框内部底端左右对称安装有支撑板,冷却框后侧壁外端安装有气泵,气泵前端连接有进气框,进气框安装在冷却框后侧壁外端面上,进气框前端均匀连接有进气管,进气管后端安装在冷却框后侧壁上,进气管与进气框连通,进气管外表面上端均匀设置有矩形通孔,进气管之间设置有风冷框,风冷框安装在冷却框侧壁上,风冷框后端与进气框连通,进气管外表面通过轴承连接有传送机构,传送机构通过轴承与冷却框侧壁连接,位于最左侧的传送机构前端连接有驱动电机,驱动电机安装在底板上,位于最左侧的传送机构下方设置有刮除机构,刮除机构安装在冷却框内部底端上,冷却框右侧壁上均匀设置有出料孔,出料孔右端设置有限位机构,限位机构安装在,冷却框右侧壁外端面上。

16、进一步地,所述的传送机构包括传送轮、连接杆、旋转板、传动齿轮和环形圈,所述的进气管外表面均匀设置有传送轮,传送轮通过轴承安装在进气管上,传送轮位于矩形通孔外侧,传送轮之间通过连接杆连接,位于最前侧的传送轮通过连接杆连接有旋转板,旋转板通过轴承与冷却框前壁连接,旋转板前端安装有传动齿轮,位于最后侧的传送轮通过连接杆连接有环形圈,环形圈通过滑动配合的方式与冷却框后壁连接。

17、进一步地,所述的限位机构包括限位环、滑动杆、弧形夹板、斜形块、复位弹簧和顶升环,所述的限位环安装在底板上,限位环内部通过滑动配合的方式均匀连接有滑动杆,滑动杆内端安装有弧形夹板,弧形夹板与限位环滑动连接,滑动杆外端安装有斜形块,斜形块与限位环之间通过复位弹簧连接,限位环外表面右侧通过螺纹配合的方式连接有顶升环,顶升环外表面上均匀设置有轮齿,顶升环左端均匀设置有滚珠。

18、与现有技术相比,本发明的有益效果在于,本发明的填充支链中,移动连架上下移动过程中同步带动扇形板移动,扇形板移动过程中对熔融的热熔胶进行填充处理,使得熔融的热熔胶完全充满输送管内部,在切割机构中齿条板移动过程中通过转动齿轮上不同的齿轮盘使得凸轮转动一圈的时间不同,进而通过改变凸轮转动时间间隔使得压切刀对热熔胶的切割时间不同,从而改变热熔胶的切割长度。

19、进一步地,本发明设计的移动连架上下移动过程中同步带动扇形板移动,扇形板移动过程中对熔融的热熔胶进行填充处理,避免熔融的热熔胶下落过程中流动较慢的问题,保证熔融的热熔胶与输送管接触充分,使得熔融的热熔胶能完全充满输送管,不会因为熔融的热熔胶填充不充分影响热熔胶表面成型效果。

20、进一步地,本发明的切割机构中,齿条板移动过程中通过转动齿轮上不同的齿轮盘使得凸轮转动一圈的时间不同,进而通过改变凸轮转动时间间隔使得压切刀对移动中的热熔胶切割时间不同,从而控制热熔胶的切割长度,在同一设备上切割出不同长度的的热熔胶,减小更换设备的成本与工艺复杂性。

21、进一步地,采用风冷的方式对挤压成型的热熔胶棒进行冷却定型,减少了热熔胶棒经过水冷却后还需要表面干燥的过程,从而减少了热熔胶棒生产的步骤,提高了生成效率;

22、进一步地,所采用的风冷装置可在对热熔胶棒运输的同时对其进行冷却,并且在冷却过程中可以对热熔胶棒提供一个支持力,减小了热熔胶棒与设备之间的附着力,从而减少了设备对热熔胶棒的损坏,保持了热熔胶棒的完整性;在对热熔胶棒进行切割时,可以避免热熔胶出现弯曲,从而避免了热熔胶棒端口出现倾斜;采用多工位的工作方式,从而提高了热熔胶棒的生产率。

- 还没有人留言评论。精彩留言会获得点赞!