一种均匀变厚度扩张段缠绕成型方法与流程

本发明属于复合材料缠绕成型,涉及一种均匀变厚度扩张段缠绕成型方法。

背景技术:

1、喷管扩张段是承接火箭发动机能量转换的关键部位,主要起到燃气加速并产生推力的作用,在飞行过程中会承受复杂的气流环境,要具备耐高温、耐烧蚀以及一定的耐气流冲击能力,同时喷管扩张段还需要良好的隔热能力,保证火箭在飞行过程中的状态稳定。

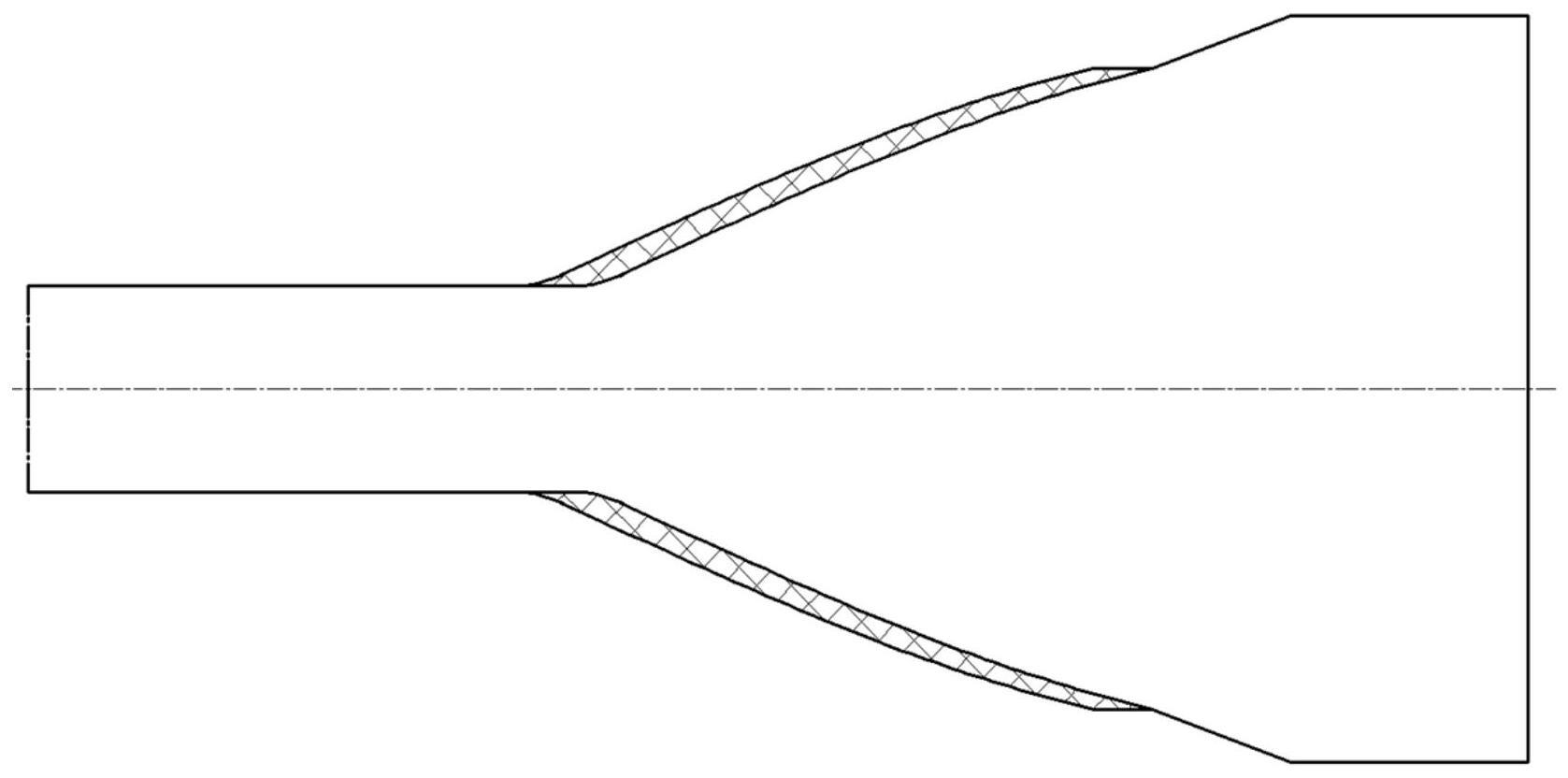

2、扩张段的外形为一端直径大,一端直径小的喇叭状结构,通常分为内层烧蚀层与外层隔热层,由于扩张段在飞行过程中受到的烧蚀情况不同,因此扩张段从小端到大端,不同位置的烧蚀层和隔热层厚度均不同。一般烧蚀层沿着气流方向由厚变薄。而布带宽度由烧蚀层厚度和扩张段斜率共同决定,厚度由厚变薄时布带由宽变窄,斜率由小到大时布带由窄变宽。

3、但均匀变窄的布带加工难度较高,一般会做近似处理,即隔一段使用相同宽度的布带。通过变布带宽度来调整厚度的方式也有局限性:(1)厚度无法保证均匀性。由于做了近似处理,厚度在一段区域内保持恒定,与变厚度要求有冲突,尤其在某些薄弱位置可能会发生烧穿非金属层产生漏火现象,严重影响到产品的可靠性和安全性;(2)布带宽度越窄,其切割及收卷难度越高;(3)对于斜率变化较大的异形扩张段需要多次变宽度进行调整,会带来一定的材料浪费以及时间成本上涨。

技术实现思路

1、为了有效解决现有技术中存在的问题,本发明的目的是提供一种均匀变厚度扩张段缠绕成型方法。

2、为了达到上述目的,本发明采用了下列技术方案:

3、一种均匀变厚度扩张段缠绕成型方法,包括如下步骤:

4、s1,调整缠绕小车位置,使压辊边缘位置与扩张段芯模起始位置对齐;

5、s2,将烧蚀层布带依次穿过张力辊、纠偏装置、加热辊和压力辊,安装在缠绕布带辊上,确保烧蚀层布带边缘从张力辊到压力辊在一条直线上;烧蚀层布带宽度范围为30mm-100mm,缠绕张力控制范围在100n-500n,压辊压力控制在200-800n,从烧蚀层布带起点位置进行重叠缠绕;

6、s3,设定机加曲线,曲线考虑碳布收缩量为10~30%,机加曲线方程如公式1所示:

7、

8、式中,f(x)为扩张段曲线方程;a为小端增加厚度;b为大端增加厚度;xa为小端位置坐标;xb为大端位置坐标;

9、s4,将芯模连同烧蚀层布带放上车床,车刀转速范围s50rpm/min~s200rpm/min,进给量范围为f5mm/min-f20mm/min;

10、s5,将隔热层布带依次穿过张力辊、纠偏装置、加热辊和压力辊,安装在缠绕布带辊上,确保隔热层布带边缘从张力辊到压力辊在一条直线上;隔热层布带宽度范围为80mm~200mm,缠绕张力控制在200n~500n,压辊压力控制在500n~1000n,从隔热层布带起点位置进行重叠缠绕;

11、s6,对扩张段进行真空封袋,由内而外依次附着有高温有孔隔离膜、吸胶毡和高温真空袋,高温真空袋内部布置真空抽测吸嘴;

12、s7,将密封结束的扩张段吊装至热压罐固化区域,将真空罐与真空袋预埋真空嘴相连,抽真空至真空度≤-0.09mpa且五分钟内真空度无变化,判定此时真空袋密封性能满足要求;

13、s8,对扩张段加压固化,固化完成后降至40℃以下取出,热压罐降温速率范围为0.5~1.5℃/min;

14、s9,将芯模连带扩张段放上车床进行机加,机加后对扩张段进行脱模,完成其成型制备。

15、作为优选方式,所述步骤s1中,先平行起吊扩张段芯模,将芯模一端对准顶针,一端用三爪卡盘固定,保证芯模整体的跳动在0.1~0.3mm以内。

16、作为优选方式,所述步骤s2中,还包括确定初始布带宽度,将扩张段曲线方程烧蚀层要求最厚位置在轴线进行平移,直至满足最大厚度要求,最大厚度要求考虑烧蚀层布带收缩量为10~30%,此时平移位移即为初始布带宽度。

17、作为优选方式,所述烧蚀层布带为碳布/酚醛预浸带。

18、作为优选方式,所述隔热层布带为高硅氧布/酚醛预浸带。

19、作为优选方式,所述步骤s8中,对扩张段加压固化,具体固化工艺如下:

20、(1)初始压力0.8~1.0mpa,升压速率0.01~0.05mpa/min。同时开启升温程序,从室温升温到50~60℃,升温速率0.5~1.0℃/min,在50~60℃下保持1~3h;

21、(2)升温到80~90℃,升温速率0.5~0.8℃/min,在80~90℃下保持2~4h;

22、(3)升温到100~110℃,升温速率0.5~0.8℃/min,同时开启加压程序,升压至2~3mpa,升压速率0.03~0.05mpa/min,在100~110℃保持2~4h;

23、(4)升温到120~130℃,升温速率0.5~0.8℃/min,在120~130℃下保持1~3h;

24、(5)升温到140~145℃,升温速率0.5~0.8℃/min,在140~145℃保持2~3h;

25、(6)升温到165~170℃,升温速率0.5~0.8℃/min,在165~170℃保持2~3h。

26、本发明通过先按固定宽度布带重叠缠绕,然后根据压缩和设计厚度计算出机加曲线坐标,再使用车削的方式将烧蚀层机加到既定厚度,然后通过重叠缠绕的方式在烧蚀层上继续缠绕隔热层,最终得到了烧蚀层厚度均匀变化的喷管扩张段。

27、本发明具有以下优点:

28、(1)保证了烧蚀层厚度变化的均匀性,避免了厚度不均匀可能导致的烧穿现象;(2)能满足大部分异型喷管扩张段,降低了异型喷管扩张段的工艺难度;(3)烧蚀层机加后表面粗糙,能有效增强层与层之间的接触面积,从而降低分层等缺陷发生的概率;(4)使用等宽度布带,避免了变布带宽度导致布带过窄带来的裁切困难以及缠绕时张力不均匀和断裂等风险,以及节约裁剪窄布带的时间成本。

技术特征:

1.一种均匀变厚度扩张段缠绕成型方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种均匀变厚度扩张段缠绕成型方法,其特征在于:所述步骤s1中,先平行起吊扩张段芯模,将芯模一端对准顶针,一端用三爪卡盘固定,保证芯模整体的跳动在0.1~0.3mm以内。

3.根据权利要求1所述的一种均匀变厚度扩张段缠绕成型方法,其特征在于:所述步骤s2中,还包括确定初始布带宽度,将扩张段曲线方程烧蚀层要求最厚位置在轴线进行平移,直至满足最大厚度要求,最大厚度要求考虑烧蚀层布带收缩量为10~30%,此时平移位移即为初始布带宽度。

4.根据权利要求1所述的一种均匀变厚度扩张段缠绕成型方法,其特征在于:所述烧蚀层布带为碳布/酚醛预浸带。

5.根据权利要求1所述的一种均匀变厚度扩张段缠绕成型方法,其特征在于:所述隔热层布带为高硅氧布/酚醛预浸带。

6.根据权利要求1所述的一种均匀变厚度扩张段缠绕成型方法,其特征在于:所述步骤s8中,对扩张段加压固化,具体固化工艺如下:

技术总结

本发明公开了一种均匀变厚度扩张段缠绕成型方法,包括如下步骤:调整缠绕小车位置,使压辊边缘位置与扩张段芯模起始位置对齐;将烧蚀层布带依次穿过张力辊、纠偏装置、加热辊和压力辊,安装在缠绕布带辊上,确保烧蚀层布带边缘从张力辊到压力辊在一条直线上;从烧蚀层布带起点位置进行重叠缠绕,烧蚀层缠绕完成后按照10%~30%的收缩率计算机加曲线并上车床机加成形;将隔热层布带依次穿过张力辊、纠偏装置、加热辊和压力辊进行重叠缠绕;依次铺上有孔隔离膜、吸胶毡和高温真空袋,然后进热压罐加压固化成型。本发明保证了烧蚀层厚度变化的均匀性,避免了厚度不均匀可能导致的烧穿现象。

技术研发人员:计培智,唐帅,周洁,郝永进,林正友,王帅飞,范渊,潘龙龙,刘钦,林少凯

受保护的技术使用者:四川航天长征装备制造有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!