一种基于焊接加工的热流道板结构及热流道系统的制作方法

本发明属于热流道板结构,具体涉及一种基于焊接加工的热流道板结构及热流道系统。

背景技术:

1、在现有的热流道板结构中,为了实现一模多腔制品的成型,需要在热流道板中配置多个出料孔,熔料从进料孔进入热流道板后,经过热流道板的分流作用,将熔料分流到各出料孔中。

2、如现有技术专利申请号为201920517642.7的中国专利文件所示,其公开了一种十六出口的热流道板,包括:板体,所述板体上设有第一热流道、第二热流道和十字形热流道,所述第二热流道和十字形热流道同一平面设置,所述第一热流道设置在第二热流道和十字形热流道上方,并且与所述第二热流道和十字形热流道相通,所述第一热流道呈h形,所述第二热流道设有两个且对称设置;所述板体的上下均设有4条凹槽;发热体,所述发热体可弯曲的嵌入所述凹槽中,所述发热体设有向外突出的弧形;堵头,所述堵头旋接在所述板体的周侧。

3、在该热流道板结构中,板体内部的热流道结构采用钻孔加工的方式形成,其需要堵头将钻孔加工形成的开口封堵,以使热流道封闭,由于钻孔加工时是在板材的外侧向内加工,因此会导致形成的热流道中存在位于热流道流动路线以外的孔道;熔料进入这些孔道内会产生滞留现象,对产品成型产生一定的影响。

技术实现思路

1、为了克服现有技术的不足,本发明提供一种基于焊接加工的热流道板结构及热流道系统。

2、本发明解决其技术问题所采用的技术方案是:

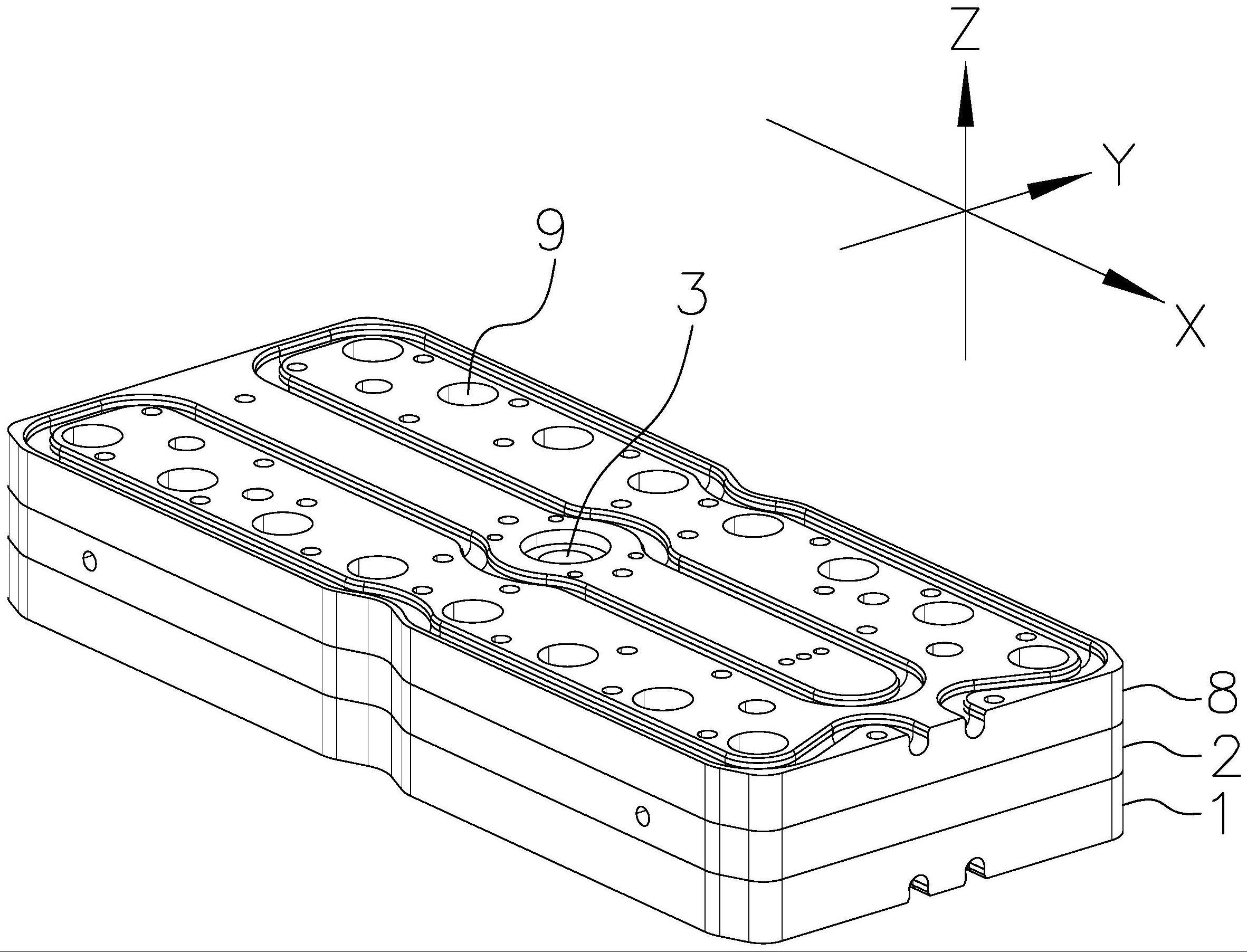

3、一种基于焊接加工的热流道板结构,包括第一板体和第二板体,所述第一板体的顶面设有第一熔料通道槽,所述第二板体的底面设有与所述第一熔料通道槽相对应的第二熔料通道槽;所述第一板体的顶面与所述第二板体的底面焊接,所述第一熔料通道槽和所述第二熔料通道槽配合形成限定熔料进行包含合流-分流的流动过程的熔料通道;所述熔料通道设有第一进料端和若干个第一出料端,所述第一进料端连通有进料孔,所述若干个第一出料端一一对应连通有若干个第一出料孔。

4、在本发明中,所述熔料通道至少包括两条第一分流通路、两条第二分流通路和两条第三分流通路;所述两条第一分流通路的入口端与所述进料孔连通,所述两条第一分流通路的出口端朝远离所述进料孔的一侧延伸并连通其中一条第三分流通路的中部;所述两条第二分流通路的入口端与所述进料孔连通,所述两条第二分流通路的出口端朝远离所述进料孔的另一侧延伸并连通另一条第三分流通路的中部;所述两条第三分流通路的两侧分别连通一个或若干个第一出料孔。

5、在本发明中,所述第二板体沿z轴中心线延伸有第一进料通孔,所述第一板体的顶面与所述第二板体的底面焊接后,所述第一进料通孔与所述熔料通道连通,所述第一进料通孔成为所述进料孔。

6、在本发明中,所述第一分流通路关于x轴-z轴平面对称分布;所述第二分流通路关于x轴-z轴平面对称分布;所述第一分流通路与所述第二分流通路关于y轴-z轴平面对称分布。

7、在本发明中,还包括第三板体;所述第二板体的顶面设有第三熔料通道槽,所述第三板体的底面设有与所述第三熔料通道槽相对应的第四熔料通道槽;所述第三板体的底面与所述第二板体的顶面焊接,所述第三熔料通道槽和所述第四熔料通道槽配合形成若干条出料通道;或者,所述第一板体的底面设有第三熔料通道槽,所述第三板体的顶面设有与所述第三熔料通道槽相对应的第四熔料通道槽;所述第三板体的顶面与所述第一板体的底面焊接,所述第三熔料通道槽和所述第四熔料通道槽配合形成若干条出料通道。

8、在本发明中,所述出料通道设有第二进料端和若干个第二出料端,所述若干个第一出料孔与所述若干条出料通道的第二进料端一一对应连通,所述出料通道的若干个第二出料端一一对应连通有若干个第二出料孔。

9、在本发明中,所述进料孔沿z轴中心线延伸;所述第一出料孔和第二出料孔均沿z轴方向延伸。

10、在本发明中,所述第一板体、所述第二板体和所述第三板体的周边均开设有若干个沿z轴方向延伸的出料通孔,所述第一板体、所述第二板体和所述第三板体焊接后,所述第一板体、所述第二板体和所述第三板体的出料通孔同轴连通,从而形成所述若干个第二出料孔。

11、在本发明中,所述出料通道由两个中部交错连通的支路组成,所述第一出料孔一一对应与所述支路的中部连通,所述第二出料孔一一对应与所述支路的端部连通。

12、基于本发明提供的一种基于焊接加工的热流道板结构,本发明还提供一种热流道系统,包括熔体分配通道,所述熔体分配通道由上述的热流道板结构限定。

13、本发明的有益效果是:通过在热流道板本体设置限定熔料进行包含合流-分流的流动过程的熔料通道,从而使熔料通过进料孔进入熔料通道后,在熔料通道内进行包括合流、再分流的流动过程,使分流的熔料再次混合,起到一定的混料作用,使熔料混合更均匀,提高产品成型的品质;同时进料孔、熔料通道、出料孔在热流道板横向和纵向上均呈现对称,使熔料进行对称流动,保证熔料得到平衡分配,有效提高了热流道的平衡性能,减少产品缺陷的产生,提高产品质量。通过在第一板体和第二板体的表面开设通道槽,然后将两者通过焊接的方式形成熔料通道,所形成的熔料通道均不存在滞留通道,提升注塑原料的流动性能,保证产品成型质量。另外,本发明的热流道板结构还具有容易加工、内部熔料通道设计可实施性强、受加工工艺的限制性低等优点。

技术特征:

1.一种基于焊接加工的热流道板结构,其特征在于:包括第一板体和第二板体,所述第一板体的顶面设有第一熔料通道槽,所述第二板体的底面设有与所述第一熔料通道槽相对应的第二熔料通道槽;

2.根据权利要求1所述的一种基于焊接加工的热流道板结构,其特征在于:所述熔料通道至少包括两条第一分流通路、两条第二分流通路和两条第三分流通路;

3.根据权利要求2所述的一种基于焊接加工的热流道板结构,其特征在于:所述第二板体沿z轴中心线延伸有第一进料通孔,所述第一板体的顶面与所述第二板体的底面焊接后,所述第一进料通孔与所述熔料通道连通,所述第一进料通孔成为所述进料孔。

4.根据权利要求2所述的一种基于焊接加工的热流道板结构,其特征在于:所述第一分流通路关于x轴-z轴平面对称分布;

5.根据权利要求1所述的一种基于焊接加工的热流道板结构,其特征在于:还包括第三板体;

6.根据权利要求5所述的一种基于焊接加工的热流道板结构,其特征在于:所述出料通道设有第二进料端和若干个第二出料端,所述若干个第一出料孔与所述若干条出料通道的第二进料端一一对应连通,所述出料通道的若干个第二出料端一一对应连通有若干个第二出料孔。

7.根据权利要求6所述的一种基于焊接加工的热流道板结构,其特征在于:所述进料孔沿z轴中心线延伸;所述第一出料孔和第二出料孔均沿z轴方向延伸。

8.根据权利要求6所述的一种基于焊接加工的热流道板结构,其特征在于:所述第一板体、所述第二板体和所述第三板体的周边均开设有若干个沿z轴方向延伸的出料通孔,所述第一板体、所述第二板体和所述第三板体焊接后,所述第一板体、所述第二板体和所述第三板体的出料通孔同轴连通,从而形成所述若干个第二出料孔。

9.根据权利要求6所述的一种基于焊接加工的热流道板结构,其特征在于:所述出料通道由两个中部交错连通的支路组成,所述第一出料孔一一对应与所述支路的中部连通,所述第二出料孔一一对应与所述支路的端部连通。

10.一种热流道系统,包括熔体分配通道,其特征在于,所述熔体分配通道由权利要求1-9任一项所述的热流道板结构限定。

技术总结

一种基于焊接加工的热流道板结构及热流道系统,包括第一板体和第二板体,所述第一板体的顶面设有第一熔料通道槽,所述第二板体的底面设有与所述第一熔料通道槽相对应的第二熔料通道槽;通过在热流道板本体设置限定熔料进行包含合流‑分流的流动过程的熔料通道,从而使熔料通过进料孔进入熔料通道后,在熔料通道内进行包括合流、再分流的流动过程,使分流的熔料再次混合,起到一定的混料作用,使熔料混合更均匀,提高产品成型的品质;同时进料孔、熔料通道、出料孔在热流道板横向和纵向上均呈现对称,使熔料进行对称流动,保证熔料得到平衡分配,有效提高了热流道的平衡性能,减少产品缺陷的产生,提高产品质量。

技术研发人员:谢国基,姜晓平,董书生,罗国泉,韦显合,卢佳,杨建茁

受保护的技术使用者:广东星联精密机械有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!