一种适用于航空的高强高模复合材料的固化模具及脱模方法与流程

本发明涉及固化模具,具体为一种适用于航空的高强高模复合材料的固化模具及脱模方法。

背景技术:

1、目前,用于航空航天的热固性复合材料制成的产品一般采用成型模具制成的,其工艺流程大致为:在成型模具内铺放预浸料,然后合模上压机加热固化成型。然而,这种工艺制得的产品难以满足用于航空航天的热固性复合材料制成的产品表面状态及其形状稳定的要求,难以减少纤维滑移和局部纤维堆积的现象,难以保证热固性复合材料生产的稳定性和高效性,从而造成产品尺寸和质量的不稳定性。

2、公开号为cn202120631225.2的中国专利公开了一种用于航空航天的热固性复合材料的成型模具,包括工作台,工作台的上端开设有注液槽,工作台的左右两端均开设有电机槽,两个电机槽的下内壁均固定连接有电机,工作台的上端左右两部均活动贯穿有丝杆,两个电机的输出端分别与两个丝杆的下端相固定,两个丝杆的上端均固定连接有限位块,为了防止一次挤压的力度不够或是有瑕疵的情况出现,可通过转动六角固定块带动螺杆向下挤压矩形块从而对注液槽内的模型的塑形更加平稳紧实。

3、上述专利的在实际使用过程中,通过拉动脱模抽屉脱离脱模槽,可完整的脱离模具,但是脱模抽屉内的产品还需要人工另外进行脱模,因此不仅浪费工作时间,在脱模时还容易造成产品的损坏,不满足现有的需求,对此我们提出了一种适用于航空的高强高模复合材料的固化模具及脱模方法。

技术实现思路

1、本发明的目的在于提供一种适用于航空的高强高模复合材料的固化模具及脱模方法,通过保证了产品的快速成型,提高了工作效率,当上模座离开下模座时限位杆失去压力,使得底板在弹簧回弹力的作用下向上顶起,将模腔内的产品顶出,实现快速脱模,不需要人工进行操作,脱模快速方便,提高了工作效率,当弹簧无法顺利弹起时,启动第三电机驱动第二螺纹杆转动,使连接杆推动模腔沿侧板向两侧移动,将模腔与产品分离,保证了脱模能够顺利进行,不会出现脱模失败的情况,解决了上述背景技术中提出的问题。

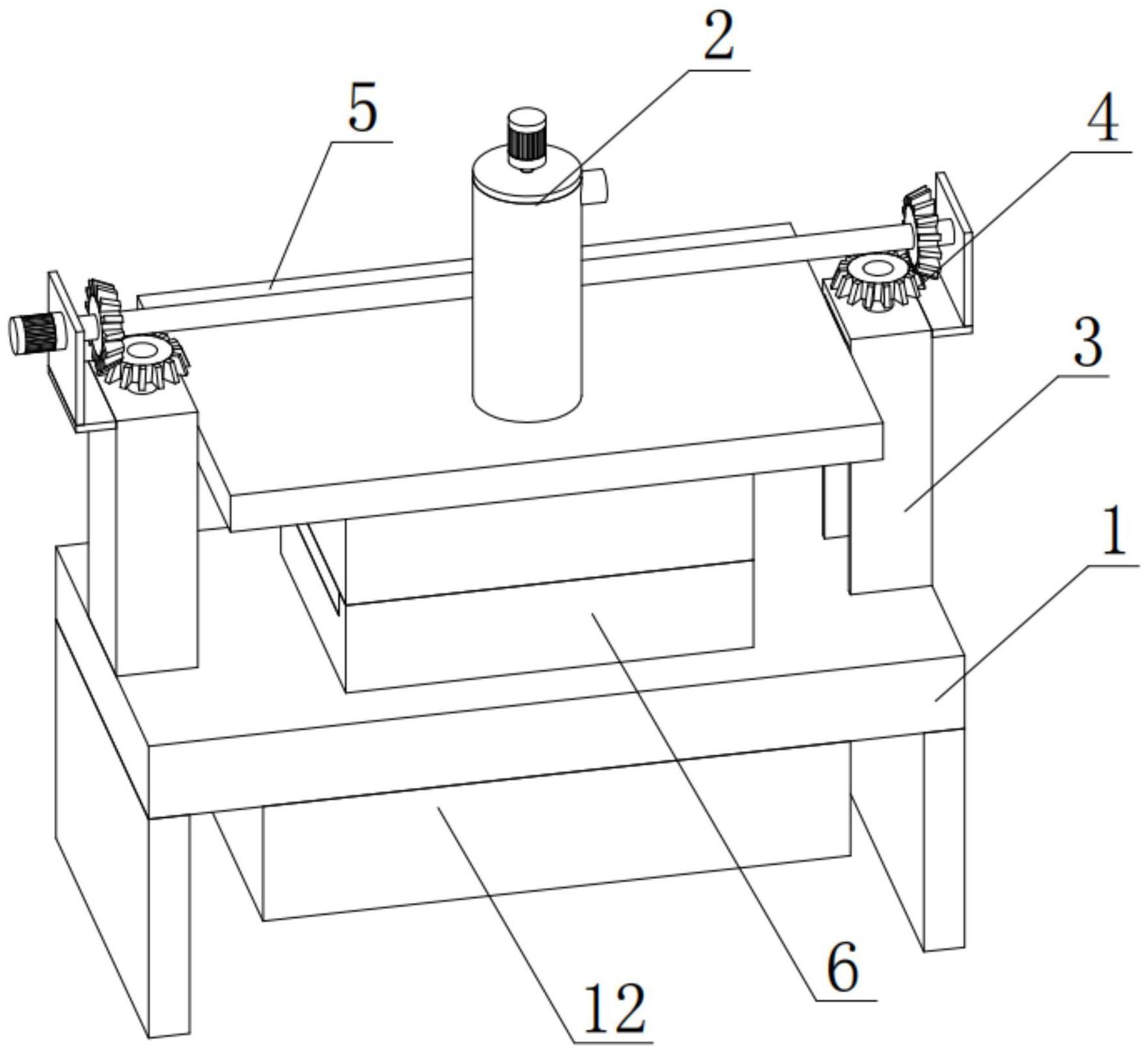

2、为实现上述目的,本发明提供如下技术方案:一种适用于航空的高强高模复合材料的固化模具,包括机架和支撑柱,所述机架的上表面两侧固定安装有支撑柱,支撑柱内安装有升降装置,升降装置上安装有升降板,升降板的上表面安装有进料装置,进料装置穿过升降板安装在上模座上,上模座的正下方设有下模座,下模座内设有模具主体,模具主体的下表面设有冷却装置,模具主体的两侧设有脱模装置。

3、优选的,所述进料装置包括第一电机、螺旋送料杆、保温层、出料管、下料头和送料管,第一电机安装在送料管的顶部,第一电机的输出端穿过送料管的顶部与螺旋送料杆连接,送料管的出料口延伸至上模座的内部与出料管连接,出料管上设置多个下料头。

4、优选的,所述上模座内设有电加热丝,保温层为真空保温板,送料管上设置有进料口。

5、优选的,所述升降装置包括第二电机、旋转轴、第一锥齿轮、第二锥齿轮和第一螺纹杆,第二电机的输出端与旋转轴连接,旋转轴的两端均固定有第一锥齿轮,第一锥齿轮均啮合在第二锥齿轮上,第二锥齿轮固定在第一螺纹杆的顶部,第一螺纹杆转动安装在支撑柱内。

6、优选的,所述第一螺纹杆上安装有移动块,移动块固定在升降板的两侧。

7、优选的,所述冷却装置包括冷却箱、散热风扇、蛇形传热管、导热板和散热翅片,冷却箱的上表面安装有散热风扇,冷却箱的内部设置有导热板,导热板的下表面设置有散热翅片,冷却箱的底部设置有蛇形传热管。

8、优选的,所述蛇形传热管的进口和出口均穿过冷却箱延伸至水箱内,水箱固定在机架的下表面,水箱内设有水泵,水泵的输出口与蛇形传热管的进口连接。

9、优选的,所述模具主体包括模腔、弹簧、底板、连接板、限位块和限位杆,模腔的底部活动安装有连接板,连接板的上表面安装有弹簧,弹簧的顶部固定在底板上,底板的两侧设置有限位杆,限位杆设置在模腔的两侧,底板与模腔的内壁紧密贴合,模腔的外侧设有限位块。

10、优选的,所述脱模装置包括侧板、限位槽、第三电机、第二螺纹杆、连接杆和安装块,侧板的内侧设置有限位槽,侧板的中间下表面安装有第三电机,第三电机的输出端与第二螺纹杆连接,第二螺纹杆转动安装在侧板的中间,第二螺纹杆上安装有安装块,安装块的两侧通过安装柱转动安装有连接杆,连接杆的顶部通过安装柱转动安装在模腔上,限位块活动安装在限位槽内。

11、一种适用于航空的高强高模复合材料的固化模具的脱模方法,包括以下步骤:

12、步骤一:启动第二电机,使得旋转轴旋转带动第一锥齿轮转动,使与之啮合的第二锥齿轮旋转带动第一螺纹杆转动,使得移动块沿第一螺纹杆上下移动,进而带动升降板上下移动,当上模座下压时接触限位杆,在下压的同时限位杆将底板下压至模腔的底部,直至上模座与下模座贴合。

13、步骤二:通过进料口将注塑原料注入至送料管内,启动第一电机使得螺旋送料杆转动,将注塑原料通过出料口输送至出料管处,通过下料头注入至模腔内。

14、步骤三:注塑完成后,启动水泵将水箱内的冷却水通过蛇形传热管的进口进入,然后启动散热风扇工作对模腔内的产品进行散热冷却,导热板将冷却箱内吸收的热量传送到散热翅片上,散热翅片散发的热量被蛇形传热管吸收,吸收热量后的冷却水经过出口回流至水箱内。

15、步骤四:冷却完成后,启动第一电机将上模座向上抬起,使得上模座离开下模座,此时限位杆失去压力,使得底板在弹簧回弹力的作用下向上顶起,将模腔内的产品顶出,实现快速脱模。

16、步骤五:当弹簧无法顺利弹起时,启动第三电机驱动第二螺纹杆转动,使得第二螺纹杆上的安装块向上移动,进而使连接杆推动模腔沿侧板向两侧移动,将模腔与产品分离,实现脱模。

17、与现有技术相比,本发明的有益效果是:

18、1、本发明的一种适用于航空的高强高模复合材料的固化模具,通过散热风扇工作对模腔内的产品进行散热冷却,导热板将冷却箱内吸收的热量传送到散热翅片上,加快了模腔内的产品的冷却效率,保证了产品的快速成型,提高了工作效率,水箱内的冷却水通过蛇形传热管的进口进入,经过冷却箱内吸收热量后再经过出口回流至水箱内,实现循环冷却,减少水资源浪费,也大大提高冷却效率。

19、2、本发明的一种适用于航空的高强高模复合材料的固化模具,当上模座离开下模座时限位杆失去压力,使得底板在弹簧回弹力的作用下向上顶起,将模腔内的产品顶出,实现快速脱模,不需要人工进行操作,脱模快速方便,提高了工作效率,当弹簧无法顺利弹起时,启动第三电机驱动第二螺纹杆转动,使连接杆推动模腔沿侧板向两侧移动,将模腔与产品分离,保证了脱模能够顺利进行,不会出现脱模失败的情况。

技术特征:

1.一种适用于航空的高强高模复合材料的固化模具,包括机架(1)和支撑柱(3),其特征在于:所述机架(1)的上表面两侧固定安装有支撑柱(3),支撑柱(3)内安装有升降装置(4),升降装置(4)上安装有升降板(5),升降板(5)的上表面安装有进料装置(2),进料装置(2)穿过升降板(5)安装在上模座(10)上,上模座(10)的正下方设有下模座(6),下模座(6)内设有模具主体(8),模具主体(8)的下表面设有冷却装置(7),模具主体(8)的两侧设有脱模装置(9)。

2.根据权利要求1所述的一种适用于航空的高强高模复合材料的固化模具,其特征在于:所述进料装置(2)包括第一电机(21)、螺旋送料杆(22)、保温层(23)、出料管(24)、下料头(25)和送料管(26),第一电机(21)安装在送料管(26)的顶部,第一电机(21)的输出端穿过送料管(26)的顶部与螺旋送料杆(22)连接,送料管(26)的出料口延伸至上模座(10)的内部与出料管(24)连接,出料管(24)上设置多个下料头(25)。

3.根据权利要求2所述的一种适用于航空的高强高模复合材料的固化模具,其特征在于:所述上模座(10)内设有电加热丝(11),保温层(23)为真空保温板,送料管(26)上设置有进料口。

4.根据权利要求1所述的一种适用于航空的高强高模复合材料的固化模具,其特征在于:所述升降装置(4)包括第二电机(41)、旋转轴(42)、第一锥齿轮(43)、第二锥齿轮(44)和第一螺纹杆(45),第二电机(41)的输出端与旋转轴(42)连接,旋转轴(42)的两端均固定有第一锥齿轮(43),第一锥齿轮(43)均啮合在第二锥齿轮(44)上,第二锥齿轮(44)固定在第一螺纹杆(45)的顶部,第一螺纹杆(45)转动安装在支撑柱(3)内。

5.根据权利要求4所述的一种适用于航空的高强高模复合材料的固化模具,其特征在于:所述第一螺纹杆(45)上安装有移动块(46),移动块(46)固定在升降板(5)的两侧。

6.根据权利要求1所述的一种适用于航空的高强高模复合材料的固化模具,其特征在于:所述冷却装置(7)包括冷却箱(71)、散热风扇(72)、蛇形传热管(73)、导热板(74)和散热翅片(75),冷却箱(71)的上表面安装有散热风扇(72),冷却箱(71)的内部设置有导热板(74),导热板(74)的下表面设置有散热翅片(75),冷却箱(71)的底部设置有蛇形传热管(73)。

7.根据权利要求5所述的一种适用于航空的高强高模复合材料的固化模具,其特征在于:所述蛇形传热管(73)的进口和出口均穿过冷却箱(71)延伸至水箱(12)内,水箱(12)固定在机架(1)的下表面,水箱(12)内设有水泵,水泵的输出口与蛇形传热管(73)的进口连接。

8.根据权利要求1所述的一种适用于航空的高强高模复合材料的固化模具,其特征在于:所述模具主体(8)包括模腔(81)、弹簧(82)、底板(83)、连接板(84)、限位块(85)和限位杆(86),模腔(81)的底部活动安装有连接板(84),连接板(84)的上表面安装有弹簧(82),弹簧(82)的顶部固定在底板(83)上,底板(83)的两侧设置有限位杆(86),限位杆(86)设置在模腔(81)的两侧,底板(83)与模腔(81)的内壁紧密贴合,模腔(81)的外侧设有限位块(85)。

9.根据权利要求8所述的一种适用于航空的高强高模复合材料的固化模具,其特征在于:所述脱模装置(9)包括侧板(91)、限位槽(92)、第三电机(93)、第二螺纹杆(94)、连接杆(95)和安装块(96),侧板(91)的内侧设置有限位槽(92),侧板(91)的中间下表面安装有第三电机(93),第三电机(93)的输出端与第二螺纹杆(94)连接,第二螺纹杆(94)转动安装在侧板(91)的中间,第二螺纹杆(94)上安装有安装块(96),安装块(96)的两侧通过安装柱转动安装有连接杆(95),连接杆(95)的顶部通过安装柱转动安装在模腔(81)上,限位块(85)活动安装在限位槽(92)内。

10.根据权利要求9所述的一种适用于航空的高强高模复合材料的固化模具的脱模方法,其特征在于:包括以下步骤:

技术总结

本发明公开了一种适用于航空的高强高模复合材料的固化模具及脱模方法,属于固化模具领域。为了解决现有的成型模具在脱模时需要人工另外进行脱模,因此不仅浪费工作时间,还容易造成产品的损坏。一种适用于航空的高强高模复合材料的固化模具,包括机架,所述机架的两侧固定安装有支撑柱,支撑柱内安装有升降装置,进料装置穿过升降板安装在上模座上,上模座的正下方设有下模座,下模座内设有模具主体,模具主体的下表面设有冷却装置,模具主体的两侧设有脱模装置。本发明的一种适用于航空的高强高模复合材料的固化模具,保证了产品的快速成型,实现快速脱模,不需要人工进行操作,脱模快速方便,提高了工作效率,不会出现脱模失败的情况。

技术研发人员:彭华新,徐祝方,许鹏,王欢,徐苗,赵志林

受保护的技术使用者:丹阳丹金航空材料科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!