一种汽车嵌件注塑批次尾节点成型品质检验方法与流程

本发明涉及一种汽车嵌件成型品质检验方法,尤其涉及一种汽车嵌件注塑批次尾节点成型品质检验方法。

背景技术:

1、嵌件注塑是一种将嵌件预先固定在注塑模具中适当的位置处,然后再注入塑料成型,开模后嵌件被冷却固化的塑料包紧埋在塑料内得到带有如螺纹、电极等嵌件的制品的工艺,嵌件注塑已广泛应用于汽车、电子产品和连接器等各个行业。在汽车嵌件的生产工艺中,通常是将粒状或粉状的原料加入到注射机的料斗里,原料经加热熔化呈流动状态,在注射机的螺杆或活塞推动下,经喷嘴和模具的浇注系统进入模具型腔,在模具型腔内硬化定型。整个成型周期短、生产效率高,但是也极易受到注入压力、注塑时间、注塑温度的影响而导致成型的品质不符合质量要求。由于汽车嵌件是一体成型,在整个注塑批次的尾节点上会得到相应的成型产品,因此实时检验尾节点成型品质对于汽车嵌件质量管控具有重要的意义。

2、汽车嵌件注塑批次虽然持续时间短暂,但是相应的注塑机依旧会通过传感器测量并反馈大量的诸如温度、压力、位移之类的状态数据。这些状态数据不仅相互之间存在影响关系,而且在时间先后上也存在影响关系,这两类影响关系对批次尾节点成型的嵌件都会造成直接或间接的影响。因此,通过监测汽车嵌件注塑批次的状态数据的变化情况,就能间接的对尾节点成型品质是否符合要求实现检验目的。换句话说,利用汽车嵌件注塑批次数据驱动实现尾节点成型品质的实时检验。然而,汽车嵌件注塑批次之间的时间会存在少许差异,导致不同批次生产获取的状态数据量不一致,这种批次不等长问题带来了新的技术挑战。

3、由于汽车嵌件生产整个批次过程都会影响到尾节点的成型品质,汽车嵌件批次生产过程时间短会导致时间先后上的状态数据都会影响到尾节点的成型品质,而且每个批次对应的状态数据不等长给分析批次间正常变化差异带来了技术障碍。因此,分析每个汽车嵌件批次数据不仅要考虑状态数据时间先后上的关系,而且还要考虑不同生产批次间的正常变化差异。在现有的技术方法中,对采集的数据实施特征分析是基本的思路,但是如何针对汽车嵌件批次数据的复杂性设计相应的特征分析建模过程,从而不仅考虑到状态数据之间以及时间先后的关系,还能考虑到不同批次间正常变化的差异,是一个还未得到解决的难题。

技术实现思路

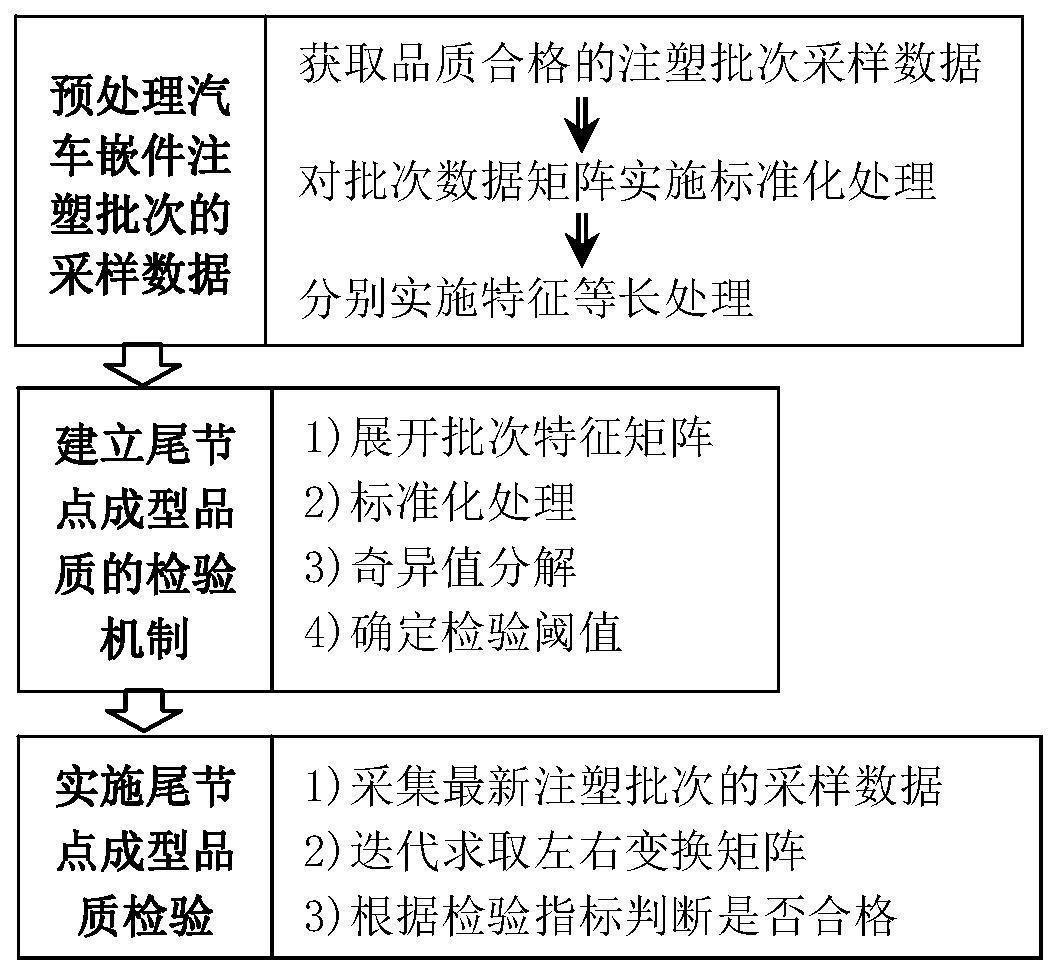

1、本发明所要解决的主要技术问题是:如何通过汽车嵌件批次数据分析表示出数据之间,数据先后,以及批次之间的变化关系,从而定义一个正常变化范围,完成对尾节点成型品质的实时检验任务。具体来讲,本发明方法首先对汽车嵌件各个正常批次的数据分别实施特征变换,将批次不等长的批次数据转换成相同维数的特征向量,然后对多个特征向量实施特征分析,从分析提取批次之间的正常变化差异。最后,通过对新批次数据实施相同的变换和处理,得到对应的能反映出尾节点成型品质的特征,从而通过监测特征的变化情况来检验尾节点成型品质是否符合质量要求。

2、本发明解决上述技术问题所采用的技术方案为:一种汽车嵌件注塑批次尾节点成型品质检验方法,其特征在于具体包括以下步骤:

3、步骤1:对尾节点成型品质合格的汽车嵌件注塑批次的采样数据进行预处理,具体包括以下所示步骤1.1至步骤1.3所示;

4、步骤1.1:从注塑机对应的历史数据库中,选取尾节点成型品质合格的b个汽车嵌件注塑批次的采样数据,对应表示成b个批次数据矩阵,并对应记为x1,x2,…,xb;其中,第b个批次数据矩阵为xb,xb中的第1列数据至第13列数据分别由注塑机的13个测量变量在nb个采样时间节点采集到的数据组成,这13个测量变量排列顺序是:油缸压力、喷嘴压力、塑化压力、模腔压力、螺杆行程、螺杆转速、料筒一段温度、料筒二段温度、料筒三段温度、料筒四段温度、油液温度、喷嘴温度、模具温度,xb的维数为nb×13,编号b=1,2,…,b;

5、步骤1.2:分别对x1,x2,…,xb实施标准化处理,对应得到标准化处理后的批次数据矩阵,并对应记为具体的实施过程包括以下所示步骤a1至步骤d1;

6、步骤a1:设置b=1,再设置x=xb;

7、步骤b1:将x中的第1列向量、第2列向量,至第13列向量分别依次记为x1,x2,…,x13;再计算x中的各列向量中所有元素的平均值和标准差,将x中的各列向量中所有元素的平均值分别依次记为μ1,μ2,…,μ13,将x中的各列向量中所有元素的标准差分别依次记为δ1,δ2,…,δ13;其中,μ1和δ1分别对应表示x1中所有元素的平均值和标准差,μ2和δ2分别对应表示x2中所有元素的平均值和标准差,μ13和δ13分别对应表示x13中所有元素的平均值和标准差;

8、步骤c1:依次设置m=1,2,…,13,并同时根据公式对xm实施标准化处理,得到标准化处理后的列向量再将合并成一个数据矩阵,记为其中,xm表示x中的第m列向量,表示xm经标准化处理后得到的列向量,μm表示xm中所有元素的平均值,δm表示xm中所有元素的标准差;

9、步骤d1:设置标准化处理后的第b个批次数据矩阵为令再判断b是否小于b,若是,则设置b=b+1,再设置x=xb,并返回步骤b1继续执行;若否,则得到标准化处理后的批次数据矩阵

10、步骤1.3:分别对实施特征等长处理,对应得到b个13×13维的批次特征矩阵,并对应记为φ1,φ2,…,φb,具体包括以下所示步骤a2至步骤c2;

11、步骤a2:设置b=1,再设置

12、步骤b2:迭代求取对应的左变换矩阵和右变换矩阵从而使矩阵中对角线上元素的平方和最大;

13、步骤c2:设置φb=φ;然后判断b是否小于b,若是,则设置b=b+1,再设置并返回步骤b2继续执行;若否,则得到b个批次特征矩阵φ1,φ2,…,φb;其中,每个批次特征矩阵的维数都是13×13;

14、步骤2:建立尾节点成型品质是否合格的检验机制,具体包括以下所示步骤2.1至步骤2.5;

15、步骤2.1:根据公式分别将批次特征矩阵φ1,φ2,…,φb展开成各自对应的行向量,并对应记为φ1,φ2,…,φb;再将φ1,φ2,…,φb合并成一个b×169维的数据矩阵,记为y;其中,φb表示φb对应的行向量,分别对应表示φb中的第1行向量、第2行向量、…、第13行向量,y中的第1行向量、第2行向量,至第b行向量分别等于φ1,φ2,…,φb,编号b=1,2,…,b;

16、步骤2.2:将y中的第1列向量、第2列向量,至第169列向量分别依次记为y1,y2,…,y169;再计算y中的各列向量中所有元素的平均值和标准差,将y中的各列向量中所有元素的平均值分别依次记为ζ1,ζ2,…,ζ169,将y中的各列向量中所有元素的标准差分别依次记为θ1,θ2,…,θ169;再根据公式分别对y1,y2,…,y169实施标准化处理,对应得到标准化处理后的列向量,并对应记为其中,yj表示y中的第j列向量,表示yj经标准化处理后得到的列向量,ζ1和θ1分别对应表示y1中所有元素的平均值和标准差,ζ2和θ2分别对应表示y2中所有元素的平均值和标准差,ζ169和θ169分别对应表示y169中所有元素的平均值和标准差,ζj和θj分别对应表示y中的第j列向量yj中所有元素的平均值和标准差,列编号j=1,2,…,169;

17、步骤2.3:将合并成一个b×169维的数据矩阵,记为再对实施奇异值分解,即:其中,u和v表示奇异值分解的两个酉矩阵,s表示一个由非零奇异值组成的对角矩阵,上标号“t”表示矩阵或向量的转置;

18、步骤2.4:根据公式θ=uut计算出矩阵θ;然后计算θ中对角线上b个元素的平均值p和标准差q;再设置尾节点成型品质检验阈值等于p+3.5q;

19、步骤2.5:保留实施尾节点成型品质检验的参数,具体包括:步骤2.2中的平均值ζ1,ζ2,…,ζ169和标准差θ1,θ2,…,θ169,步骤2.3中的酉矩阵v和对角矩阵s,步骤2.4中的尾节点成型品质检验阈值

20、步骤3:利用注塑机最新采集的汽车嵌件注塑批次的采样数据即时检验尾节点成型品质,具体包括以下所示步骤3.1至步骤3.5;

21、步骤3.1:在最新的汽车嵌件注塑批次完成后,即时获取相应的采样数据,并将其表示成一个批次数据矩阵,记为xnew;其中,xnew中的第1列数据至第13列数据依次分别对应于步骤1.1中的13个测量变量;

22、步骤3.2:按照步骤b1和步骤c1的过程,以相同的方式对xnew实施标准化处理,得到标准化处理后的批次数据矩阵,记为;

23、步骤3.3:设置然后按照步骤b2的过程,以相同的方式迭代求取znew对应的左变换矩阵unew和右变换矩阵vnew;再计算矩阵φnew=unewznewvnew;

24、步骤3.4:根据公式将φnew展开成对应的行向量,记为y;再根据公式对y中的各个元素分别实施标准化处理,对应得到标准化处理后的行向量,记为其中,对应表示φnew中的第1行向量、第2行向量、…、第13行向量,y(j)表示y中的第j个元素,表示y中的第j个元素,列编号j=1,2,…,169;

25、步骤3.5:根据公式计算检验指标再判断是否大于若否,则认为尾节点成型品质合格;若是,则认为尾节点成型品质不合格;检验完成后再返回步骤3.1继续对最新的汽车嵌件注塑批次实施尾节点成型品质检验。

26、所述步骤b2的具体实施过程包括以下所示步骤b2.1至步骤b2.5:

27、步骤b2.1:从区间(-1,1)上随机生成一个13×13维的右变换矩阵

28、步骤b2.2:求解对称矩阵的13个特征值对应的特征向量u1,u2,…,u13;再根据公式分别对u1,u2,…,u13实施归一化处理;其中,上标号“t”表示矩阵或向量的转置,m=1,2,…,13,中的“=”为赋值符号,且“=”右边的um表示的第m个特征值对应的特征向量,“=”左边的um表示归一化处理后得到的向量;

29、步骤b2.3:将归一化处理后的u1,u2,…,u13合并成左变换矩阵再求解对称矩阵的13个特征值对应的特征向量v1,v2,…,v13;

30、步骤b2.4:根据公式分别对v1,v2,…,v13实施归一化处理;再将归一化处理后的v1,v2,…,v13合并成右变换矩阵其中,中的“=”为赋值符号,且“=”右边的vm表示的第m个特征值对应的特征向量,“=”左边的vm表示归一化处理后得到的向量;

31、步骤b2.5:判断是否收敛,若否,则返回步骤b2.2继续执行;若是,则利用得到的左变换矩阵和右变换矩阵计算矩阵

32、所述步骤b2.5中,收敛的标准是中元素不再发生变化。

33、与现有技术相比,本发明的优点在于

34、首先,本发明方法对各个汽车嵌件注塑批次的采样数据同时实施左右两个变换,不仅可以将批次不等长的批次数据矩阵转换成维数相同的批次特征矩阵,而且还可以通过左右变换矩阵同时分析提取测量变量间的关系和采样时间先后上的数据关系;其次,本发明方法对左右变换后的批次特征矩阵展开后进行奇异值分解,消除特征中的冗余,并通过检验特征的变化来实现检验尾节点成型品质是否合格的目的。

- 还没有人留言评论。精彩留言会获得点赞!