一种具有榫卯结构的复合材料弹托及其制备方法与流程

本发明属于弹托,特别涉及一种具有榫卯结构的复合材料弹托及其制备方法。

背景技术:

1、复合材料弹托已成为国内研究的重中之重,在之前的研究基础上,发现一体成型制作的弹托稳定性较差,一体成型料片尺寸较大,料片宽,在外界压力作用下,极易由于料厚不均匀及自身的重力不平衡,在产品内部或外表面产生空余位置使得料片局部发生自然弯折形成空隙,且弹托轴身存在迎风曲面、承压曲面以及非等厚结构区域,铺层结构设计难度较大。因此,现既需满足产品结构强度要求,还需降低铺层工艺难度,提高生产效率的一种方案来进行产品制作,而进行三维编织弹托的整体性能理论上可满足产品设计需求,但成本相对来说会至少翻一番。

2、因此,为了提升产品的整体强度稳定性且又保证成本稳定,急需一种新的连接结构及工艺来解决上述问题。

技术实现思路

1、本发明的目的在于提供一种具有榫卯结构的复合材料弹托及其制备方法,解决了目前一体成型的弹托工艺性差和稳定性不高的问题。

2、本发明是通过以下技术方案来实现:

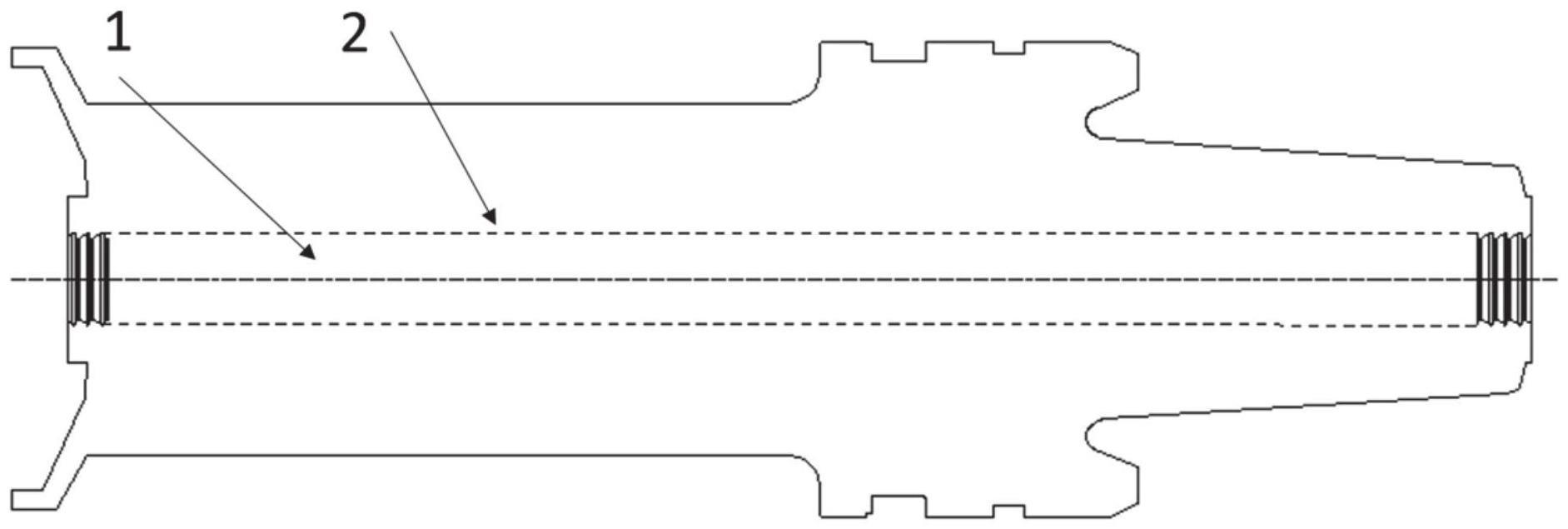

3、一种具有榫卯结构的复合材料弹托的制备方法,所述复合材料弹托包括齿轴部件和马鞍部部件;齿轴部件和马鞍部件依靠榫卯结构形成构件连接,齿轴部件的背部预制有榫结构;马鞍部部件具有与榫结构匹配的卯结构;

4、所述复合材料弹托的制备方法,具体包括以下步骤:

5、s1、依照齿轴部件下料图进行纤维预浸料裁切,按照径向叠加铺层设计铺层,制作出料胚;

6、s2、依照马鞍部部件下料图进行纤维预浸料裁切,制作出马鞍部部件料胚;

7、s3、将料胚置于下方,马鞍部部件料胚置于上方,进行合模;

8、s4、再将合模后的部件置于模具中,放于模压机上,固化后进行脱模,得到具有榫卯结构的复合材料弹托。

9、进一步,s1中,在得到料胚后,先对料胚进行首次固化,首次固化完成后,进行粗化,去除表面脱模剂,得到粗化后的齿轴部件;在s3中,则将粗化后的齿轴部件和马鞍部部件料胚进行合模二次固化,得到复合材料弹托。

10、进一步,对料胚进行首次固化的过程为:

11、将料胚置于模具中,放于模压机上,压机压力调至5-10mpa,温度升温至80-100℃,保压0.5-1.5h后在该压力下进行多次排气,再将温度升至135-150℃,保压60-180min后自然降温,固化完成。

12、进一步,粗化后的和马鞍部部件料胚进行合模二次固化过程为:

13、当马鞍部部件采用的是连续纤维预浸料时,二次固化制度为:压机压力调至5-10mpa,温度升温至80-100℃,保压0.5-1.5h后在该压力下进行多次排气,再将温度升至135-150℃,保压60-180min后自然降温;

14、当马鞍部部件采用的是短切纤维预浸料时,二次固化制度为:压机压力调至5-10mpa,温度升温至80-130℃,保压0.5-3h后自然降温。

15、进一步,粗化的过程为:

16、对齿轴部件的背部连接结构表面用砂纸进行粗化,得到粗化的齿轴部件。

17、进一步,s1具体为:齿轴部件背部设置的榫结构的数量和结构根据产品所受膛压和产品造型决定;

18、齿轴部件铺层采用径向叠加铺层。

19、进一步,s2具体为:马鞍部部件铺层采用径向叠加铺层,使用连续纤维,采用模压工艺压制成型;

20、或使用短切预浸料进行模压或注塑而成。

21、进一步,s4中,在齿轴部件和马鞍部件合模放入模具之前,在下模具靠近齿芽的两侧分别铺设完整料片。

22、进一步,齿轴部件为单独一个整体,马鞍部件按照设计需求,分解为至少一个部分;

23、齿轴部件和马鞍部部件之间的榫卯结构采用同一种结构或多个不同结构同时使用,尺寸根据结构设计进行调整。

24、本发明还公开了所述制备方法制备得到的一种具有榫卯结构的复合材料弹托,所述复合材料弹托包括齿轴部件和马鞍部部件;齿轴部件和马鞍部件依靠榫卯结构形成构件连接,齿轴部件的背部预制有榫结构,马鞍部部件具有与榫结构匹配的卯结构。

25、与现有技术相比,本发明具有以下有益的技术效果:

26、本发明公开了一种具有榫卯结构的复合材料弹托的制备方法,对弹托的结构进行分型,采用分部件下料,包括齿轴部件和马鞍部部件,齿轴部件背部设置外连接结构,齿轴部件的铺层采用径向铺层;马鞍部部件具有与齿轴部件外连接结构配合的内连结构,两个部件再进行合型固化。本发明所设计的结构能够改善一体成型料片因尺寸较大,料片宽,在外界压力作用下,极易由于料厚不均匀及自身的重力不平衡,在产品内部或外表面产生空余位置使得料片局部发生自然弯折的现象,分部件成型可以更大程度的放大窄料片的抗变形优势,自由灵活的对弹托的迎风曲面、承压曲面以及非等厚结构区域进行铺层结构设计,既满足产品结构强度要求,还降低铺层工艺难度,提高生产效率及产品整体稳定性。

27、进一步,对齿轴部件先固化,再和马鞍部部件合模后进行二次压制固化,产品结构强度得到保证,过程易控制。

28、进一步,将齿轴部件和马鞍部部件预压制成料胚但不固化,将所得料胚放置于一完整型腔进行一次固化;一次成型产品连接面稳定性较高,相比第一种成型速度快。

29、本发明还公开了一种具有榫卯结构的复合材料弹托,齿轴部件的背部预制有榫结构,也称外连接结构;马鞍部部件具有与榫结构匹配的卯结构,也称内连接结构;齿轴部件和马鞍部件依靠榫卯结构和胶接方式形成构件连接,这种构造方式使得构件具有良好的抗拉抗拔性能,能有效增强结构的整体性能。

技术特征:

1.一种具有榫卯结构的复合材料弹托的制备方法,其特征在于,所述复合材料弹托包括齿轴部件(1)和马鞍部部件(2);齿轴部件(1)和马鞍部部件(2)依靠榫卯结构形成构件连接,齿轴部件(1)的背部预制有榫结构;马鞍部部件(2)具有与榫结构匹配的卯结构;

2.根据权利要求1所述的一种具有榫卯结构的复合材料弹托的制备方法,其特征在于,s1中,在得到齿轴部件(1)料胚后,先对齿轴部件(1)料胚进行首次固化,首次固化完成后,进行粗化,去除表面脱模剂,得到粗化后的齿轴部件(1);在s3中,则将粗化后的齿轴部件(1)和马鞍部部件(2)料胚进行合模二次固化,得到复合材料弹托。

3.根据权利要求2所述的一种具有榫卯结构的复合材料弹托的制备方法,其特征在于,对齿轴部件(1)料胚进行首次固化的过程为:

4.根据权利要求2所述的一种具有榫卯结构的复合材料弹托的制备方法,其特征在于,粗化后的齿轴部件(1)和马鞍部部件(2)料胚进行合模二次固化过程为:

5.根据权利要求2所述的一种具有榫卯结构的复合材料弹托的制备方法,其特征在于,粗化的过程为:

6.根据权利要求1所述的一种具有榫卯结构的复合材料弹托的制备方法,其特征在于,s1具体为:齿轴部件(1)背部设置的榫结构的数量和结构根据产品所受膛压和产品造型决定;

7.根据权利要求1所述的一种具有榫卯结构的复合材料弹托的制备方法,其特征在于,s2具体为:马鞍部部件(2)铺层采用径向叠加铺层,使用连续纤维,采用模压工艺压制成型;

8.根据权利要求1所述的一种具有榫卯结构的复合材料弹托的制备方法,其特征在于,s4中,在齿轴部件(1)和马鞍部件合模放入模具之前,在下模具靠近齿芽的两侧分别铺设完整料片(3)。

9.根据权利要求1所述的一种具有榫卯结构的复合材料弹托的制备方法,其特征在于,齿轴部件(1)为单独一个整体,马鞍部件(2)按照设计需求,分解为至少一个部分;

10.权利要求1-9任意一项所述制备方法制备得到的一种具有榫卯结构的复合材料弹托,其特征在于,所述复合材料弹托包括齿轴部件(1)和马鞍部部件(2);

技术总结

本发明属于弹托技术领域,涉及一种具有榫卯结构的复合材料弹托的制备方法,对弹托的结构进行分型,包括齿轴部件和马鞍部部件,齿轴部件和马鞍部件依靠榫卯结构和胶接方式形成构件连接,齿轴部件的背部预制有榫结构,齿轴部件的铺层采用径向铺层;马鞍部部件具有与榫结构匹配的卯结构,两个部件再进行合型固化。本发明所设计的结构能够改善一体成型料片因尺寸较大,料片宽,在外界压力作用下,极易由于料厚不均匀及自身的重力不平衡,在产品内部或外表面产生空余位置使得料片局部发生自然弯折的现象,分部件成型可以更大程度的放大窄料片的抗变形优势,改善弹托轴身迎风曲面、承压曲面以及非等厚结构区域等结构强度要求,降低铺层工艺难度。

技术研发人员:陈跃,万勤勤,张尊宇,王华

受保护的技术使用者:北方长龙新材料技术股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!