复合材料工字梁成型方法与流程

本发明属于复合材料加工制造的,尤其是涉及一种复核材料工字梁成型方法。

背景技术:

1、目前,复合材料工字梁的成型方法主要有两种,一种是模板和翼板分别固化成型后再胶接或螺接,该方法存在二次固化及连接强度不高等缺点,另一种是通过上下模完成腹板c字梁铺层和左右模完成翼板缘条面的铺层后,将上下模及左右模组装成一体通过热压机或热压罐成型。(如cn201310507643和cn201910657632.8)上述方法比较适合外形结构较简单的工字梁,且对于具有r角的工字梁在成型时在r角处易形成缺陷,现有技术存在成型困难,腹板面易存在缺陷、产品变形等问题。

技术实现思路

1、有鉴于此,本发明旨在提出飞机安定面及其成型方法,以缓解上述的技术问题。

2、为达到上述目的,本发明的技术方案是这样实现的:

3、本发明提供了一种复合材料工字梁成型方法,包括如下步骤:

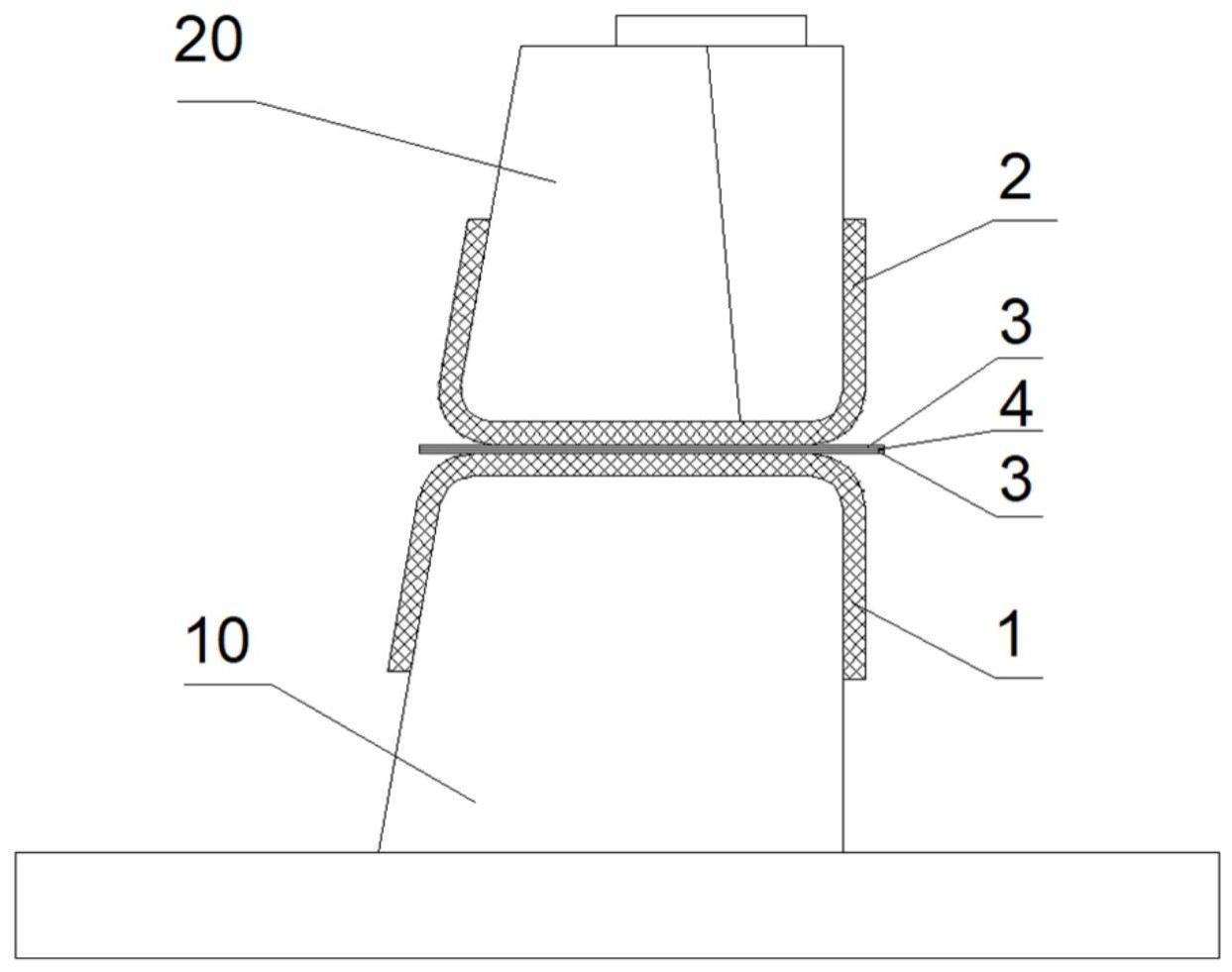

4、s1:清理模具上、下表面,分别在上模和下模完成上、下c字梁的铺层;

5、s2:在上模和下模的腹板铺层面上铺贴隔离材料和吸胶材料,对上、下模进行合模组装,并打袋包覆后送入热压罐进行吸胶压实;

6、s3:压实后使模具移出热压罐,并进行上、下模分离,去除隔离材料和吸胶材料,再次将上、下模进行合模;

7、s4:合模完成后,对r角进行补丝,补至与缘条面齐平,然后进行缘条面的铺层;

8、s5:将合模后的上、下模打袋包覆进罐固化;

9、s6:固化完成后移出热压罐,拆卸模具进行脱模处理,得到复合材料的工字梁。

10、在上述实施例的具体实施方式中,更为优选地,在步骤s2中,上模安装翻转工具,将上模铺层面放置在上面,并借助于翻转工具对上模进行180度翻转,实现上下模合模组装。

11、较为优选地,在步骤s3中,去除隔离材料和吸胶材料后,再次将上模翻转,对上下模铺层边缘进行修整。

12、进一步优选地,在步骤s2中,通过上、下模两端的定位销保证上、下模长度方向的位置精度,通过上、下模侧向的定位销保证上、下模侧向的位置精度。

13、在上述实施例的具体实施方式中,更为优选地,在步骤s2中,热压罐对上、下模压实的过程中,罐压为0.3mpa。

14、在上述实施例的具体实施方式中,更为优选地,在步骤s4中,将预浸丝填充到压角工装内,压角完成后再填充到r角处,并抽真空压实。

15、相对于现有技术,本发明提供的复合材料工字梁成型方法具有以下优势:

16、本发明提供了一种复合材料工字梁的成型方法,通过吸胶压实的方式实现一次固化成型,尤其针对大尺寸异型结构的工字梁,该方法可以简化成型模具,并解决现有技术存在的成型困难,腹板面易存在缺陷、产品变形等问题,与现有技术相比,本发明有益效果在于:所述方法可以制造出大尺寸异型结构的工字梁;所述方法可以制造出性能优异无缺陷的复合材料工字梁;所述方法可以实现腹板及两侧缘条面的共固化。

技术特征:

1.一种复合材料工字梁成型方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的复合材料工字梁成型方法,其特征在于,在步骤s2中,上模安装翻转工具,将上模铺层面放置在上面,并借助于翻转工具对上模进行180度翻转,实现上下模合模组装。

3.根据权利要求1所述的复合材料工字梁成型方法,其特征在于,在步骤s3中,去除隔离材料和吸胶材料后,再次将上模翻转,对上下模铺层边缘进行修整。

4.根据权利要求1所述的复合材料工字梁成型方法,其特征在于,在步骤s2中,通过上、下模两端的定位销保证上、下模长度方向的位置精度,通过上、下模侧向的定位销保证上、下模侧向的位置精度。

5.根据权利要求1所述的复合材料工字梁成型方法,其特征在于,在步骤s2中,热压罐对上、下模压实的过程中,罐压为0.3mpa。

6.根据权利要求1所述的复合材料工字梁成型方法,其特征在于,在步骤s4中,将预浸丝填充到压角工装内,压角完成后再填充到r角处,并抽真空压实。

技术总结

本发明提供了一种复合材料工字梁成型方法,属于复合材料加工制造的技术领域,包括:在上模和下模完成上下C字梁的铺层;在上模和下模的腹板铺层面上铺贴隔离材料和吸胶材料,对上下模进行合模组装,并打袋包覆后进热压罐进行吸胶压实;出罐,上下模分离,去除隔离材料和吸胶材料,再次将上下模进行合模;对R角进行补丝,补至与缘条面齐平,然后进行缘条面的铺层;将合模后的上下模打袋包覆进罐固化;出罐,拆卸模具,脱模。本发明提供了一种复合材料工字梁的成型方法,通过吸胶压实的方式实现一次固化成型,尤其针对大尺寸异型结构的工字梁,该方法可以简化成型模具,并解决现有技术存在的成型困难,腹板面易存在缺陷、产品变形等问题。

技术研发人员:陈晓旭,黄珊,李庆雨,徐晓明,麻永帅,王非,祁腾飞,季宝锋,王清华,张博

受保护的技术使用者:天津爱思达航天科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!