一种适用于超声波连续焊接的焊头及其设计方法

本发明属于热塑性复合材料焊接,尤其是涉及一种适用于超声波连续焊接的焊头及其设计方法。

背景技术:

1、热塑性复合材料由于其密度低、力学性能优越、加工成本低且可回收,已广泛应用于汽车工业、航空航天、医疗器械等追求轻量化、高性能的工业领域。由于热塑性复合材料基体的高粘性限制了其加工成型尺寸,需要更高效的连接技术。超声波焊接是较为常用的复合材料连接技术,其优点是焊接速度快、焊接强度高、密封性好、清洁无污染、成本低廉。

2、随着热塑性复合材料在碳纤维车身、碳纤维汽车底盘、碳纤维拖斗、飞机机身中段等大型复合材料结构件中的广泛应用,传统超声波单点静态焊接技术因焊头尺寸限制而难以实现上述结构件中大尺寸接头的连接。

3、为解决上述问题,相关领域研究人员进一步开展了超声波连续焊接方面的研究,超声波连续焊接是指在超声波焊接的同时,焊件与焊头沿焊接平面发生持续相对移动以形成连续完整的焊缝。

4、相对于传统的超声波单点静态焊接过程,超声波连续焊接过程焊头额外承受与焊件表面相对移动而产生的摩擦力ff,ff与焊头移动方向相反并垂直于焊头振动方向,ff的存在导致了超声波连续焊接过程中焊头的声波传递方向两侧振动分布不均匀,引起焊头横向振动,严重影响焊接质量和焊头寿命甚至损坏焊机。此外,超声波焊接的产热区域与焊头末端形状有关,传统的圆形横截面焊头在焊接过程中易出现应力集中现象,焊接初期焊接区域中心产热效率高并向周围衰减,随着焊头的持续停留,产热区域由中心向周围扩散。然而超声波连续焊接的焊头相对工件移动不停留,传统的圆形横截面焊头并不适用于超声波连续焊接。

5、专利号cn112743218b公开了一种超声波焊接和具有压头的焊头,所述焊头的输出段加工了滚花,滚花尖端接触工件并将能量传递到工件。但其所述焊头无法抑制焊头振动分布不均的现象,此外,焊头输出段的滚花增大了其与焊件上表面的摩擦,不适用于超声波连续焊接。

6、专利号cn216466265u公开了一种不沾材料的超声波焊头,所述焊头通过控制压制盘移动,在焊头与材料进行脱离时对材料进行压制。但其所述焊头无法抑制焊头振动分布不均的现象以及传统圆形横截面焊头在焊接过程中易出现的应力集中问题,不适用于超声波连续焊接。

7、专利号cn216466267u公开了一种头部可更换的超声波焊头,所述焊头在保证紧固连接的基础上,提高了焊头更换效率,减少对焊头的损伤。但其所述焊头无法抑制焊头振动分布不均的现象以及传统圆形横截面焊头在焊接过程中易出现的应力集中问题,不适用于超声波连续焊接。

8、因此,研发一种适用于超声波连续焊接的焊头是十分必要的。

技术实现思路

1、针对当前热塑性复合材料超声波连续焊接过程中,由摩擦力ff引起焊头的声波传递方向两侧振动分布不均匀,导致焊接质量差、损坏焊头和焊机;且传统圆形横截面焊头焊接区域应力集中难以实现大尺寸构件连续焊接的问题,本发明提供一种工艺简单、焊接效果好、能够有效改善焊头焊接过程中的振动分布不均以及传统圆形横截面焊头在焊接过程中易出现应力集中等问题的适用于超声波连续焊接的焊头及其设计方法。

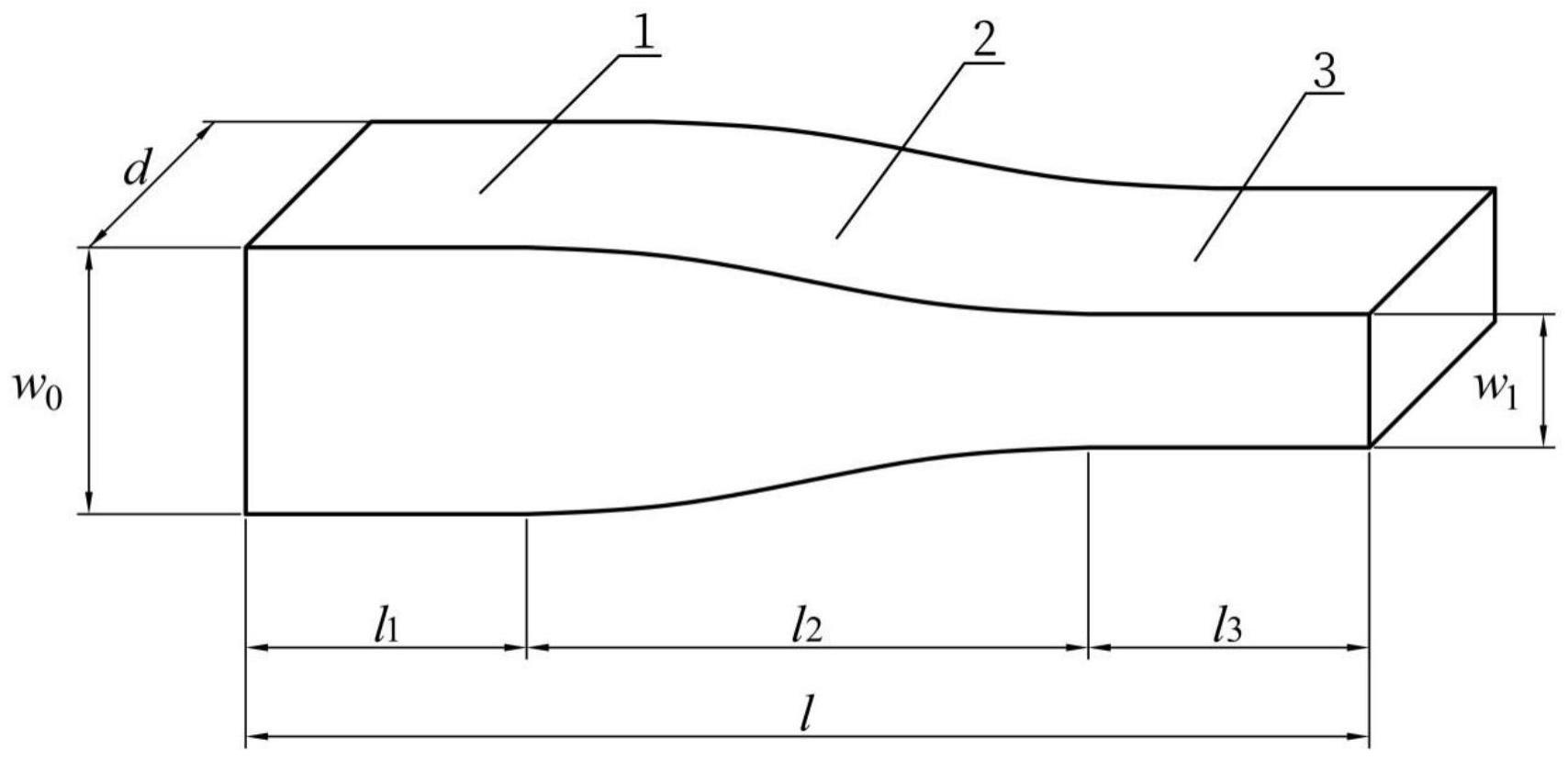

2、为解决上述技术问题,本发明采用的技术方案是:一种适用于超声波连续焊接的焊头,包括焊头本体,所述焊头本体包括输入段、过渡曲面段和输出段,焊头本体的输入段和输出段为阶梯式,即该焊头本体两端为阶梯式,所述焊接本体的输入段和输出段之间为过渡曲面段,该过渡曲面段呈“~”形,所述焊头本体长度方向的横截面为矩形,该焊头本体为一体成型结构。

3、因此,所述焊头本体长度方向的横截面积函数为:

4、

5、式中,s(x)为焊头本体长度方向横截面积,w0为输入段宽度,w1为输出段宽度,d为焊头本体厚度,l1为输入段长度,l2为过渡曲面段长度,h(x)为过渡曲面段一侧的过渡曲线函数,l为焊头本体长度;

6、所述焊头本体的输出段与焊接方向垂直的两边位置设置为倒圆角。

7、本发明还提供了一种适用于超声波连续焊接的焊头的设计方法,包括如下步骤:

8、s1、确定焊头本体输入段和输出段的尺寸:焊头本体输入段宽度w0与焊头本体厚度d均与变幅杆输出端直径d相等,w0=d=d;输出段宽度w1取决于振幅放大系数;当振幅放大系数为n时,w1=w0/n;

9、s2、确定焊头本体长度:根据焊头本体的材料属性计算其传递超声波的波长λ,确定焊头本体的长度l、输入段长度l1、过渡曲面段长度l2以及输出段长度l3;

10、s3、选取过渡曲面段的过渡曲线节点:考虑焊头本体的输入段和输出段尺寸以及振动传递的稳定性,由于焊头本体为轴对称结构,因此选取过渡曲面段一侧的“~”形过渡曲线所需的n个节点(n≥4);

11、s4、计算过渡曲线表达式:采用最小二乘法拟合三次多项式对步骤s3所选取的n个节点进行曲线拟合,得到过渡曲面段一侧的过渡曲线表达式h(x);

12、s5、构建焊头本体长度方向截面面积分段函数:根据步骤s1、s2得到的尺寸参数w0、w1、l、l1、l2以及步骤s4所得到的三次多项式曲线h(x)构建焊头本体一侧的宽度分段函数h(x):

13、

14、将宽度分段函数h(x)沿x轴对称,得到对称侧的宽度分段函数-h(x);

15、

16、因此,焊头本体的整体宽度w(x)=2h(x),即

17、

18、则w(x)与d围成的区域即为焊头本体长度方向截面面积s(x),即

19、

20、式中,x∈[0,l1)是指输入段的焊头本体长度方向的截面集合;x∈(l1,l1+l2)是指过渡曲面段的焊头本体长度方向的截面集合;x∈

21、(l1+l2,l]是指输出端的焊头本体长度方向的截面集合;

22、s6、形成焊头本体:将步骤s5得到的焊头本体长度方向截面沿长度方向叠加,得到焊头本体。

23、进一步地,在步骤s2中,l为超声波波长的一半,l=λ/2,输入段长度l1、过渡曲面段长度l2、输出段长度l3之间的关系为:l1=l3=l2/2=λ/8。

24、进一步地,在步骤s3中,以输入段端部横截面几何中心为原点建立直角坐标系,由过渡曲面段长度确定端部节点坐标,由焊头本体长度确定节点横坐标;由焊头输入段和输出段宽度确定节点纵坐标。

25、进一步地,判断步骤s6得到的焊头本体是否满足超声波发生机的追频范围:将得到的焊头本体建立模型进行模态分析,求解焊头本体纵向振动模态的固有频率,固有频率在超声波发生机的追频范围内,无需结构优化;固有频率不在超声波发生机的追频范围内,需要结构优化。

26、进一步地,焊头本体结构优化的方法为:通过调整l1、l3大小,进行基于固有频率的形状优化。

27、进一步地,对经过优化的焊头模型进行模态分析,求解焊头纵向振动模态的固有频率,验证优化结果。

28、由于采用上述技术方案,本发明具有如下有益效果:

29、本发明的“~”形过渡曲线曲率连续,结构稳定,受力均匀,在纵向交变载荷与横向摩擦力的共同作用下仍有较高的抗变形能力,可有效改善由焊头与焊件上表面摩擦力ff引起焊头在声波传递方向两侧振动分布不均匀而导致焊接质量差、损坏焊头和焊机的问题。

30、本发明焊头长度方向的横截面为矩形,相比传统圆形横截面焊头产热分布更加均匀,可有效减少焊接区域产热集中现象,提高连续焊接的焊缝均匀性;同时,由于矩形横截面焊头在焊接过程中应力分布均匀,使复合材料焊件接头处纤维混合均匀,有效提高接头强度。

31、本发明焊头输出端垂直于焊接方向的两边倒圆角,有助于减少焊头与焊件间的摩擦,减少对焊件表面的影响。

32、本发明焊头结构易于优化,当固有频率不在超声波发生机的追频范围内时,仅需调整l1、l3长度即可。

- 还没有人留言评论。精彩留言会获得点赞!