一种软触感椅背板的自动化连续式生产方法与流程

本发明涉及汽车座椅,特别涉及一种软触感椅背板的自动化连续式生产方法。

背景技术:

1、目前,市面上的汽车椅背板主要有以下几种形式:面套缝纫式背板、注塑类背板和注塑+包覆背板。面套缝纫式背板难以实现复杂造型,缝纫工时过长、劳动成本较高,且表面容易出现褶皱。注塑类背板采用pp、abs等材料注塑成型,整体成本较高,模具成本也较高,且质感较硬,无法对乘客身体更多防护。注塑+包覆背板整体成本也较高,模具成本也较高,且表面包覆一层软面料以达到软触感的目的,包覆时所用的胶水对气味和voc也会产生很大的影响,另外人工成本和材料成本也会大大增加。现有的椅背板生产方法通常为固定式生产方法,表现为单人单工位,一般是人工手动拖动注料混合头到达指定浇注位置,向模具浇注口注料,注料混合头完成注料后又由人工手动拖动至清洗位置,对注料混合头的枪嘴进行清洗。上述方法存在的问题是:人员等待时间长,自动化程度低,生产效率低,人工成本高。

技术实现思路

1、针对上述现有技术中存在的问题,本发明旨在提供一种软触感椅背板的自动化连续式生产方法,以解决现有椅背板生产方法自动化程度低,生产效率低,人工成本高。

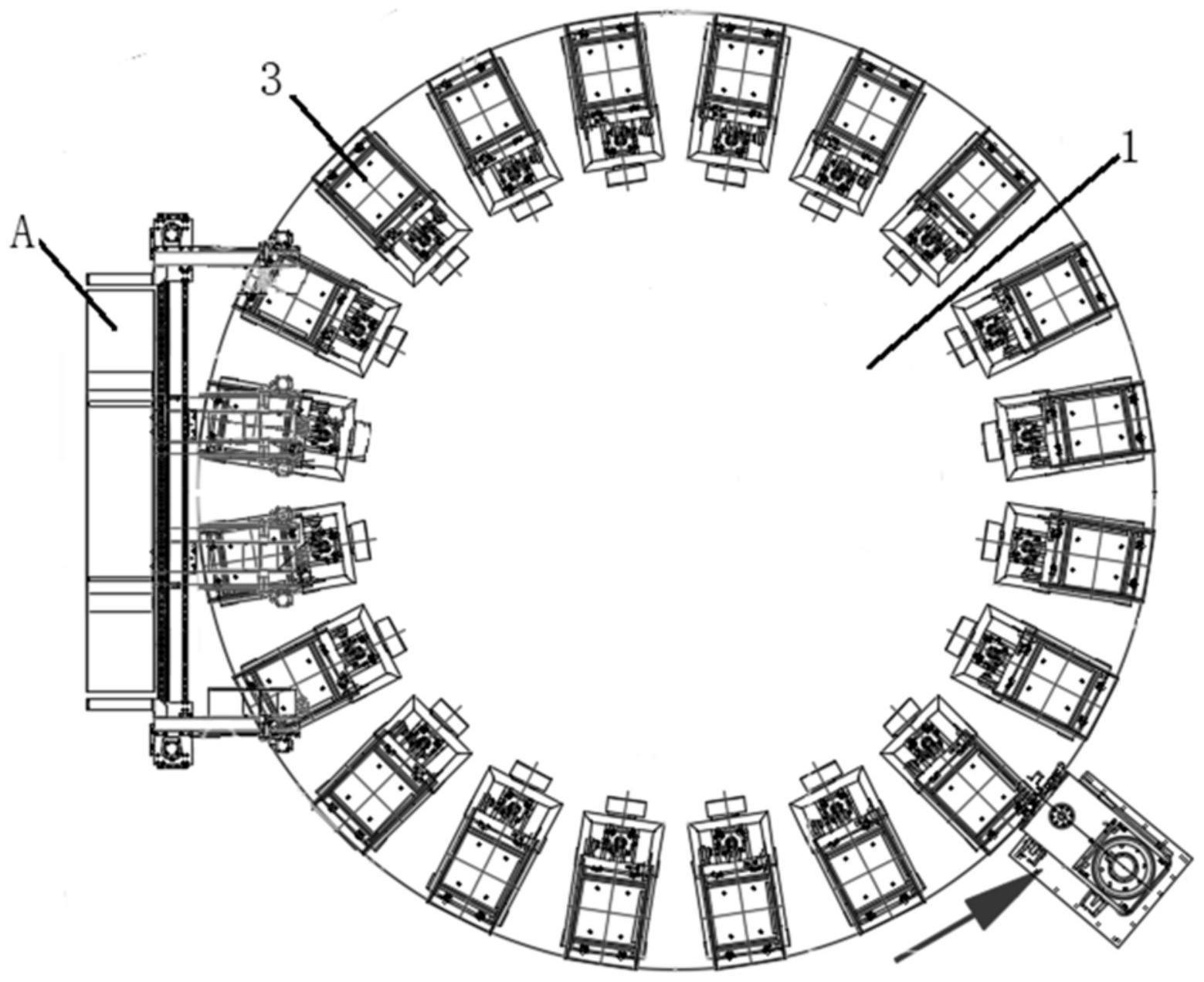

2、为了实现上述目的,本发明提出了一种软触感椅背板的自动化连续式生产方法,包括椅背板生产线,所述椅背板生产线包括转盘、带动转盘转动的第一旋转电机和设置在转盘边缘一侧的注料机,所述转盘上沿周向均匀设置有若干模架,所述模架上安装有模具,所述注料机包括机架,所述机架上沿x向滑动设置有至少一个横向机械臂,每个所述横向机械臂上沿y向滑动设置有一个竖向机械臂,每个所述横向机械臂和竖向机械臂均配备有驱动其滑动的伺服电机,所述竖向机械臂上沿z向安装有伸缩气缸,所述伸缩气缸的气缸头朝下,且在气缸头上安装有注料混合头,所述竖向机械臂上还设置有用于辅助识别模具的浇注口位置的视觉识别系统,所述机架上还设有用于清理注料混合头枪嘴的清理装置,基于椅背板生产线的生产方法包括以下步骤:

3、s1、在远离注料机一侧对模具进行清模、喷脱模剂处理;

4、s2、所述模具包括上模和下模,所述上模与下模之间设有型腔,将软触感嵌件铺放在清理后的下模的型腔底面,然后控制模具合模;

5、s3、控制第一旋转电机旋转带动转盘转动,从而将模具带到靠近注料机一侧的浇注位置;

6、s4、通过视觉识别系统识别对应模具位置,并控制伺服电机运行,驱动横向机械臂沿x向滑动,驱动竖向机械臂运动沿y向滑动,从而将各注料混合头带到对应模具的浇注口的上方,然后控制伸缩气缸运行,带动注料混合头下移向模具的浇注口注料,根据注料混合头的数量一次完成相应数量的模具浇注;

7、s5、伸缩气缸回位,转盘继续转动,带动已浇注模具离开浇注位置,同时带动下一批待浇注模具到达浇注位置,伸缩气缸下移继续进行浇注;

8、s6、在远离注料机的一侧完成已浇注模具的下料,得到具有软触感的椅背板,循环步骤s1-s5,进行椅背板的连续式生产;

9、s7、注料完毕后将注料混合头移动至清理装置处进行枪嘴清理。

10、上述方案中:在转盘边缘一侧还设置有换模站,利用换模站能对损坏的模具进行更换。

11、上述方案中:所述软触感嵌件是单革面料层。

12、上述方案中:所述软触感嵌件包括面料层、复合棉层和塑料薄膜层的复合面料,包括面料层、复合棉层和塑料薄膜层,所述复合棉层复合在面料层的正面,所述塑料薄膜层复合在复合棉层的正面,对应两者之间均采用火焰复合,方便模具内浇注的化料层与软触感嵌件一体成型,从而形成背面具有软触感的椅背板,化料层一体成型在塑料薄膜层正面。

13、上述方案中:所述机架为门型架,所述门型架的顶梁间隔设置有两个横向机械臂,所述清洗装置为两个,分别设置于门型架的两侧竖梁上。双注料混合头同时浇注,有利于提升浇注效率,且每个清理装置对应用于清理一个注料混合头,清理效率高。

14、上述方案中:所述视觉识别系统采用基恩士cv-x400视觉系统,能实现高精度的快速定位。

15、上述方案中:所述清理装置包括软质海绵以及带动软质海绵转动的第二旋转电机,通过驱动软质海绵旋转从而对注料混合头的枪嘴进行清理。

16、上述方案中:所述椅背板生产线还包括用于控制第一旋转电机、第二旋转电机、伺服电机、伸缩气缸和视觉识别系统的hmi控制系统,由程序控制,生产线可连续自动运行。

17、上述方案中:所述上模下表面为上模分型面,所述下模上表面为下模分型面,所述上模分型面上设有环绕型腔且与型腔连通的环向排气槽,所述环向排气槽上连通有若干纵向排气槽,所述纵向排气槽沿环向排气槽的周向均匀分布,且与型腔外部连通。环向排气槽的作用是连通所有纵向排气槽,在没有纵向排气槽的位置如果有气体聚集,气体可以先进入环向排气槽,再分流至各个纵向排气槽从而排出模具,有效解决了模具型腔铺设软触感嵌件后排气效果较差的问题。

18、上述方案中:所述下模分型面环绕型腔设有若干竖向装钉孔,所述上模分型面对应每个竖向装钉孔的位置设有竖向对接孔,所述软触感嵌件通过若干定位钉固定于下模上,所述定位钉与每个竖向装钉孔和竖向对接孔一一对应,当上模和下模合模时,定位钉的下端钉入竖向装钉孔中,定位钉的上端插于竖向对接孔中。软触感嵌件通过定位钉固定于模具上,且在上模和下模上均设有定位钉的安装孔,避免定位钉影响模具合模,也使得软触感嵌件铺装方便。

19、上述方案中:所述浇注口设于上模,浇注口设有镶块,所述镶块凸出于上模外表面,凸出高度为15~20mm,且镶块的整体高度德等于注料混合头的枪头长度。传统的软背板模具具有以下特征:上模的浇注口处镶块是与上模的上表面齐平,枪头较长,插入模具浇注口处镶块进行化料浇注时,难以保证枪头端部和镶块在模具内的一端保持齐平,插入过深容易产生浇注口印记;本模具通过将镶块增高,保证在浇注时,枪头端部和镶块在模具内的一端保持齐平,确保浇注质量。

20、本发明的有益效果是:1、提前在型腔底面铺设软触感嵌件,然后再进行闭模浇注,从而一体成型为具有软触感的椅背板,相对于传统的软触感椅背板生产方法,本方法生产成本低、制造过程简单;2、注料混合头数量可以根据实际需求进行扩展,可以多混合头同时浇注,也可以单混合头浇注,灵活度高;3、设置视觉识别系统,辅助注料混合头定位浇注,可实现高精度的快速定位;4、设置混合头枪嘴清理装置,注料完毕后将注料混合头移动到指定位置进行枪嘴清理,能防止残料堵塞枪嘴;总之,本软触感椅背板的自动化连续式生产方法可实现多工位连续式生产,有利于提升浇注效率,节约人力成本,且作业人员工作区域固定,走动少,无等待时间,能耗低,综合成本低。

技术特征:

1.一种软触感椅背板的自动化连续式生产方法,包括椅背板生产线,其特征在于:所述椅背板生产线包括转盘(1)、带动转盘(1)转动的第一旋转电机和设置在转盘(1)边缘一侧的注料机(a),所述转盘(1)上沿周向均匀设置有若干模架(2),所述模架(2)上安装有模具(3),所述注料机(a)包括机架(4),所述机架(4)上沿x向滑动设置有至少一个横向机械臂(5),每个所述横向机械臂(5)上沿y向滑动设置有一个竖向机械臂(6),每个所述横向机械臂(5)和竖向机械臂(6)均配备有驱动其滑动的伺服电机(7),所述竖向机械臂(6)上沿z向安装有伸缩气缸(8),所述伸缩气缸(8)的气缸头朝下,且在气缸头上安装有注料混合头,所述竖向机械臂(6)上还设置有用于辅助识别模具(3)的浇注口位置的视觉识别系统(10),所述机架(4)上还设有用于清理注料混合头枪嘴的清理装置(9),基于椅背板生产线的生产方法包括以下步骤:

2.根据权利要求1所述的软触感椅背板的自动化连续式生产方法,其特征在于:在转盘(1)边缘一侧还设置有换模站。

3.根据权利要求1所述的软触感椅背板的自动化连续式生产方法,其特征在于:所述软触感嵌件包括面料层、复合棉层和塑料薄膜层,所述复合棉层复合在面料层的正面,所述塑料薄膜层复合在复合棉层的正面,对应两者之间均采用火焰复合、喷胶或胶膜粘贴工艺。

4.根据权利要求1所述的软触感椅背板的自动化连续式生产方法,其特征在于:所述机架(4)为门型架,所述门型架的顶梁(41)间隔设置有两个横向机械臂,所述清洗装置(9)为两个,分别设置于门型架的两侧竖梁(42)上。

5.根据权利要求1所述的软触感椅背板的自动化连续式生产方法,其特征在于:所述视觉识别系统(10)采用基恩士cv-x400视觉系统。

6.根据权利要求1所述的软触感椅背板的自动化连续式生产方法,其特征在于:所述清理装置(9)包括软质海绵以及带动软质海绵转动的第二旋转电机。

7.根据权利要求1所述的软触感椅背板的自动化连续式生产方法,其特征在于:所述椅背板生产线还包括用于控制第一旋转电机、第二旋转电机、伺服电机(7)、伸缩气缸(8)和视觉识别系统(10)的hmi控制系统。

8.根据权利要求1所述的软触感椅背板的自动化连续式生产方法,其特征在于:所述上模(31)下表面为上模分型面(311),所述下模上表面为下模分型面,所述上模分型面(311)上设有环绕型腔且与型腔连通的环向排气槽(11),所述环向排气槽(11)上连通有若干纵向排气槽(12),所述纵向排气槽(12)沿环向排气槽(11)的周向均匀分布,且与型腔外部连通。

9.根据权利要求8所述的软触感椅背板的自动化连续式生产方法,其特征在于:所述下模分型面环绕型腔设有若干竖向装钉孔,所述上模分型面(311)对应每个竖向装钉孔的位置设有竖向对接孔(13),所述软触感嵌件通过若干定位钉固定于下模上,所述定位钉与每个竖向装钉孔和竖向对接孔(13)一一对应,当上模(31)和下模合模时,定位钉的下端钉入竖向装钉孔中,定位钉的上端插于竖向对接孔(13)中。

10.根据权利要求8所述的软触感椅背板的自动化连续式生产方法,其特征在于:所述浇注口(15)设于上模(31),浇注口(15)嵌设有镶块(14),所述镶块(14)凸出于上模(31)外表面,凸出高度为15~20mm,且镶块(14)的整体高度等于注料混合头的枪头长度。

技术总结

本发明提出了一种软触感椅背板的自动化连续式生产方法,包括以下步骤:在远离注料机一侧对模具进行清模、喷脱模剂处理;将软触感嵌件铺放在清理后的模具的型腔底面,然后控制模具合模;控制转盘转动,将模具带到浇注位置;控制伺服电机运行,将各注料混合头带到对应模具的上方,然后控制注料混合头下移向模具的浇注口注料,根据注料混合头的数量一次完成相应数量的模具浇注;伸缩气缸回位,转盘继续转动,带动已浇注模具离开浇注位置,同时带动下一批待浇注模具到达浇注位置,继续进行浇注;在远离注料机的一侧完成已浇注模具的下料,循环上述步骤,进行椅背板的连续式生产。本发明可实现多工位连续式生产,有利于提升浇注效率、节约人力成本。

技术研发人员:赵东锋

受保护的技术使用者:麦格纳汽车技术(上海)有限公司徐汇分公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!