一种顶出效率高的注塑模具及其设计方法与流程

本技术涉及模具领域,特别涉及一种顶出效率高的注塑模具及其设计方法。

背景技术:

1、目前对于较为复杂的工件脱模,由于工件上具有多个倒勾,无法通过简单的顶出组件直接顶出从而实现脱模,因此需要采用斜顶组件实现脱模,通过注塑机通过顶板运动,从而通过斜顶组件实现斜顶脱模。

2、现有的斜顶组件,包括单滑块斜顶组件和多滑块斜顶组件,其中单滑块斜顶组件通过使用一个滑块和斜顶杆配合,实现斜顶杆沿斜顶方向运动;多滑块斜顶组件通过多个滑块复合运动并与斜顶杆配合,实现斜顶杆沿斜顶方向运动。对于斜顶方向较大的工件(大于12°),通常采用多滑块斜顶组件或者单滑块双顶杆的方式,来减少顶杆的弯曲变形,防止在顶出工序中,出现顶杆弯曲变形的问题。

3、但是现有的斜顶组件针对斜顶方向较大的工件(大于12°)时,体积较大、制造成本较高、顶出速度较慢、耐用性较差是本领域的技术人员需要解决的问题。

技术实现思路

1、本技术的一个目的在于提供一种体积较小、制造成本较低、顶出速度快、耐用性好的注塑模具。

2、本技术的另一个目的在于提供一种体积较小、制造成本较低、顶出速度快、耐用性好的注塑模具的设计方法。

3、为达到以上目的,本技术采用的技术方案为:

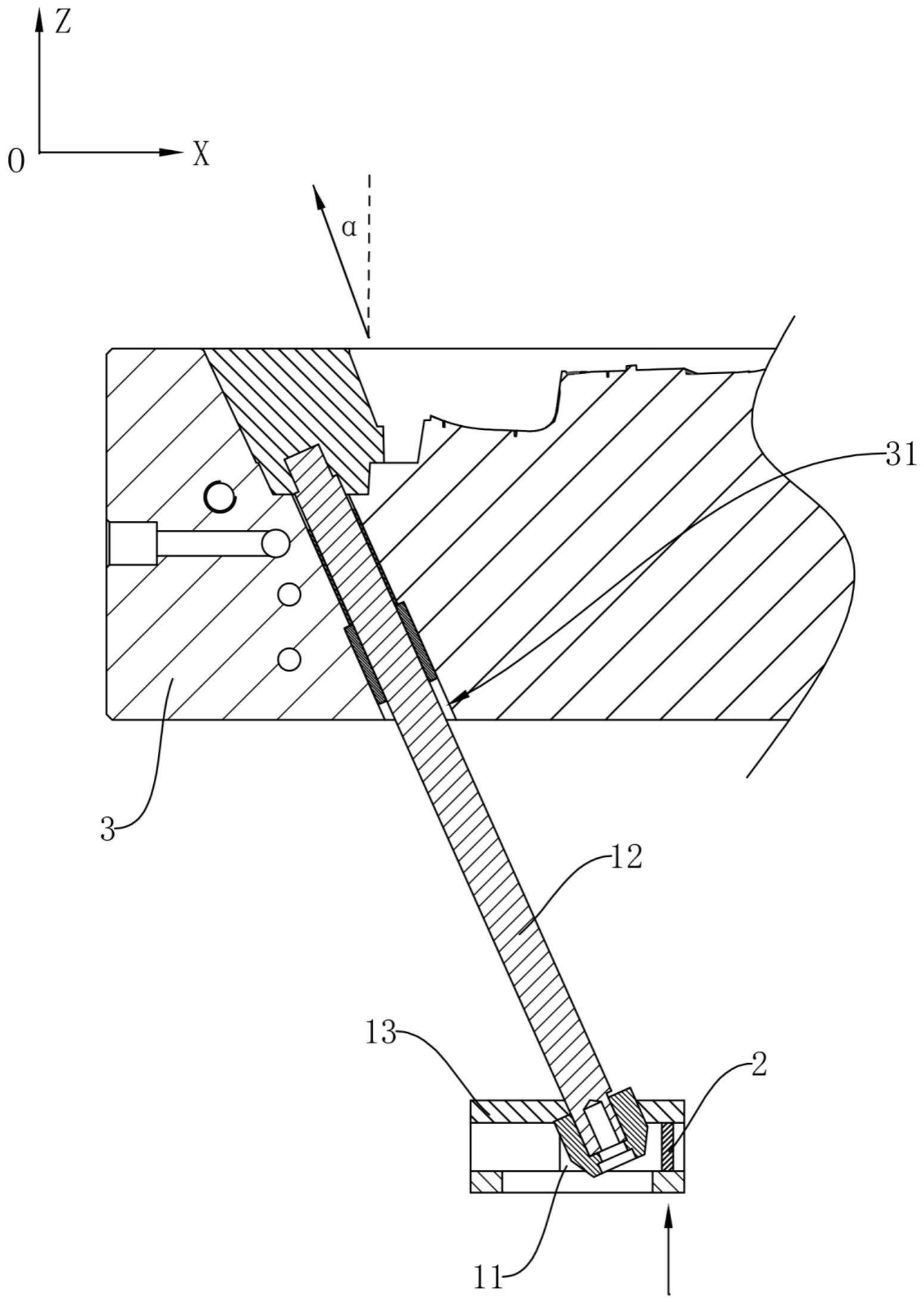

4、一种顶出效率高的注塑模具,所述模具包括上模和下模,所述上模和所述下模之间界定一成型工件的型腔,所述下模安装有斜顶组件,所述斜顶组件包括滑块和顶杆,所述滑块与所述下模可滑动地连接,所述滑块上设置有顶杆,所述顶杆与所述下模沿斜顶方向可滑动地连接,所述下模上还设置有初顶组件,在顶出工序开始时,所述初顶组件适于抵触所述滑块并产生一初顶力,所述初顶力的方向与所述滑块在顶出工序时的滑动方向相同。值得一提的是,斜顶方向指的是工件上倒勾的脱模方向,开模方向指的是注塑机驱动下模运动的方向,顶出方向指的是注塑机推动顶板的运动方向,在这个具体的实施例中,斜顶方向与开模方向具有一夹角(且满足该夹角为锐角),否则不需要斜顶组件来进行脱模。

5、申请人进一步研究发现现有的斜顶组件对于斜顶方向较大的工件(大于12°),顶杆容易弯曲变形的原因是,由于顶出方向和斜顶方向具有一定的夹角,因此注塑机施加的顶出力与斜顶方向之间具有一定的夹角,为控制顶杆沿斜顶方向运动,下模还会对顶杆施加一变向力,该变向力与顶出力的合力沿斜顶方向,因此可以实现顶杆沿斜顶方向运动。另外该变向力会随斜顶方向与z轴之间的夹角增大而增大,另外由于所述顶杆与所述下模沿斜顶方向可滑动地连接,因此该变向力完全作用在顶杆上,从而导致顶杆受到的弯矩过大,出现弯曲变形的问题,并且当斜顶方向与z轴之间的夹角大于12°时,单根斜顶杆非常容易被顶弯,造成斜顶组件失效的问题。

6、因此本领域的技术人员通常会采用双顶杆或者多滑块复合运动的方式减少顶杆组件受到的作用力,而采用双顶杆或者多滑块复合运动会造成模具体积过大,制造成本过高的问题,并且采用多滑块复合运动还会造成顶出工序复杂,顶出效率较低的问题。另外,如果采用双顶杆,由于双顶杆的变向力的反作用力完全由模具承担,因此需要控制注塑机施加的顶出力的大小,防止顶出力过大造成模具损坏,因此也会影响顶出效率。

7、本技术的注塑模具,通过设置初顶组件,从而使初顶组件在顶出工序开始时,抵触所述滑块并产生初顶力,并控制所述初顶力的方向与所述滑块在顶出工序时的滑动方向相同,因此可以通过初顶力的设置,从而减少变向力的大小,从而减少顶杆上承载的弯矩,减少顶杆变形的可能性。

8、另外,由于变向力变小,因此模具承担的变向力的反作用力也变小,模具被损坏的可能性降低,模具的耐用性得到了进一步的提高;并且由于模具承担的变向力的反作用力也变小,因此可以适当增加注塑机施加的顶出力大小,从而使得顶出效率得到进一步提高,进一步提升了成型周期。

9、而且,在现有技术中,对于某些顶出距离较长的工件而言,如果需要通过控制斜顶方向与z轴之间的夹角,来保证顶杆不会弯曲,因此需要增加开模距离,保证斜顶行程;而采用了本技术的模具,其可以增加斜顶方向与z轴之间的夹角,以保证充足的顶出距离,同时由于斜顶方向与z轴之间的夹角增加,因此在开模距离较短的情况下,就可以保证斜顶行程,从而减少了开模时间和开模距离,进一步提升了生产效率。

10、进一步优选,所述下模上开设有驱动通道,所述驱动通道的设置方向与斜顶方向相同,所述顶杆的一端与所述滑块可转动地连接,所述顶杆的另一端的外壁适于抵触所述驱动通道的内壁,所述顶杆与所述驱动通道可滑动地连接。

11、进一步优选,所述顶杆外壁和所述驱动通道的内壁之间具有间隙,所述间隙内安装有滑动套,所述滑动套的内壁适于抵触所述顶杆的外壁,并控制所述顶杆在滑动时的摩擦力。

12、进一步优选,所述斜顶组件包括滑块安装座,所述滑块安装座固定在所述下模的顶板上,所述滑块安装座内设置有滑槽,所述滑块与所述滑槽可滑动地连接,注塑机适于驱动所述顶板运动从而驱动所述滑块安装座运动,进而驱动所述滑块沿所述滑槽运动。

13、进一步优选,所述初顶组件为定位销,所述定位销具有两组,所述定位销设置在所述滑槽的启动端,在顶出工序开始时,所述滑块位于所述启动端,且所述定位销的外周面适于抵触所述滑块的侧壁,并产生所述初顶力,且所述定位销与所述滑块的接触为线接触。

14、进一步优选,所述初顶组件为限位板,所述限位板的两侧向外凸出设置有安装部,所述限位板通过所述安装部固定在所述滑块安装座上,两侧的所述安装部上均设置有螺丝安装孔,所述安装部和所述滑块安装座通过螺丝可拆卸地连接,所述限位板上凸出设置有限位部,所述限位部适于抵触所述滑块的侧壁并施加所述初顶力,且所述限位部与所述滑块的接触为面接触。

15、进一步优选,开模方向和顶出方向沿z轴方向设置,所述滑块的运动方向平行于x轴设置。

16、进一步优选,所述斜顶方向与z轴方向成一夹角α,所述夹角α满足12°≤α<90°。

17、进一步优选,所述斜顶方向与z轴方向成一夹角α,所述夹角α满足0°<α<12°。

18、一种顶出效率高的注塑模具的设计方法:包括:

19、s100、根据工件的卡扣方向,设置合适的斜顶方向,并使开模方向和顶出方向沿z轴方向设置,斜顶方向与z轴方向成一夹角α;

20、s200、设置初顶力的方向与滑块在顶出工序时的滑动方向相同;

21、s300、设定注塑机对模具的顶出力为fd,设置初顶力fc的大小满足fc<fd×tanα。

22、通过设置初顶力fc的大小满足fc<fd×tanα,可以实现减少顶杆受到的变向力的大小,从而实现减少顶杆弯曲的可能性,更有利于提升模具的使用寿命和顶出效率。

23、与现有技术相比,本技术的有益效果在于:

24、(1)本技术的注塑模具,通过设置初顶组件,从而使初顶组件在顶出工序开始时,抵触所述滑块并产生初顶力,并控制所述初顶力的方向与所述滑块在顶出工序时的滑动方向相同,因此可以通过初顶力的设置,从而减少变向力的大小,从而减少顶杆上承载的弯矩,减少顶杆变形的可能性;

25、(2)另外,由于变向力变小,因此模具承担的变向力的反作用力也变小,模具被损坏的可能性降低,模具的耐用性得到了进一步的提高;并且由于模具承担的变向力的反作用力也变小,因此可以适当增加注塑机施加的顶出力大小,从而使得顶出效率得到进一步提高,进一步提升了成型周期;

26、(3)而且,在现有技术中,对于某些顶出距离较长的工件而言,如果需要通过控制斜顶方向与z轴之间的夹角,来保证顶杆不会弯曲,因此需要增加开模距离,保证斜顶行程;而采用了本技术的模具,其可以增加斜顶方向与z轴之间的夹角,以保证充足的顶出距离,同时由于斜顶方向与z轴之间的夹角增加,因此在开模距离较短的情况下,就可以保证斜顶行程,从而减少了开模时间和开模距离,进一步提升了生产效率;

27、(4)通过设置初顶力fc的大小满足fc<fd×tanα,可以实现减少顶杆受到的变向力的大小,从而实现减少顶杆弯曲的可能性,更有利于提升模具的使用寿命和顶出效率。

- 还没有人留言评论。精彩留言会获得点赞!