一种碳纤维节点融合式模压成型工艺

本申请涉及土木工程轻质复合材料结构成型,特别涉及一种碳纤维节点融合式模压成型工艺。

背景技术:

1、传统的碳纤维辐射梁通常采用的成型方法有两种。碳纤维直管与金属接头采用结构胶(胶粘剂)相互粘接而成;另一种方法采用碳纤维蒙皮分别成型,再与蜂窝芯夹层通过胶膜二次胶粘固化成型。这两种成型方法均采用了二次成型,大大降低了碳纤维辐射梁的刚度以及金属件与碳纤维管之间的连接强度。

2、现有技术中的桁架节点大多为两种模型粘接。这种粘接成型方式,虽然很简单,但是强度极低。并且在后续压制工艺过程中,很大可能会产生缝隙以及翘起弯折。导致成品率降低,造成没有必要的材料浪费。当有多个连接管同时在一点连接时,多个应力集中在一点很容易将节点破坏。

技术实现思路

1、本申请提供了一种碳纤维节点融合式模压成型工艺,节点接头由多个部分构成,解决了现有技术中,大多为二次成型以或两种模型粘接,导致节点强度低,与连接管连接不紧密的问题。

2、本申请采用的技术方案如下:

3、本申请提供了一种碳纤维节点融合式模压成型工艺,包括如下步骤:

4、步骤一:将平纹碳布浸满环氧树脂;

5、步骤二:将模具内的成型表面预热到50℃~60℃,并在成型表面涂抹脱模剂;

6、步骤三:将多层平纹碳布先铺放于所述模具中的成型表面上,再将待加工的节点接头的多部分组合在一起,并将所述节点接头放置于对应铺放有平纹碳布的成型表面凹槽内;

7、步骤四:再向待加工的所述节点接头上铺放多层平纹碳布,并根据待加工的所述节点接头的尺寸修剪多层平纹碳布;

8、步骤五:向待加工的所述节点接头内部插入阳模具;

9、步骤六:所述模具将整个待加工所述节点接头固定加压,并将所述模具送入固化炉;所述模具中的所述节点接头在固化炉内120℃的环境下固化2小时;之后将固化炉内温度升温到170℃,所述模具中的所述节点接头固化4小时;

10、步骤七:待固化炉自然冷却至室温,将所述节点接头进行脱模,并对加工后的所述节点接头进行表面处理。

11、优选的,所述模具包括第一阴模具、第二阴模具、第三阴模具、第四阴模具、挡板以及模具底座;

12、所述模具底座设有第一定位头以及第二定位头;所述第一定位头插入所述第二阴模具底部;所述第二定位头插入所述挡板底部;所述第一阴模具通过紧固螺栓连接所述模具底座;所述第三阴模具以及所述第四阴模具分别扣合在所述第二阴模具的两侧。

13、优选的,所述第二阴模具包括两个相抵的第一拼接块以及第二拼接块。

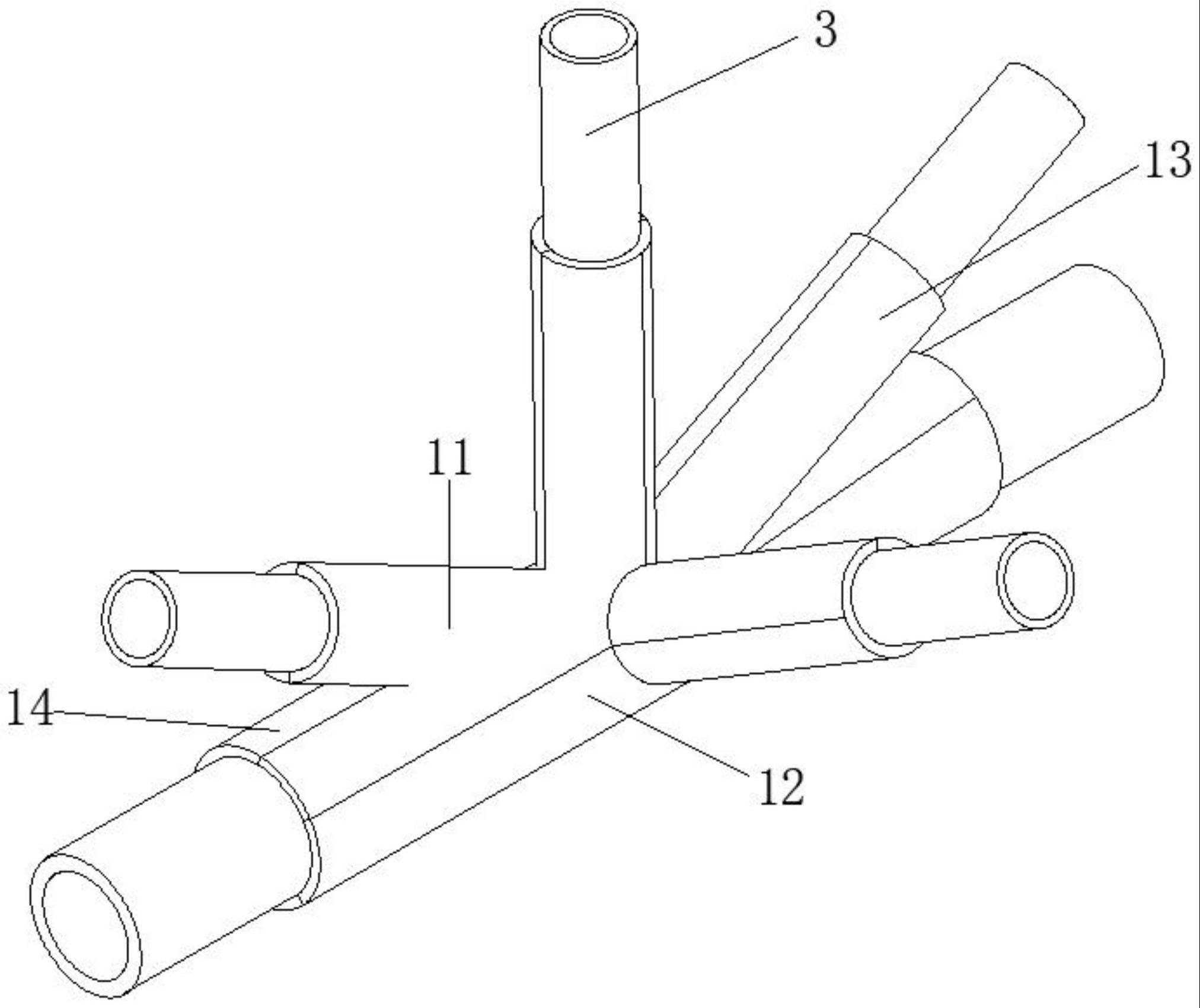

14、优选的,所述节点接头包括第一拼接块、第二拼接块、第三拼接块、第四拼接块以及第五拼接块;

15、所述第五拼接块一侧连接所述第四拼接块;所述第五拼接块另一侧连接所述第二拼接块;所述第二拼接块的另一侧连接所述第一拼接块以及所述第三拼接块;所述第四拼接块的侧面连接所述第一拼接块以及所述第三拼接块;所述第一拼接块连接所述第三拼接块。

16、优选的,所述节点接头包括多个拼接管。

17、优选的,1层平纹碳布的厚度为0.3mm。

18、优选的,所述模具内的成型面上铺放4层平纹碳布;所述节点接头上铺放4层平纹碳布。

19、优选的,所述模具以及所述阳模具均采用不锈钢。

20、有益效果:

21、1.节点接头包括多个部分构成,一方面避免了多方向应力集中一点时造成的损坏;另一方面可以更好的贴合连接管表面,增加了贴合度。

22、2.模具包括第一阴模具、第二阴模具、第三阴模具、第四阴模具、挡板以及模具底座。多个模具对待加工的节点接头施加多个方向的力,使加压固化效果提升。

23、3.第二阴模具为两个部分,包括第一拼接块以及第二拼接块。这种设计可以使固化后的节点接头快速且顺利脱模。

技术特征:

1.一种碳纤维节点融合式模压成型工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种碳纤维节点融合式模压成型工艺,其特征在于,所述模具(2)包括第一阴模具(21)、第二阴模具(22)、第三阴模具(23)、第四阴模具(24)、挡板(25)以及模具底座(26);

3.根据权利要求2所述的一种碳纤维节点融合式模压成型工艺,其特征在于,所述第二阴模具(22)包括两个相抵的第一拼接块(221)以及第二拼接块(222)。

4.根据权利要求1所述的一种碳纤维节点融合式模压成型工艺,其特征在于,所述节点接头(1)包括第一拼接块(11)、第二拼接块(12)、第三拼接块(13)、第四拼接块(14)以及第五拼接块(15);

5.根据权利要求1所述的一种碳纤维节点融合式模压成型工艺,其特征在于,所述节点接头(1)包括多个拼接管。

6.根据权利要求1所述的一种碳纤维节点融合式模压成型工艺,其特征在于,1层平纹碳布的厚度为0.3mm。

7.根据权利要求1所述的一种碳纤维节点融合式模压成型工艺,其特征在于,所述模具(2)内的成型面上铺放4层平纹碳布;所述节点接头(1)上铺放4层平纹碳布。

8.根据权利要求1所述的一种碳纤维节点融合式模压成型工艺,其特征在于,所述模具(2)以及所述阳模具(3)均采用不锈钢。

技术总结

本申请公开了一种碳纤维节点融合式模压成型工艺,将平纹碳布浸满环氧树脂。将模具内的预热到50℃~60℃,并在成型表面涂抹脱模剂。将多层平纹碳布先铺放于模具中的成型表面上,再将待加工的节点接头放置于对应铺放有平纹碳布的成型表面凹槽内。节点接头由多部分组成。再向待加工的节点接头上铺放多层平纹碳布,并根据待加工的节点接头的尺寸修剪多层平纹碳布。向待加工的节点接头内部插入阳模具。模具将整个待加工节点接头固定加压,并将模具送入固化炉。模具中的节点接头在固化炉内120℃的环境下固化2小时。之后将固化炉内温度升温到170℃,继续固化4小时。待固化炉自然冷却至室温,将节点接头进行脱模,并对加工后的的节点接头进行表面处理。

技术研发人员:南波,赵荣飞,刘艳华,于威,宋佳龙,刘宇轩

受保护的技术使用者:沈阳农业大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!