一种水上浮球生产系统的制作方法

本发明涉及浮球生产,具体为一种水上浮球生产系统。

背景技术:

1、现有技术提供的充装和密封压缩气体的设备,可将压缩气体在充满容器后进行密封,设备包括机架、装卡充装容器的卡板和充装缸体。设备在使用过程中,吹瓶与封口是分开的,使用的是不同装置,这就造成了:1、不同的装置和工序需要不同的人工操作,造成人工成本高、效率低、出错率高;2、吹瓶与封口分开,致使瓶中高压气体在吹瓶完成后直接被放掉,浪费气体能源。

技术实现思路

1、本发明的目的在于提供一种水上浮球生产系统,解决现有技术中吹瓶与封口装置分离、生产自动化问题,本技术中的技术将吹瓶与封口动作同时完成,直接封存,既不会造成高压气体全部外放,节省能源,同时,本技术解决了生产过程机械化和自动化,省人工、降成本、高效率。

2、为实现上述目的,本发明提供如下技术方案:一种水上浮球生产系统,包括主支架,所述主支架包括竖板和安装在竖板顶端的水平横板,竖板底端固定设置有浮球定型机构,所述主支架上固定设置有至少一个压紧气缸,所述压紧气缸位于水平横板上侧端部,压紧气缸的顶杆穿过水平横板,压紧气缸上安装有第三电磁阀;

3、所述压紧气缸的顶杆下端固定连接有升降板,所述升降板的上侧设有一组连接柱,连接柱下端固定连接所述升降板,连接柱中下部固定设置有下支架,连接柱上部固定设置有上支架;

4、所述上支架的上侧固定设置有拉伸气缸,所述拉伸气缸上安装有第四电磁阀;

5、所述下支架的上侧固定设置有旋转电机,下支架的下侧固定设置有充气密封气缸,充气密封气缸上安装有第二电磁阀;

6、所述旋转电机的输出轴依次穿过所述下支架以及充气密封气缸的顶板,所述拉伸气缸的顶杆依次穿过所述上支架、旋转电机以及旋转电机的输出轴。

7、作为本技术方案的进一步限定,所述浮球定型机构包括底盘、定板和第二动板,所述定板底端与底盘固定连接,定板顶端与主支架固定连接;

8、所述第二动板通过一组均匀分布的导柱滑动设置在定板的一侧,所述定板靠近第二动板的一侧固定连接有第一定型模,第二动板靠近定板的一侧固定连接有第二定型模;

9、所述导柱依次穿过所述定板、所述第一定型模、第二定型模及第二动板,导柱与第二动板固定连接。

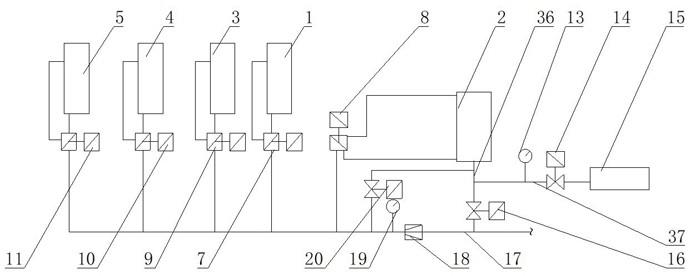

10、作为本技术方案的进一步限定,所述定板远离第二动板的一侧设置有第一动板,第一动板与导柱固定连接;

11、所述第一动板远离定板的一侧固定连接有模具锁紧气缸,所述模具锁紧气缸上安装有第一电磁阀,所述模具锁紧气缸的顶杆穿过所述第一动板。

12、作为本技术方案的进一步限定,所述充气密封气缸顶杆下端设置有旋转卡头组件,旋转卡头组件与旋转电机的输出轴连接。

13、所述旋转卡头组件包括舵机及旋转卡头,舵机固定连接所述充气密封气缸,舵机的输出轴固定连接旋转卡头一端,在旋转卡头水平时,旋转卡头卡住瓶盖,瓶盖与浮球位置匹配。

14、作为本技术方案的进一步限定,还包括供气管、吹气管和消声管,所述吹气管分别与供气管、充气密封气缸以及消声管连通,所述吹气管上安装有吹气电磁阀,所述消声管上安装有智能压力表、定压电磁阀及消声器,所述供气管上安装有减压阀、压力表及微吹电磁阀,所述微吹电磁阀连通所述吹气管,所述第一电磁阀、所述第二电磁阀、所述第三电磁阀及所述第四电磁阀分别连通所述供气管且位于所述减压阀输入端侧。

15、作为本技术方案的进一步限定,所述定板固定连接有锁紧止退气缸,所述锁紧止退气缸上安装有第六电磁阀,所述第六电磁阀连通所述供气管且位于所述减压阀输入端侧。

16、作为本技术方案的进一步限定,所述主支架的竖板两侧中至少一侧固定连接有充气止退气缸,所述充气止退气缸上安装有第五电磁阀,所述第五电磁阀连通所述供气管且位于所述减压阀输入端侧。

17、作为本技术方案的进一步限定,所述第二动板轴承连接有对称的转轮,对称的所述转轮分别接触所述底盘。

18、上述水上浮球生产系统的操作方法:

19、步骤一:使用机械手将瓶胚放入烤箱,通过远红外线烤箱预热瓶胚,当所述供气管气压达到工作压力时,接通系统电源;

20、步骤二:所述模具锁紧气缸、所述充气密封气缸、所述压紧气缸、所述拉伸气缸以及所述充气止退气缸归位状态,系统自动检测;

21、步骤三:使用机械手将瓶盖放入所述旋转卡头组件内,使用机械手将远红外线烤箱内加热好的瓶胚放入所述第一定型模内;

22、步骤四:操作所述旋转卡头组件使瓶盖由水平位置摆动到竖直位置;

23、步骤五:控制所述第一电磁阀工作,使所述模具锁紧气缸顶杆伸出接触所述定板,使所述模具锁紧气缸带动所述第一动板、所述导柱、所述第二定型模及所述第二动板移动,使所述第二定型模与所述第一定型模紧密贴合,实现模具锁紧;

24、步骤六:控制所述第三电磁阀工作,使所述压紧气缸顶杆伸出,所述压紧气缸带动所述升降板、所述连接柱、所述下支架、所述上支架、所述拉伸气缸、所述旋转电机、所述充气密封气缸、所述旋转卡头组件向下移动,使所述充气密封气缸与所述第二定型模及所述第一定型模紧密贴合;

25、步骤七:控制所述第四电磁阀工作,使所述拉伸气缸顶杆伸出插入瓶胚内部,实现瓶胚拉伸到所述第二定型模与所述第一定型模底部,完成瓶胚拉伸;

26、步骤八:控制所述微吹电磁阀工作,使所述供气管内气体经所述减压阀减压后经所述吹气管进入所述充气密封气缸,最后进入瓶胚内部完成低压微吹,把瓶胚吹涨,使瓶胚与所述拉伸气缸顶杆脱离接触,控制微吹时间,防止微吹时间过长;控制所述吹气电磁阀工作,关闭所述微吹电磁阀,使所述供气管内气体经所述吹气管进入所述充气密封气缸,最后气体进入瓶胚内部完成吹气,具体地,气体进入瓶胚内的吹气过程采用高压吹气,当吹瓶程序结束,瓶胚形成浮球,关闭所述吹气电磁阀;

27、步骤九:所述定压电磁阀开启排气,所述消声器消除声音,控制所述第四电磁阀工作,使所述拉伸气缸顶杆回位;

28、步骤十:操作所述旋转卡头组件使瓶盖由竖直位置摆动到水平位置,当浮球内部压力达到设定压力时,控制所述第二电磁阀工作,使所述充气密封气缸的顶杆伸出,控制所述旋转电机工作,使瓶盖转动同时向下移动,瓶盖安装在浮球上,完成封口;

29、步骤十一:控制冷却时间,控制所述第一电磁阀、所述第二电磁阀及所述第三电磁阀工作,使所述模具锁紧气缸、所述充气密封气缸及所述压紧气缸顶杆回位;

30、步骤十二:使用械手取出浮球成品,进入下一个循环程序。

31、与现有技术相比,本发明的有益效果如下:

32、1、设备结构:解决了现有技术中吹瓶与封口装置设备分离问题。现有技术均为吹瓶后再封口,而本技术中的设备实现了吹瓶与封口动作同时完成。

33、2、生产系统:解决了生产系统自动化问题。现有技术中,吹瓶与封口动作分离,相关动作均为人工操作,需要人工2-5人,而本技术中的人工操作全部由机械手或机器人代替。

34、3、生产效率:解决了生产过程机械化和自动化问题。生产自动化节省了人工、降低了成本、提高了生产效率。

35、4、社会效应:节能减排,更加环保。将吹瓶与封口动作同时完成,直接封存,不会造成高压气体全部外放,节省能源。除原材料为环保材质外,瓶内留存的高压气体使其更加坚韧,不易破碎,方便收回,不会造成海洋污染。

- 还没有人留言评论。精彩留言会获得点赞!