可调式成形模具及线材表面覆膜成形方法与流程

本申请涉及线材表面覆膜成形领域,特别是涉及可调式成形模具及线材表面覆膜成形方法。

背景技术:

1、传统的线材表面覆膜成形工艺为线槽制作在成形模具上,每款产品需开发专用成形模具。

2、专用成形模具尤其是新模具的制备需要时间,导致拖慢了生产进度,亦缺乏通用性,增加了生产成本及物料管理成本。

技术实现思路

1、基于此,有必要提供一种可调式成形模具及线材表面覆膜成形方法,通过提供可应用于多种规格线材成形的通用成形模具,以避免每款产品需开发专用成形模具。

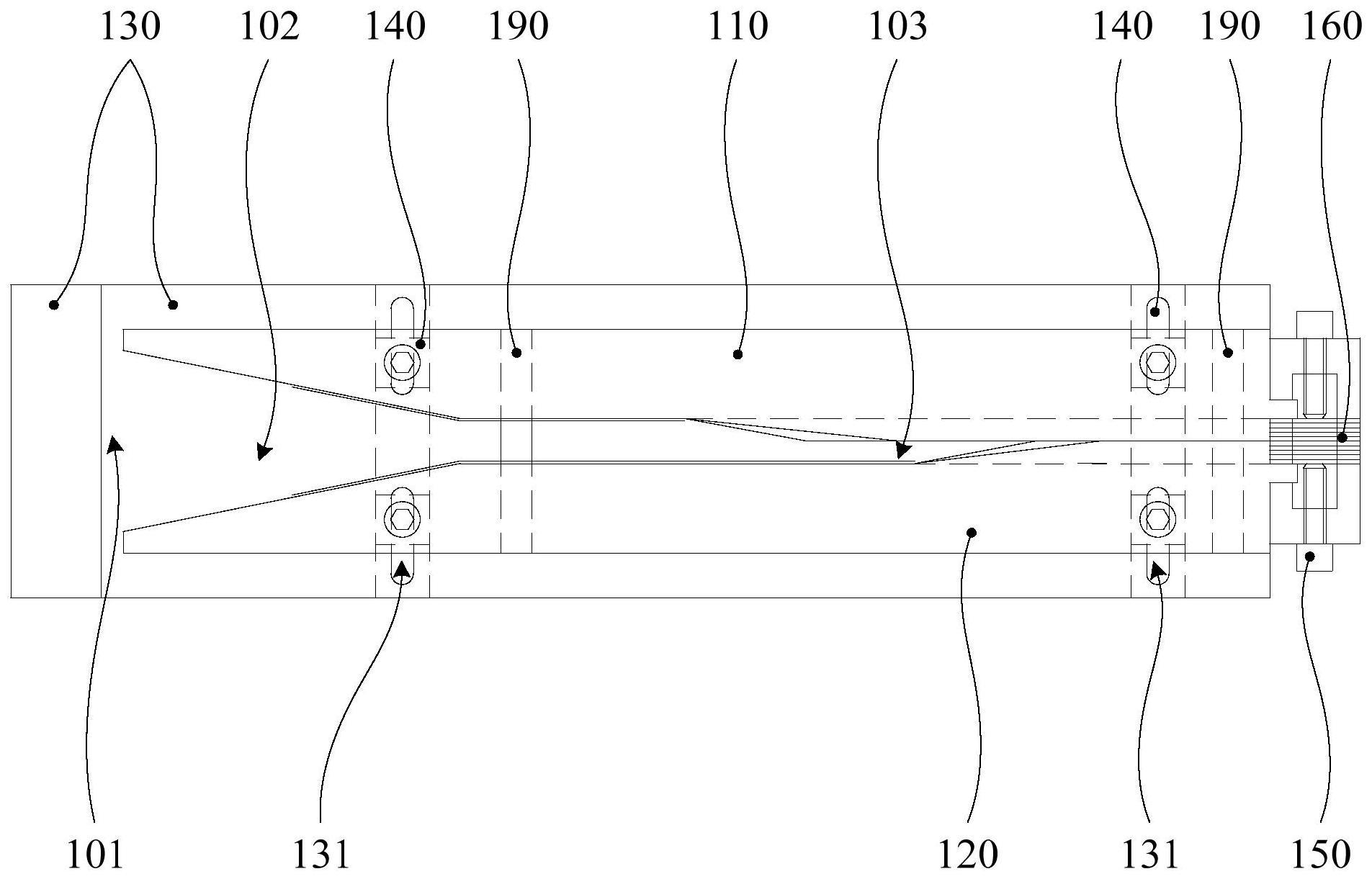

2、在一个实施例中,一种可调式成形模具,其包括第一可调式成形模、第二可调式成形模、模座、固定件及成形模片组;

3、所述第一可调式成形模及所述第二可调式成形模分别通过所述固定件固定于所述模座上,且通过所述模座的调节槽配合所述固定件,调节所述第一可调式成形模及所述第二可调式成形模的位置,以调节所述第一可调式成形模及所述第二可调式成形模之间的空腔的宽度;

4、所述第一可调式成形模及所述第二可调式成形模配合于所述空腔中形成卷膜位,以使薄膜于所述卷膜位卷曲覆盖在线材表面;

5、所述第一可调式成形模及所述第二可调式成形模还配合形成出料端,所述出料端衔接于所述空腔的末端,所述成形模片组在所述出料端处固定于所述模座上。

6、上述可调式成形模具,通过可调式成形结构相配合的设计,成形模片组的适用性广,简单调整即可用于相异规格的线材成形,一方面提供了通用的成形模具,可以应用于多种规格的线材成形,无需特别订制专用成形模具,因此有利于提升生产效率,亦有利于改型生产;另一方面具有较好的通用性,因此降低了生产成本,且物料相对更少,因此降低了物料管理成本。

7、在其中一个实施例中,所述成形模片组设有对置的可调间距组件,所述可调间距组件用于将覆盖有所述薄膜的所述线材均分成形。

8、在其中一个实施例中,所述可调间距组件包括规则排列的间距片及线宽片,所述间距片用于间隔所述线材的相邻股线,所述线宽片用于限制所述线材的股线宽度。

9、在其中一个实施例中,所述可调式成形模具还包括压紧件,所述压紧件将所述可调间距组件固定于所述模座上且对齐所述出料端,以保持所述线材的输送方向。

10、在其中一个实施例中,所述间距片包括一体设置的间距片本体及间距片端部;

11、所述线宽片包括一体设置的线宽片本体及线宽片端部;

12、所述间距片端部凸出于所述线宽片端部,对置的两个所述间距片端部用于在所述成形模片组形成间隔部,对置的所述线宽片端部用于在所述成形模片组形成线槽。

13、在其中一个实施例中,所述间距片端部形成有渐变区,所述渐变区邻近所述出料端的一端大于远离所述出料端的一端,以便于渐窄形变;及/或,

14、所述间距片还包括位于所述间距片本体上且与所述间距片本体一体设置的间距片顶部,所述间距片顶部宽于所述间距片本体以使所述间距片整体呈t形;及/或,

15、所述线宽片还包括位于所述线宽片本体上且与所述线宽片本体一体设置的线宽片顶部,所述线宽片顶部宽于所述线宽片本体以使所述线宽片整体呈t形。

16、在其中一个实施例中,所述模座设有呈弧形的上膜料面,所述上膜料面用于输送所述薄膜进入所述空腔,且所述上膜料面位于所述可调式成形模具输入所述线材的位置下方。

17、在其中一个实施例中,所述可调式成形模具还于所述模座上设有横向导柱,所述横向导柱的延伸方向垂直于所述线材及所述薄膜的输送方向,所述横向导柱用于向所述出料端引导所述线材及/或所述薄膜;及/或,

18、所述调节槽的数量为一对,且一对所述调节槽成轴对称设置,对称轴的方向平行于所述线材及所述薄膜的输送方向。

19、在其中一个实施例中,所述第一可调式成形模包括一体设置的第一成形模本部、第一成形模进料部、第一成形模卷膜部及第一末端部;

20、所述第二可调式成形模包括一体设置的第二成形模本部、第二成形模进料部、第二成形模卷膜部及第二末端部;

21、所述第一成形模本部及所述第二成形模本部配合形成所述空腔;

22、所述第一成形模进料部及所述第二成形模进料部配合形成连通所述空腔的进料端,所述进料端具有收敛形状;

23、所述第一成形模卷膜部及所述第二成形模卷膜部配合于所述空腔中形成所述卷膜位;

24、所述第一末端部及所述第二末端部配合形成所述出料端。

25、在其中一个实施例中,一种线材表面覆膜成形方法,其包括步骤:

26、根据线材覆膜要求,调整成形模片组,且确定第一可调式成形模及第二可调式成形模于模座上的位置;

27、将所述第一可调式成形模及所述第二可调式成形模分别通过固定件固定于所述模座上,且配合形成空腔、卷膜位及出料端,其中,所述卷膜位位于所述空腔中;

28、将所述成形模片组在所述出料端处固定于所述模座上;

29、同步输入薄膜及线材,以使所述薄膜于所述卷膜位卷曲覆盖在所述线材表面,且在所述出料端通过所述成形模片组,将覆盖有所述薄膜的所述线材均分成形。

技术特征:

1.一种可调式成形模具,其特征在于,包括第一可调式成形模(110)、第二可调式成形模(120)、模座(130)、固定件(140)及成形模片组(160);

2.根据权利要求1所述可调式成形模具,其特征在于,所述成形模片组(160)设有对置的可调间距组件,所述可调间距组件用于将覆盖有所述薄膜(300)的所述线材(200)均分成形。

3.根据权利要求2所述可调式成形模具,其特征在于,所述可调间距组件包括规则排列的间距片(170)及线宽片(180),所述间距片(170)用于间隔所述线材(200)的相邻股线,所述线宽片(180)用于限制所述线材(200)的股线宽度。

4.根据权利要求3所述可调式成形模具,其特征在于,还包括压紧件(150),所述压紧件(150)将所述可调间距组件固定于所述模座(130)上且对齐所述出料端(104),以保持所述线材(200)的输送方向。

5.根据权利要求3所述可调式成形模具,其特征在于,所述间距片(170)包括一体设置的间距片本体(171)及间距片端部(173);

6.根据权利要求5所述可调式成形模具,其特征在于,所述间距片端部(173)形成有渐变区(174),所述渐变区(174)邻近所述出料端(104)的一端大于远离所述出料端(104)的一端,以便于渐窄形变;及/或,

7.根据权利要求1所述可调式成形模具,其特征在于,所述模座(130)设有呈弧形的上膜料面(132),所述上膜料面(132)用于输送所述薄膜(300)进入所述空腔(102),且所述上膜料面(132)位于所述可调式成形模具输入所述线材(200)的位置下方。

8.根据权利要求1所述可调式成形模具,其特征在于,所述可调式成形模具还于所述模座(130)上设有横向导柱(190),所述横向导柱(190)的延伸方向垂直于所述线材(200)及所述薄膜(300)的输送方向,所述横向导柱(190)用于向所述出料端(104)引导所述线材(200)及/或所述薄膜(300);及/或,

9.根据权利要求1至8中任一项所述可调式成形模具,其特征在于,所述第一可调式成形模(110)包括一体设置的第一成形模本部(111)、第一成形模进料部(112)、第一成形模卷膜部(113)及第一末端部(114);

10.一种线材表面覆膜成形方法,其特征在于,包括步骤:

技术总结

本申请涉及可调式成形模具及线材表面覆膜成形方法,通过模座的调节槽配合固定件,调节第一可调式成形模及第二可调式成形模的位置,以调节第一可调式成形模及第二可调式成形模之间的空腔的宽度;第一可调式成形模及第二可调式成形模配合于空腔中形成卷膜位,以使薄膜于卷膜位卷曲覆盖在线材表面;还配合形成出料端,出料端衔接于空腔的末端,成形模片组在出料端处固定于模座上。简单调整即可用于相异规格的线材成形,一方面提供了通用的成形模具,可以应用于多种规格的线材成形,无需特别订制专用成形模具,因此有利于提升生产效率,亦有利于改型生产;另一方面具有较好的通用性,因此降低了生产成本,且物料相对更少,因此降低了物料管理成本。

技术研发人员:于国庆,李军,贾利宾,谭双红,刘天超,胡光祥

受保护的技术使用者:深圳讯诺科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!